基于OBB 检测的五轴干涉碰撞检测

2014-06-29汪常洋游玉霖

汪常洋,施 群,游玉霖

(上海大学 机电工程与自动化学院,上海 200072)

0 引言

在五轴数控加工中,加工复杂的自由曲面型面时由于机床运动的复杂性,刀具很有可能会与机床或者夹具发生碰撞,对零件来讲直接导致刀杆干涉和局部干涉的过切,对机床主轴头及刀具来讲可能与工件夹具发生全局干涉。对于大型复杂零件五轴加工的干涉碰撞检测而言,由于工件形状复杂和刀具运动复杂,使得每一个加工位置的计算量很大,而且在整个加工轨迹生成过程中所有加工位置尤其是重叠区域都需要进行检测。因此,高效碰撞检测至关重要。

就上述问题,齐晓松[1]在处理干涉检测中使用了动态的OBB 模型检测,当检测到与刀具发生碰撞时,它将被划分。这种方法虽然在一定程度上减少了内存的消耗,但是前提是针对某一检测位置,由于每更新一次刀具位姿就会重新动态的进行工件的OBB 模型的建立,很难快速的结束检测的。彭芳瑜[2]等人在构建OBB 模型中由于没有考虑机床加工本身特点,没能够将计算量简化,也就不能保证计算的效率,同时在处理全局干涉的判定中,不能准确的判定全局干涉和局部干涉。邹益胜[3]提出了基于混合包围盒的改进,为了进一步加速排除不相交的物体,在每个物体的顶层OBB 增加一个包围球,在进行OBB 间的相交测试前,先进行包围球间的相交测试。此方法在一定程度上加快了碰撞区域的检测,但是球包围盒不致密性导致了排除的效率不是很高。王伟[4]等人通过对传统算法的改进后,跳过刚开始进行的两个叶子节点之间的包围盒间的重叠测试,而直接进行包围盒与基本几何元素的相交测试和基本几何元素间的相交测试。郭凌云[5]提出一种空间分解与层次包围盒相结合的碰撞检测算法,并利用物体运动的时空相关性来加速物体之间的碰撞检测速度。在包围盒碰撞检测时采用加入预判的OBB 相交测试方法,减少了包围盒的相交测试计算。许熠[6]提出了一种改进型的基于混和层次包围盒的碰撞检测算法,采用了独创性的树型结构,并且在树的遍历和更新上也作出了改进Redon[7]和Jimenez P[8]等人在计算精度性方面进行了深入的研究,提出的算法较好的克服了离散碰撞检测算法存在的一些问题,但通常运算速度相对较慢,无法达到实时系统的要求。

综述以上文献,在干涉检测方面,有些文献不惜算法和时间的复杂性进行求取无干涉区域,不适合广泛使用。针对以上问题提出了一种先进行工件球包围盒与刀具胶囊体包围盒检测方法进行快速检测刀具与工件可能的碰撞区域,再进行相对精确的OBB 检测。在此基础上进行干涉类型的划分,根据不同的干涉类型求取曲面干涉三角片与刀具的精确干涉量。本方法平衡了构建包围盒的复杂度和包围盒紧密性的关系,根据机床加工特点,从各种算法的优点和最适用范围出发,将刀具等效为构造简单而又相对紧密的胶囊体包围盒,利用刀具胶囊体包围盒与工件球包围盒进行检测,然后再进行相对复杂并且更加精确的OBB 包围盒的准精确检测。在整个过程中,“有数据再构建”和“有碰撞再更新”的策略进一步加快了整个碰撞过程中的检测效率。此方法检测结果与传统的只有OBB模型检测的方法进行了对比。

1 初始化OBB 层次树模型建立

OBB 模型包围盒技术是利用简单的规则几何体来代替复杂的不规则几何体,先对物体的包围盒进行粗略检测,如果包围盒相交,其包围的真实几何体才有可能相交;如果包围盒不相交,其包围的真实几何体也一定不相交。刀具属于运动部件,位姿不断变化,故可根据对象位置更新刀轴方向的方向包围盒表示刀具。

1.1 刀具的OBB 模型数据建立

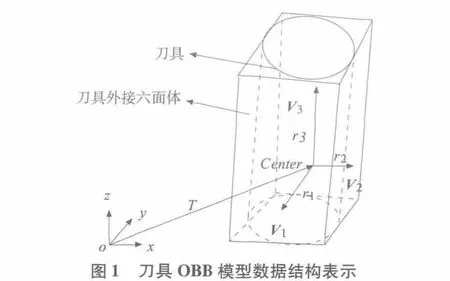

由于平底刀为圆柱体,可直接建立如图1 所示的刀轴包围盒OBB 模型。刀具OBB 包围盒通过中心和3 个方向上的长度以及在全局坐标系下的变换矩阵T来定义。设OBB 的中心为Center,3 个相互正交的方向为V1、V2和V3,3 个方向上相应的长度为r1、r2和r3。

当刀具发生旋转后,只要对OBB 的基底进行同样的旋转即可。对于刀具OBB 而言,其总变换矩阵T=T1T2,其OBB 数据结构为:element T,其中T1为平移转换T2为旋转转换。在此不用转换基底,由于刀具OBB 模型的建立是很简单的,所以刀具OBB 模型发生位姿变换的时候可以通过重新建立数据来更新OBB 模型。

1.2 工件曲面的OBB 模型建立

1.2.1 基于八叉树的工件曲面表示

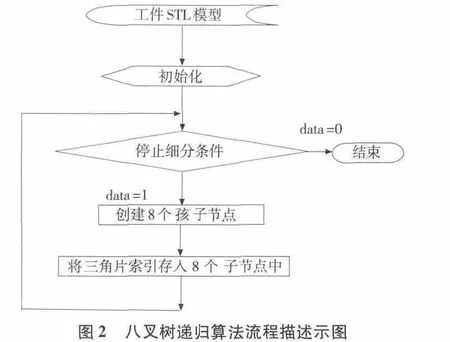

八叉树包围盒建立的过程是对三角面片数据进行定位和分割,得到八叉树,节点采用指针方式存储,其中包含了节点的中心点位置和三边长。

由于干涉检测是在八叉树节点和刀具体OBB之间进行的。被加工曲面一般是固定在机床上的,且按坐标轴方向排列,故可以采用八叉树方法对其进行描述。八叉树节点可被认为是一个有固定位置和方向的OBB 模型,所以八叉树节点也使用与OBB 相同的数据结构来描述。为了更有效的进行数据的储存以及查找,这里用data 的或与非进行节点的标记,当节点中没有数据时不需要建立此节点,不仅节省内存,而且在查询数据的时候会直接跳过没有数据的节点,提高了整体的计算时间。

1.2.2 八叉树的递归生成

递归生成算法流程描述见图2 所示。

1.3 分离轴理论在干涉检测中的实现

1.3.1 分离轴理论应用

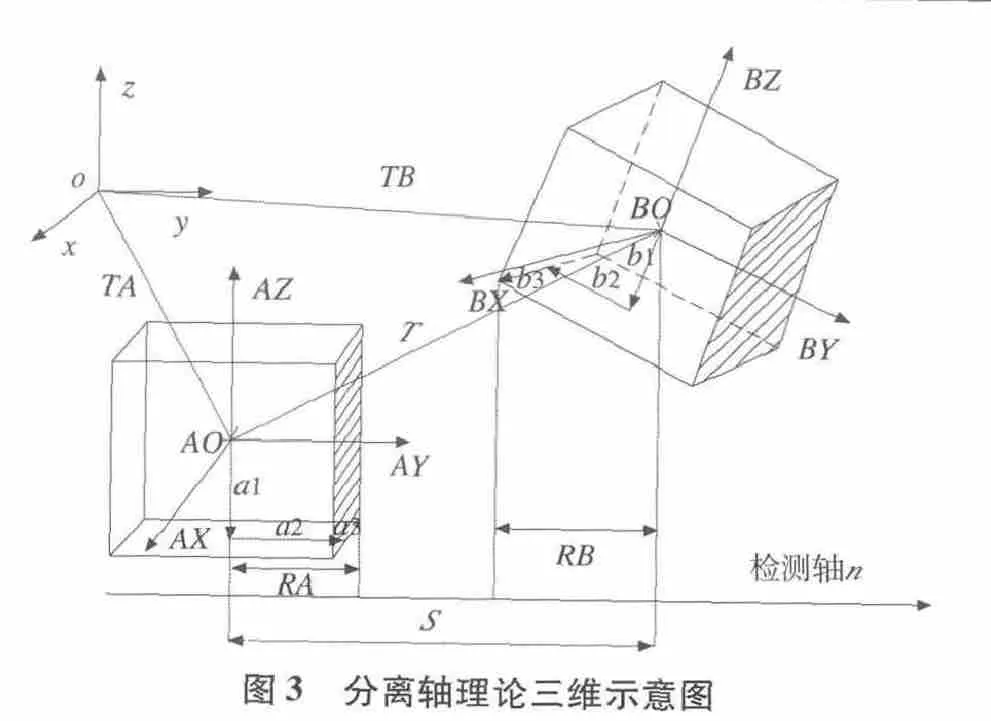

分离轴理论[9]:如果两个OBB 模型在一条轴上的投影不重叠,则称该轴为分离轴。如果两个对象存在一条分离轴,则可以判定这两个物体不相交。如图3所示,需要判断两个任意方向的包围盒A和B是否相交。A的半边长为a1,a2,a3,中心位于点AO,3 个轴方向为矢量AX,AY,AZ,标记为同理:B也按照上述的方式描述。

如图3 所示,计算方法为:给定一根方向为n的轴,穿过原点,然后将包围盒A和B投影到该轴上,包围盒中心点距离值为:S=T·n/|n|。

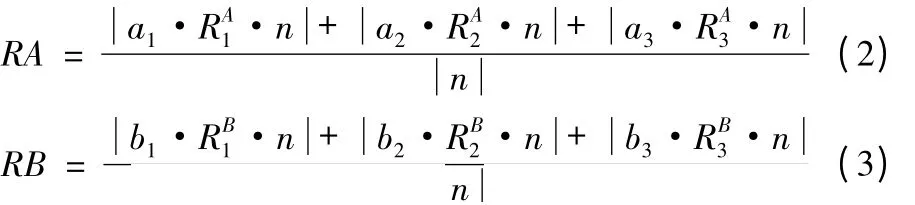

进一步,根据半边长之和是否小于他们中点间的距离来判断A和B的投影段是否相交。即当式(1)成立时,包围盒在轴上的投影段是不相交:

在轴上由A的投影段的半边长为A的3 条半边长在各自正交边方向上半径向量的模数之和。

其中:

1.3.2 检测算法的改进

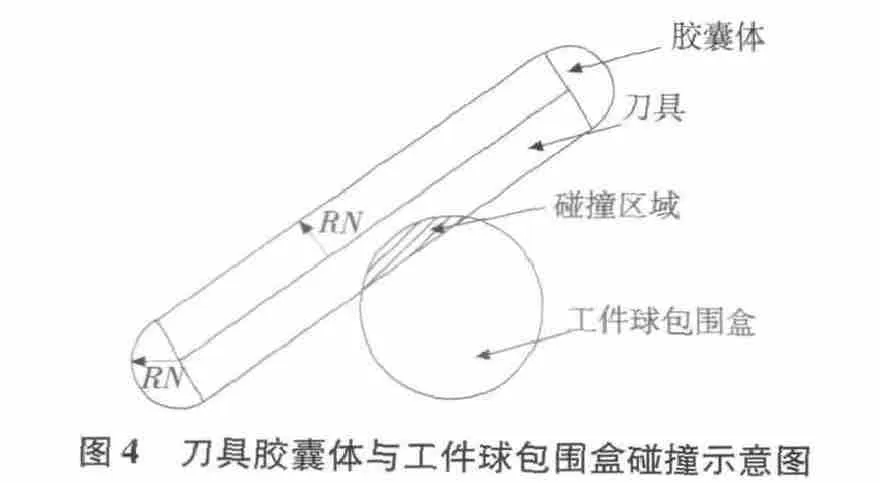

由于OBB检测较为复杂,所以在检测时间上消耗较多。而包围球的相交测试代价最小,但是由于包围球的紧密性较差会包容不会碰撞的OBB模型,同样也是消耗了测试时间。结合球包围盒和比球包围盒紧密而消耗检测时间又小的胶囊体包围盒。将刀具胶囊体表示为所有到刀轴线段的距离等于刀具半径R的点的集合,根据工件的球包围盒中心到刀轴线段的距离是否小于刀具半径R来快速的判定工件包围盒是否与刀具胶囊体包围盒碰撞,碰撞如图4 所示。此方法结合了刀具本身的长比例特点。

碰撞检测过程:先对工件构造包围球,与刀具胶囊体包围盒进行粗检。发现有相交的包围球后,再对相交的包围球内的工件构造OBB包围盒,同时进行刀具OBB包围盒更新。

2 刀具干涉的精检测

初步检测的方法仍不能很精确的检查出是否真正发生了干涉。所以,有必要在上述的检测结果上进行进一步的三角片与刀具精确检测。

2.1 刀具与曲面干涉类型的判别

五轴平底刀数控加工复杂曲面过程中,刀具与曲面干涉类型也比较复杂。根据干涉现象在刀具上产生的位置不同,干涉可分为局部干涉和全局干涉两类,两种干涉形式对应着不同的干涉特征,分析如下:

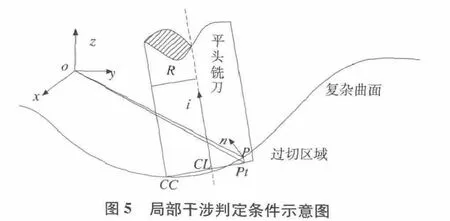

2.1.1 局部干涉特征分析

局部干涉,指在加工曲面时刀底切削了曲面上不该切削的部分。

局部干涉特征:如图5 所示,复杂曲面为已知,切触点为CC,刀位点为CL,刀具半径为R,刀轴矢量为i,刀具与加工曲面发生干涉的条件是:

其中,Pt为刀具底面上的所有点;P为Pt点在曲面上的刀轴方向的投影;n为P点的曲面法矢。

2.1.2 全局干涉特征分析

全局干涉,指刀杆与加工曲面或者其相邻的约束表面之间发生的碰撞。

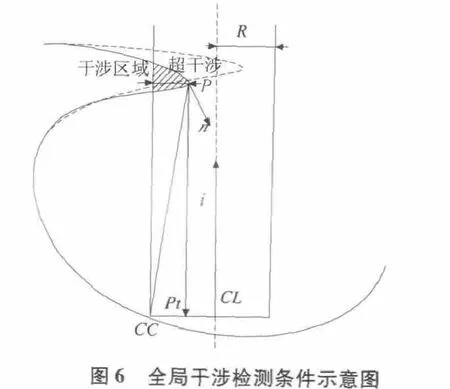

全局干涉特征:如图6 所示,复杂曲面已知,切触点为CC,刀位点为CL,刀具半径为R,刀轴矢量为i,刀具与加工曲面发生刀杆干涉的条件是:

其中,Pt为刀具底面上的所有点;P为Pt点在加工曲面上的投影;n为P点的曲面法矢。如图6 所示,在有些加工状况比较恶劣的情况下会出现超干涉,其发生的条件是:(Pt-P)·n>0,|Pt-CL| <R,并且刀轴矢量i与全局干涉三角片存在交点。

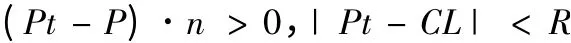

经检测找出所有产生碰撞的三角片,以及相对应的三角片边与刀轴公垂线的垂足点,计算出三者中最大干涉距离di,然后计算所有干涉三角片最大干涉量dmax,如图7 所示。

3 程序流程结构

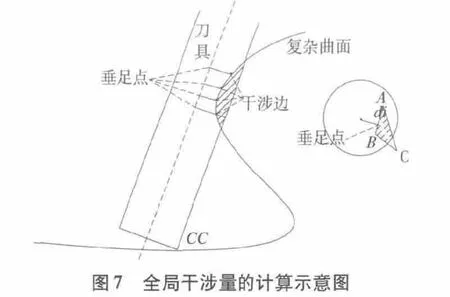

本文提出了一种先进行工件球包围盒与刀具胶囊体包围盒检测方法进行快速检测刀具与工件可能的碰撞区域。在此基础上进行不同干涉类型的判别,并根据不同的干涉类型求取三角片与刀具的精确干涉量。其实施流程图,如图8 所示。

4 实验验证

对比传统和改进的方法说明后者效率有所提高。模型如图9 所示,自由曲面STL 文件数据的三角误差是0.02mm,平底刀刀具半径RN=5mm,刀具长度TL=150mm。虚拟加工软件平台是VERICUT,刀轨以及干涉区域显示软件平台是Visual Studio 2010。

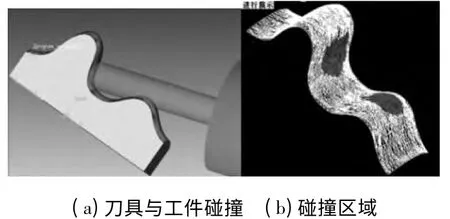

图9 刀具与工件的加工碰撞

如图9a 所示在加工到某一位置时刀具与工件发生了碰撞,图9b 表示的是工件八叉树模型的可能碰撞区域。

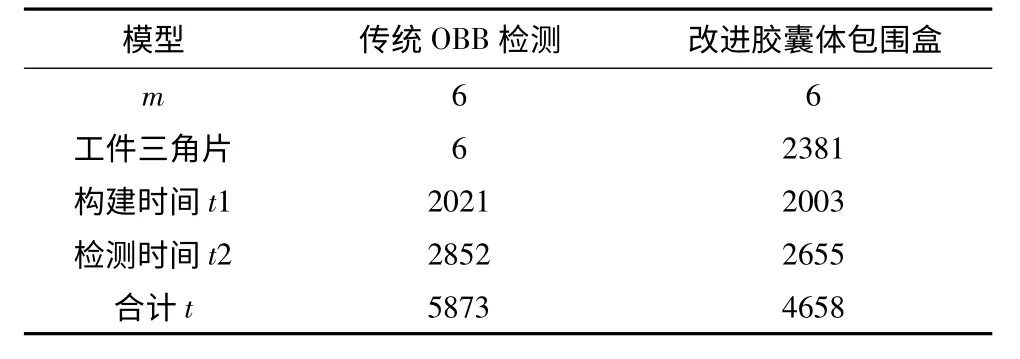

表格1 表示检测耗时,可以看出检测效率提高了。

表1 检测耗时情况

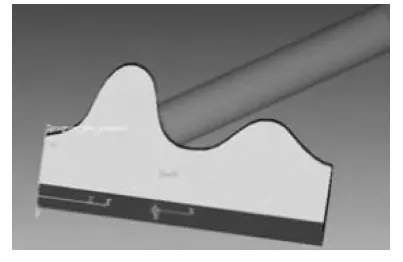

从图10 的加工状态可以看出,刀具与零件的碰撞区域不仅可以检测出来,而且进行了干涉处理,保证了被加工零件表面的质量。

图10 刀具干涉处理之后的加工状态

5 总结

本文提出的五轴数控加工碰撞干涉检测方法,将碰撞干涉检测划分为粗略检测和详细检测,胶囊体包围盒对刀具的近似误差很小,工件的球包围盒与刀具的胶囊体包围盒相结合能快速准确地确定可能存在碰撞干涉的刀位点,将刀具的胶囊体包围盒检测与刀具OBB 检测分开,在上述检测结果的基础上进行检测,有效提高了碰撞干涉检测的效率。“碰撞再更新”的策略也对检测效率有很大的提升。在上述的检测基础上根据不同的干涉类型做出判断和处理。最后进行了干涉检测的三维仿真实现来验证效果,结果证明此方法不仅有效而且实用。

[1]齐晓松,胡青泥,刘晶. 基于多视角的动态八叉树碰撞检测算法[J]. 东华大学学报(自然科学版),2006,32(5):418-423.

[2]彭芳瑜,苏永春,邹孝明,等. 大型螺旋桨五轴加工中基于方向包围盒层次树的全局干涉碰撞检测[J]. 中国机械工程,2007,18(3),4:41 -50.

[3]邹益胜. 虚拟样机环境下实时碰撞检测算法研究[D].重庆:西南交通大学,2010.

[4]王 伟,马 峻,刘 伟. 基于OBB 包围盒的碰撞检测研究与应用[J]. 计算机仿真,2009,67(11):15 -19.

[5]郭凌云,郑延斌,刘晶晶. 基于时空相关性的快速碰撞检测算法[J]. 计算机应用与软件,2013(12):62 -64.

[6]许熠. 基于混合包围盒的碰撞检测算法的优化研究[D]. 南京:南京理工大学,2013.

[7]Redon S,Kheddar A,Coquillarl S. Fast continuous collision detection between rigid bodies[C]. Computer Graphics Forum,2002. 21(3):279 -287.

[8]Jimenez P,Thomas F. Torras C. Collision detection:survey[J].Computers and Graphics,2001,25(2):269 -285.

[9]朱聃. 五轴数控加工全局干涉检测技术研究与系统开发[D].南京:南京航空航天大学,2007.