汽车天窗导轨生产线的分析与改善

2014-06-29王昀睿

王昀睿

(西安科技大学 机械工程学院,西安 710054)

0 引言

宝马BMW—I01 天窗导轨主要装配车型为BMW New 3 Series coupe 汽车,天窗导轨属铝件,机加工环节需要依次进行整体冲切、三切口冲切、扩孔、去毛刺和滚弯,最后检验装箱入库。整体冲切是用80t 冲床对铝板材经刀模冲压后得到工件,三切口冲切需对整体冲切后工件冲切端口凹槽和导轨接槽,扩孔是对工件进行定位孔的钻扩,去毛刺时使用打磨机对工件加工断面进行打磨,滚弯要使用自行研发的滚弯设备完成工件的二维弯曲加工,配合曲面车顶装配,最后将制成工件固定在相应检具上,应用止通规、百分表等对工件的面、线弧度、定位孔等指标对照检验基准书进行检验。该产品的生产线目前存在一定问题,根据生产现场状况,对该生产线的现场布局、辅助设施及生产流程进行改善研究,提高生产线各工序工作人员的饱和度,从而达到提高生产率,提高企业经济效益的目的。

1 换模装置的改善

产品型号不同需要使用不同模具,大型冲床加工使用的模具体积和质量都很庞大,表面遍布锋利的棱角和切口,这些直接造成搬运困难、更换复杂,在模具更换转移时也容易造成工人的跌砸伤害。目前生产线和模具放置区单次行程超过30m,工人每次换模用时超过20min,包括将原模具从设备上拆卸转移至换模拖车上,再拖拽拖车至模具放置区,接着操作拖车配合人力将原模具放置在模具架上锁紧,随后将要使用的模具从模具架上拖拽到换模拖车上,再拉着拖车回到生产线,操作拖车将模具安装在生产设备上并调试。整个换模过程中生产线处于停滞状态,每变更一次生产任务,为配合天窗导轨左、右件的两台80t 冲床,换模时间合计超过45min,如此长的停滞时间使生产线造成严重的损失。再者,过长的搬运距离也会产生额外的安全风险,一次换模工作至少需要两个工人完成,在拖拽换模拖车行进过程中,两人操作的不一致极易造成拖车倾倒,模具跌落等严重后果。针对换模环节存在的问题,对该生产线进行基于快速换模的改善。

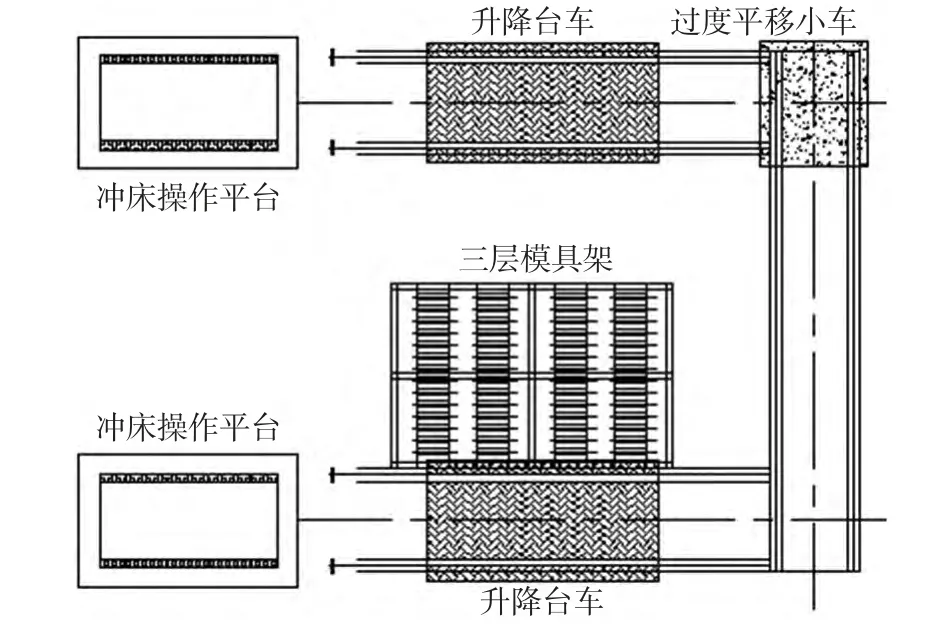

首先将模具放置区转移到毗邻80t 冲床的位置,减少了换模过程中的搬运距离,另外在换模操作中,采用快速换模装置实现换模过程。快速换模装置如图1所示,其模具架使用60 ×60 ×4mm 方管制作,安装有无动力滚筒,共三层。使用中,升降台车在固定轨道上横向移动,台车载重为1t,表面两侧设置挡墙,防止模具跌落,液压系统为台车升降提供动力,确保台车升降平稳,台车和模具架均装配有无动力滚轮,人力推拉即可实现模具的取用和上架,快速完成对冲床模具的更换[1-2]。

图1 快速换模装置

天窗类产品分左右件,左右件加工流程大致相同,出于对成本的控制,在该天窗生产线实际应用中,只需配备一辆升降台车即可。为实现分别更换左右件加工用冲床模具,升降台车可由过度平移小车实现在左右件冲床配套导轨上的移动。

经测算,每次换模时模具流转位移缩减到4.5m,较之前物流距离缩短85%;升降台车液压系统的引入改善了原先换模拖车手动升降,使改善后的换模平均耗时约为4min,较未改善时节约80%,同时由于实现了模具放置区和机器设备的紧邻布置,不再依靠工人长距离拖拽换模台车转移模具,可以消除在换模过程中的安全隐患。

2 生产线人员饱和度现状分析

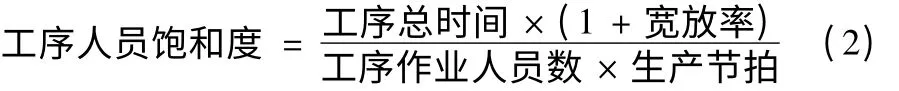

人员饱和度是指作业人员在整个生产过程中作业时间所占的比例,根据产品加工的流程,统计各工序操作人员的单位产品加工时间,结合生产节拍计算出每一道工序的人员饱和度[3]。

2.1 初步确定生产节拍

生产节拍又称客户需求周期、产距时间,是指在一定的时间长度内,总有效生产时间,即可用时间与客户需求数量的比值,是客户需求一件产品的市场必要时间。

其中,T—生产节拍;

Ta—可用工作时间;

Td—客户需求产品量

在天窗生产线的试生产中,客户产品需求为1200pcs/天,生产线排班8h/班,可知单小时需要的产量为:1200/8 =150pcs,由公式(1)确定生产节拍为:

2.2 改善前生产线人员饱和度分析

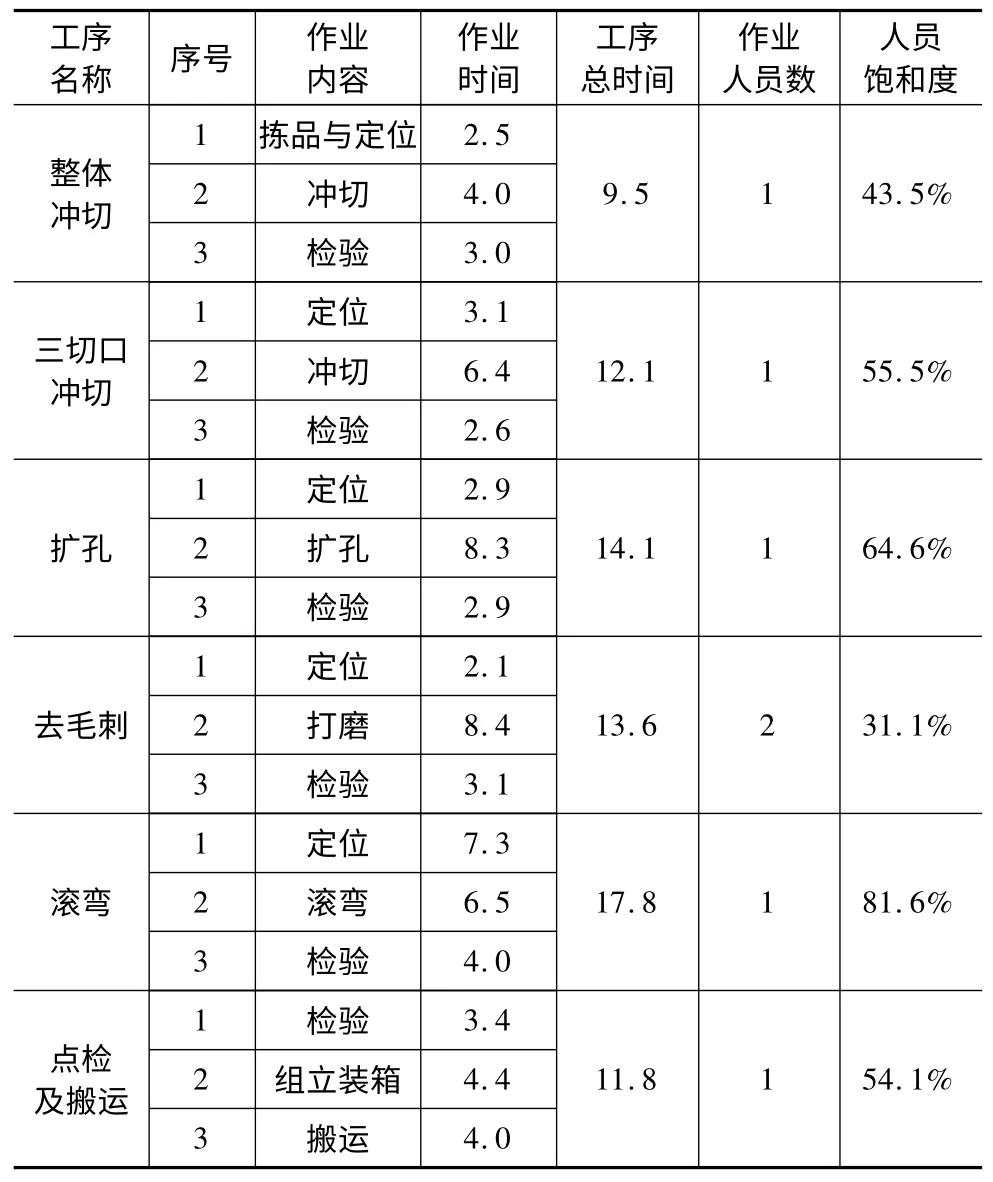

要分析生产线人员的饱和度,就需要统计出各工序操作人员实际作业时间。目前该生产线共有6 个工位7 名操作人员,检验工序的人员在完成检验工作后需再完成搬运任务,所以在作业测定中该工位人员的作业时间取两项作业时间之和,应用作业测定方法[4],确定出合理的观测点,借助视频对各工序的熟练操作人员分别测时10 次,求出平均值为作业时间,宽放率取10%[5],计算改善前各工序人员饱和度如表1所示。

表1 改善前生产线人员饱和度

由表1 可知,在节拍为24s 的情况下,各工序人员的平均饱和度只有55%,尤其是去毛刺工序人员饱和度最低,只有31.1%,造成的直接后果便是生产人员闲置时间过多,从而增加了人员的非必要走动,影响车间其他人员工作及生产线的5S;其次,各工序间人员饱和度差异较大,造成在制品流转不畅,严重破坏整条生产线的均衡。

3 生产线人员饱和度的优化

3.1 应用在线打磨实现工序的合并

在影响整条生产线均衡性的因素中,去毛刺工序影响最大,采用在线打磨将该工序合并到其他工序中[6-7],即将去毛刺打磨工序合并到冲切和钻扩孔工序中,使用在线打磨周转架完成在制品的打磨和周转。该在线打磨周转架右侧的砂带由内置电机驱动高速转动,当冲切操作员完成整体冲切作业后,将工件轻触砂带进行打磨,经目视检验后放置在台架上部;下道工序操作人员从台架上部拿取工件进行三端口冲切,完成后将工件轻触砂带进行打磨,目视检验后放置在台架上部;扩孔工序的操作也类似,每条生产线配置3 个在线打磨周转架。

3.2 生产线设施规划与改善

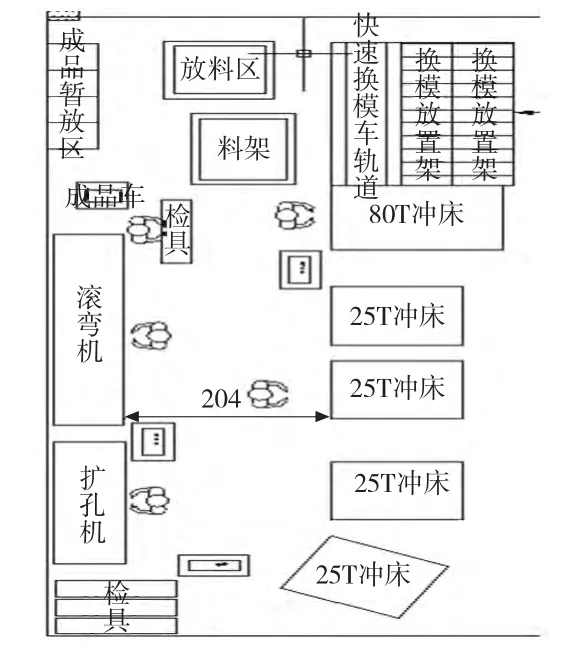

该生产线的机器设备U 型布置过于紧凑,加之改善前作业人员多,设置在扩孔和滚弯操作中的打磨操作会集中造成在制品流转不畅;同时生产进行时进料方向背向主物流通道,造成不必要的物流转移。针对以上问题,在削减人员和工序合并后,将生产设备的U型布置进料口面向主物流通道,去除多余的周转架和打磨架,配置在线打磨架实现打磨和在制品周转[8],改善后布置如图2。

图2 改善后布置图

改善后,快速换模装置设置在80t 冲床邻位,同时去除打磨架和周转台架,削减相应操作人员,设置在线打磨架在整体冲切、三切口冲切以及钻扩孔工序,以便在冲切、钻扩孔后进行打磨去毛刺。最后调整机器设备布置,将在制品物流方向面向主物流通道,在进料区域设置放料区,保证原材料安全库存,降低生产前置时间。

3.3 改善后生产线人员饱和度分析

如图2 所示,改善后生产线削减了去毛刺打磨工序的两个操作人员,使去毛刺打磨在冲切、扩孔工序应用在线打磨架同步进行,在线打磨的应用也明显降低了各工序用于检验的时间,但由于整体生产线人员的削减,使三切口冲切工序人员在作业过程中的移动距离增大,相应增加了备料定位的时间[9-10],由3. 1s/pcs 增加至4. 6s/pcs,改善后的生产线可满足客户需求产量1440pcs/天,按每天8h生产,得出每班产量为1440/8 =180/h,这时的生产节拍为:

表2 为改善后各工序的作业时间及生产线人员饱和度分析。

由表2 可见,经过改善,该生产线人员从7 人一班缩减为5 人一班,各工序人员平均饱和度达到80.9%,生产节拍从24s 提高至20s。

表2 改善后生产线人员饱和度

4 结论

经过对汽车天窗导轨生产过程的详细分析,基于设施布置理论对现场进行了重新布置,将快速换模装置设置在80T 冲床邻位,根据加工需要对其它的加工设备和人员位置也进行了重新排列,结合现场添加快速换模装置、在线打磨架等,使换模时间和劳动量明显减小,整个生产线的工作人员减少2 人,节拍提高了17%,人员饱和度提高了26%,生产线的均衡性和生产率都得到提高,为企业创造了良好的经济效益。

[1]吴红,刘社英.锻造液压机的快速换模装置[J].液压气动与密封,2012(3):71 -72.

[2]叶永伟,王晓恩,林海,等. 冲压设备快速换模技术研究[J].机械制造,2010(5):70 -73.

[3]熊斌,葛玉辉,陈真英.员工工作饱和度评估研究-基于某机械制造有限公司实证分析[J].工业工程与管理,2013(18),3:76 -82.

[4]张西林. 配送中心作业时间测定研究[J],物流技术,2013,32(4):113 -115.

[5]李强,梁工谦,张晶.IE 技术在发动机装配线作业改善中的应用[J].机械设计与制造,2012(3):79 -81.

[6]胡罗克,陈勇,覃涛.线束装配线平衡改善与仿真[J].组合机床与自动化加工技术,2012(2):92 -97.

[7]王昀睿.基于改进启发式平衡方法的显示器装配流水线设计[J].组合机床与自动化加工技术,2012(10):100-102.

[8]陆云,邱胜海,王志亮,等.某轴承制造企业设施规划及仿真[J].中国制造业信息化,2011(40),23:27 -30.

[9]朱鑫彦,李余生,刁雄,等.基于IE 在汽车底盘装配的应用[J].制造业自动化,2012(5):58 -64.

[10]祁丽霞. 基于工作研究的厢式半挂车焊装生产线优化[J].现代制造工程,2013(6):69 -72.