基于DEFORM-3D 的钛合金切削仿真研究*

2014-06-29王明建胡小康任家隆

严 帅,王明建,胡小康,陆 益,任家隆

(江苏科技大学 机械工程学院,江苏 镇江 212000)

0 引言

钛合金是航空航天工业中应用广泛的一种难加工材料,加工时切削力大、刀具磨损严重、加工效率低。选择合理的刀具涂层材料和切削用量可有效抑制切削力和切削温度的增加,是提高钛合金加工效率的有效途径之一。然而单纯依靠实验手段,不但耗时费力增加生产成本,并且切削过程中的切削力与切削温度很难准确获得[1-2]。

DEFORM-3D 是一套基于有限元理论、金属塑性成形和工艺模拟的系统,能够获取切削过程中某一时刻切削力、切削温度和刀具磨损量等重要数据[3]。文中借助DEFORM-3D 对TC4 钛合金工件进行了三种常用涂层材料刀具在特定切削参数下的有限元数值车削模拟,并对各工艺参数下的切削力和刀具切削温度进行了对比分析,为实际加工参数的优化提供了理论依据。

1 仿真模型的建立

1.1 弹塑性应力模型

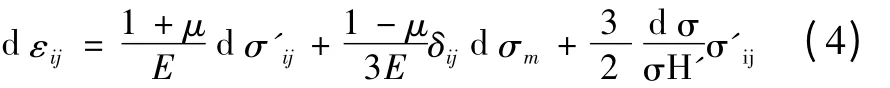

切削过程中,工件材料容易在高温(200~1000℃或更高)、大应变(6~20 或更高)和大应变率(103~105S-1或更高)的情况下发生弹塑性流动[4]。根据Prandtl-Reuss 塑性流动理论[2]:

对于各向同性材料,硬化曲线的斜率H'为:

式中:dε0为等效应力增量;d σ 为有效应力的微分。

物体内一点的总应变增量dεij由弹性应变增量和塑性应变增量两部分构成,即

综合式(1)~(3),可得到切削变形时的弹塑性增量的本构关系方程为:

式中:μ 为泊松比;E为弹性模量;σ'ij为Kroneeker 记号为应力偏量增量;dσm为平均应力增量。

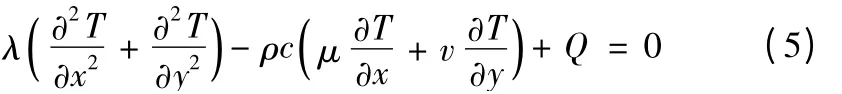

1.2 热传导模型

切削的热传导[5]偏微方程为:

式中:λ 为热导率;T为温度;ρ 为材料密度;c为材料比热容;μ、v为移动热源在x和y方向的速度分量;Q为单位体积的热产生率,且有:

式中:M为热功当量;Wh为塑性变形功转化为热能的比率,通常取0.9;W'p为塑性应变速率。

刀具的前刀面与切屑、后刀面与已加工表面之间的摩擦热方程为:

1.3 刀具及工件材料的选择

DEFORM -3D 拥有丰富的材料库,并且可以根据需要自定义材料属性[6]。本文研究TC4 钛合金在WC基硬质合金涂层刀具下的切削情况,模拟试验中,选择WC 为刀具基体材料,分别选择TiN、TiCN 及Al2O3为刀具涂层材料,选择TC4 钛合金为工件材料。为方便工件的前处理以及提高求解计算的速度,在本模拟中,取工件的1/18 作为研究对象。

1.4 仿真参数的设定

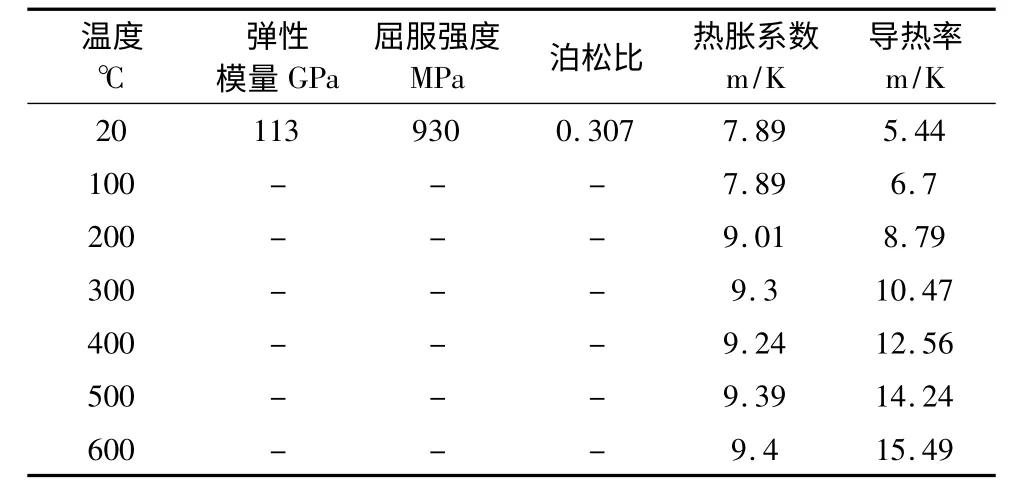

模拟试验中,参照TC4 钛合金的物理力学性能参数(见表1)设置相应的DEFORM 模拟参数。金属切削的有限元模拟计算中,冷却作用通过设置换热系数来实现[7-8],在定义工件表面与外界的热交换时,环境温度设为20℃,热传递系数为0.02N/sec/mm/C。润滑作用通过设置刀-屑摩擦系数来实现,鉴于钛合金切削的粘刀现象,取刀/屑摩擦系数为0.8。为防止产生不合格单元以保证计算精度,在模拟过程中采用自适应网格重划(AMG)技术划分网格[9]。刀具Size Ratio项设为4,网格数量为35000;工件Size Ratio 项设为7,网格数量为40000。在仿真控制中,综合考虑计算精度和效率,设置仿真步数为600 步,每25 步保存一次计算数据,切削终止角度为15°。另外采用Tool wear calculation with Usui mode 对刀具磨损进行设定,根据经验值分别取a、b为0.0000001 和855.0。

表1 钛合金TC4 的物理力学性能参数

2 仿真结果及分析

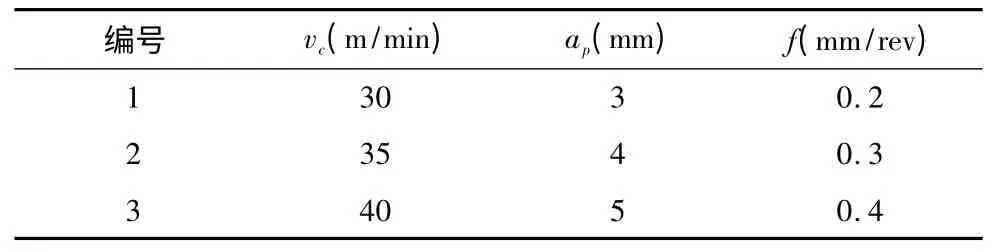

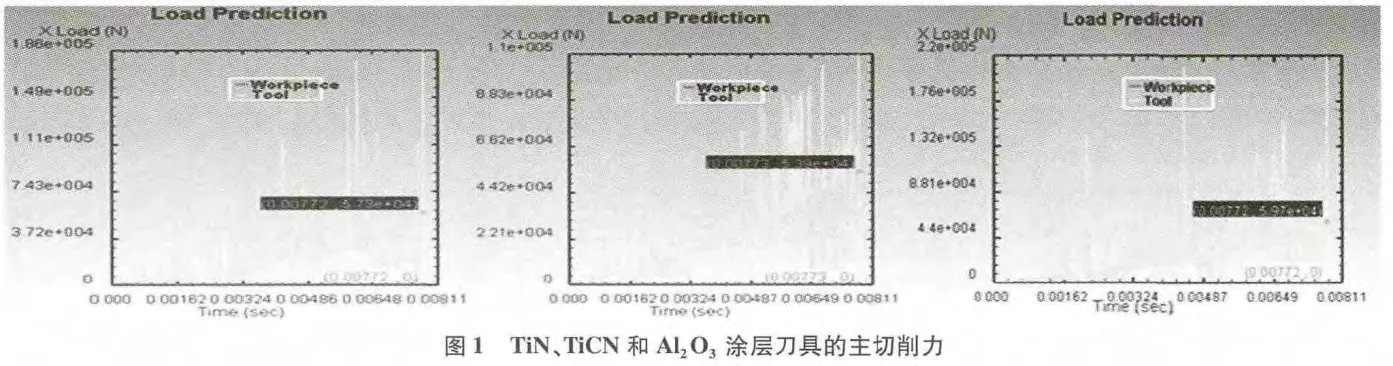

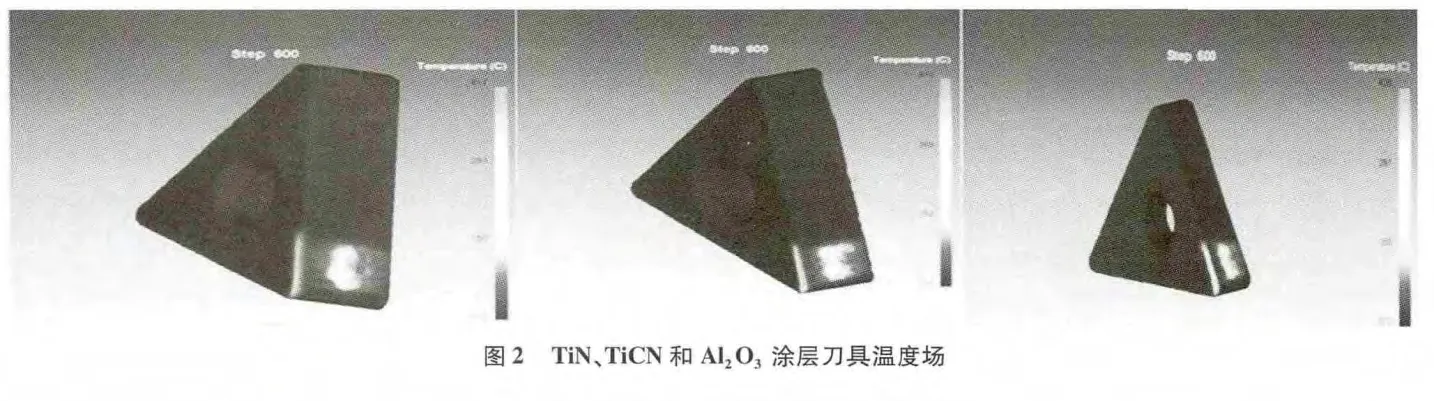

在相同的刀具参数和切削用量条件下,采用不同的硬质合金涂层刀具车削TC4 钛合金切削力及刀具切削温度的模拟结果分别如图1~3 所示。本文采用的模拟试验切削用量与生产要求一致如表2 所示。

表2 切削用量选取

TiN、TiCN 和Al2O3三种涂层刀具,在vc=35mm,ap=4mm,f=0.3 mm/rev 时主切削力和刀具切削温度见图1~2。

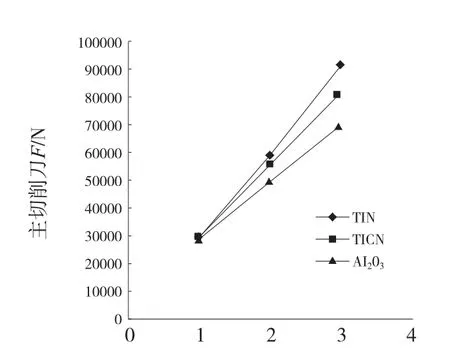

三种涂层刀具在表2 所示的三组模拟试验下的主切削力对比见图3。图中横坐标代表模拟试验编号,纵坐标为主切削力。

图3 三种涂层刀具各模拟试验下的主切削力比较

由图1、3 可知,在相同的切削条件下,分别以TiN、TiCN 及Al2O3为涂层材料的硬质合金刀具进行模拟车削时,Al2O3硬质合金涂层刀具产生的主切削力最小,切削过程最稳定。而且,随着切削速度、背吃刀量和进给量的增大,三种涂层刀具的主切削力差值越明显。这是由于:Al2O3具有良好的热稳定性,而TiN 及TiCN 在高温下易氧化[10]。切削过程中,刀具刃口及附近部位容易形成氧化层,影响涂层的化学及物理性质。而产生的氧化物与基体材料的结合强度较低,切削时,这层极薄的氧化物容易从基体上剥落,使得刀具刃口“变钝”,切削力变大。并且Al2O3较其它两种材料摩擦系数低,在不同速度下更加不易产生积屑瘤,故而切削过程相对其他两种涂层刀具更加平稳。

由图2 可知,以Al2O3作为刀具涂层进行模拟车削时,刀具切削温度和热影响区明显小于另外两种涂层刀具。这是由于在三种涂层材料中,TiN 和TiCN 的热传导率随着温度的升高而增大,而Al2O3热传导率恰好相反。并且在300℃之后,Al2O3的热导率开始低于TiN 和TiCN[11]。所以在相同的切削条件下,Al2O3涂层的低热导率性质导致传入切屑和工件的热量增大,而传入刀具的热量减小,因此Al2O3涂层刀具的切削温度最低。随着切削的进行,工件首先发生软化,且软化程度最高,更利于切削。

由以上分析可知,相同的切削条下,各种涂层材料对切削力及刀具切削温度的影响各不相同。对于TC4 钛合金而言,从减小切削力和降低刀具切削温度的角度考虑,选择Al2O3作为刀具涂层材料最为合适。

3 Al2O3 涂层刀具切削用量的优化

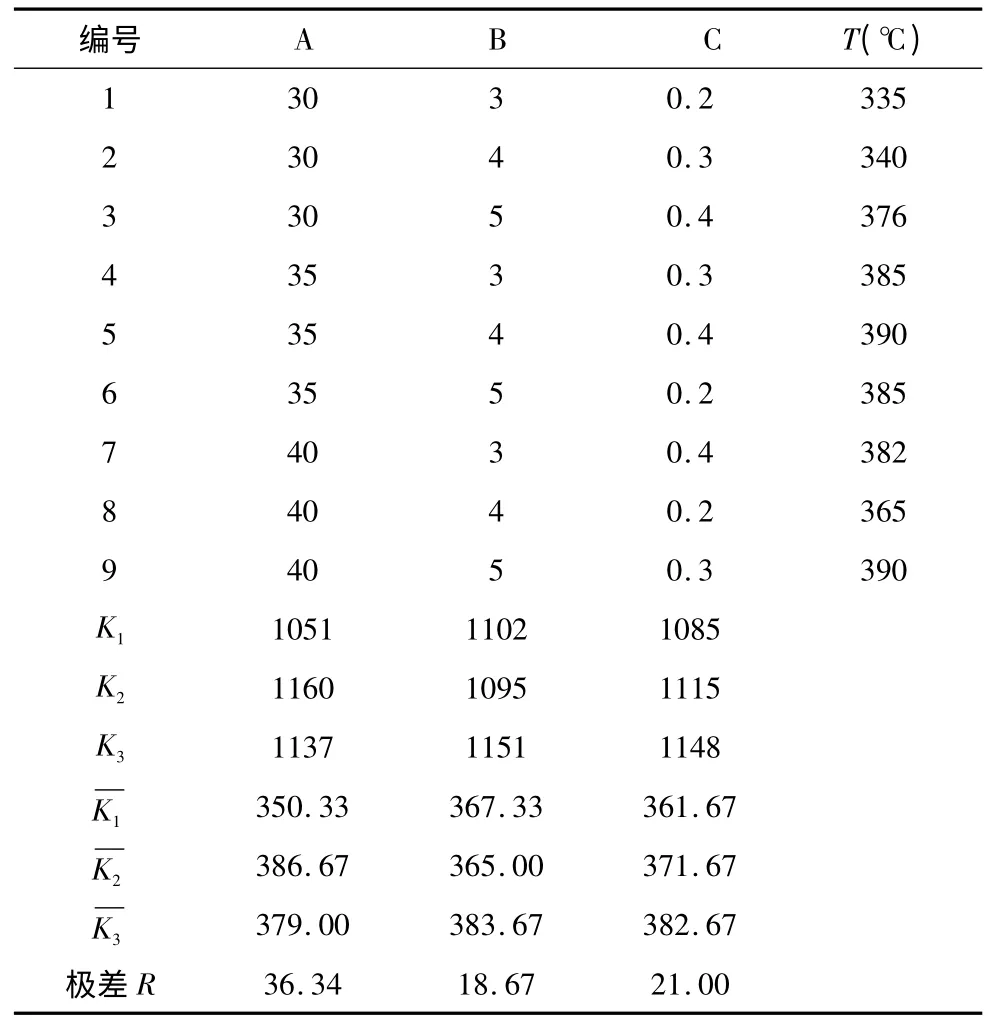

为了进一步了解各切削参数对刀具切削温度的影响规律,本文利用三因素三水平正交法对Al2O3涂层刀具进行模拟车削试验。表3 为在不同切削参数下Al2O3涂层刀具的温度仿真结果。A、B、C 分别是切削速度vc、背吃刀量ap和进给量f。K1、K2和K3行的三个数值分别是因素A、B、C 不同水平对应的切削温度的总和。K1、K2、K3行分别是上述因素各工艺水平对应切削温度的均值。均值的极大值和极小值之差为极差,极差越大,表明对刀具切削温度的影响越大。表3 表明,A 对切削温度的影响最大,C 次之,B 最小。

表3 刀具切削温度正交试验结果

由表3 可知,刀具的切削温度变化规律符合如下规律:vc、ap和f增大,切削热增多,切削温度将随之升高。但vc、ap和f对切削温度影响的程度不同,其中切削速度vc对切削温度的影响最为显著,进给量f次之,背吃刀量ap最小。因为vc增大,切屑从前刀面流出的速度加快,摩擦加剧产生大量的热来不及传入切屑的内部,聚集于刀-屑接触区导致刀具切削温度增大,所以vc对刀具切削温度影响最大;f增大,切屑变厚,切屑的热容量增大,由切屑带走的热量增多,所以f对切削温度的影响不如vc显著;ap增大,切削刃长度增大,散热条件改善,故ap对其影响相对较小[12]。

忽略其它因素的影响,仅从降低刀具切削温度的角度考虑,最优方案应是A1B2C1,即当vc=30mm,ap=4mm,f=0.2 mm/rev 时可在理论上获得最小的刀具切削温度,使刀具的磨损量达到最小,从而提高刀具的耐用度。

4 结论

(1)本文以DEFORM-3D 软件为平台,建立了TC4钛合金的三维车削有限元模型,成功模拟并探究了不同涂层材料刀具对主切削力和刀具切削温度的影响规律,减少了研究中的试验次数,提高了研究效率,降低了研究成本。

(2)分别模拟了以TiN、TiCN 和Al2O3为涂层材料的硬质合金刀具车削TC4 钛合金的过程,试验得出:在切削TC4 钛合金时Al2O3涂层刀具的切削性能最优,最佳工艺参数为vc=30mm,ap=4mm,f=0.2 mm/rev。

(3)金属切削中,在控制刀具切削温度的前提下提高加工效率时,应在机床允许的条件下,选用较大的背吃刀量和进给量及较小的切削速度,从而降低刀具切削温度,减少刀具磨损,提高刀具的耐用度。

[1]陈锡渠,彭晓南.金属切削原理与刀具[M].北京:中国林业出版社,2006.

[2]黄建龙,岳芸. 基于DEFORM-3D 的30CrNiMo8 干硬车削温度仿真模拟研究[J].机械制造,2011,49(9):56 -60.

[3]徐青山,郭旭红,万东东.基于DEFORM-3D 的ADI 切削力有限元仿真[J].机械设计与制造,2013(2):35 -38.

[4]刘东,徐宏海,罗学科. 钛合金TC4 切削加工仿真研究[J].系统仿真学报,2009,21(2):133 -135.

[5]王苏东.基于DEFORM-3D 的钛合金切削过程有限元仿真[J].装备制造技术,2009(12):30 -32.

[6]武文革,黄美霞.基于DEFORM-3D 的高速车削加工仿真[J].现代制造工程2009(11):91 -94.

[7]曾正明.实用有色金属材料手册(第2 版)[S].北京:机械工业出版社,2008.

[8]任和,任家隆,郑庆余,等.Incone1718 镍基高温合金的切削性能仿真[J].现代制造工程,2011(11):12 -16.

[9]李道波,王彪,刘永姜,等.基于DEFORM-3D 的准干式深孔钻削有限元分析[J]. 现代制造工程,2013(1):79 -83.

[10]陈响明,易丹青,黄道远,等. 化学气相沉积硬质合金TiN/TiCN/Al2O3/TiN 层涂层的抗氧化性能[J]. 中国有色金属学报,2011,21(8):1967 -1973.

[11]林琪,刘战强,黄威武,等. 涂层硬质合金立铣刀切削TC4 仿真研究[J].航空制造技术,2011(23/24):84 -88.

[12]王晓霞.金属切削原理与刀具[M]. 北京航空工业出版社,2000.