双列圆锥滚子轴承带凸缘外圈车加工工艺改进

2014-07-21魏丽芬

魏丽芬

(瓦房店轴承股份有限公司,辽宁 瓦房店 116300)

1 改进前工艺方法

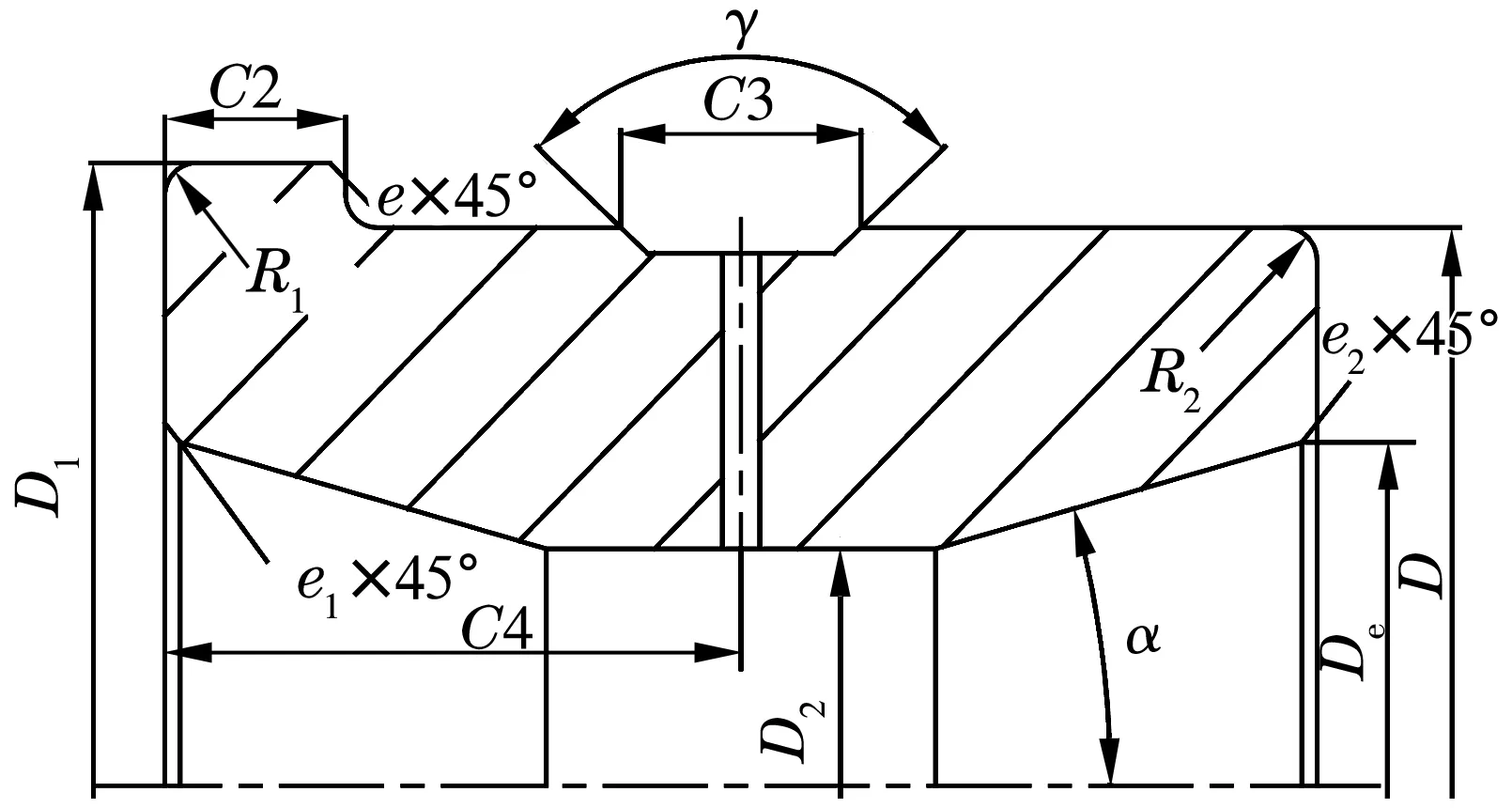

某型外圈带凸缘的双列圆锥滚子轴承是为重载汽车配套的大扭矩变速箱轴承,要求轴承必须具备较大的承载能力和抗冲击能力。为了提高轴承的使用性能,将外圈与定位环联合成一体设计为一个带凸缘的外圈(图1)。该外圈采用普通车床加工,工序多,搬运装夹次数多,影响工件加工的几何精度和尺寸精度。

图1 双列圆锥滚子轴承带凸缘外圈

以3506/76DR为例,原工艺过程为:车平面、外圈内径面、安全角→车平面、凸缘外径面、外圆角→粗车大端外滚道→粗车小端外滚道→软磨平面→软磨凸缘外径面→精车大端外滚道、内圆角→精车小端外滚道、内圆角→车外径面、凸缘台肩平面→车凸缘台肩圆弧、倒角→车外环槽→钻孔。该工艺过程共12道工序,装夹次数多,不仅位置精度相对较低,而且反复装夹也会使已加工表面(如外滚道)的形状精度发生改变。因此,这种相对分散的加工方式导致轴承各加工表面的尺寸精度及几何精度相对较低,车加工留量相应较大;搬运次数多,容易造成卡碰伤,影响磨加工质量。

2 工艺改进

2.1 机床的选择

采用数控车床代替普通车床加工。由于数控车床具有装夹平稳的优良性能,选择三爪软夹盘装夹,消除了普通车床只能采用弹簧夹盘装夹,套圈容易变形的缺陷。粗、精车采用两把刀分别车削,既避免了主轴及刀架刚性不足影响加工精度,也可以减少刀具的磨损和换刀时间。将2台数控车床连线,采用机械手上、下料,只需装夹2次即可实现全工序车削加工。

2.2 刀具的选择

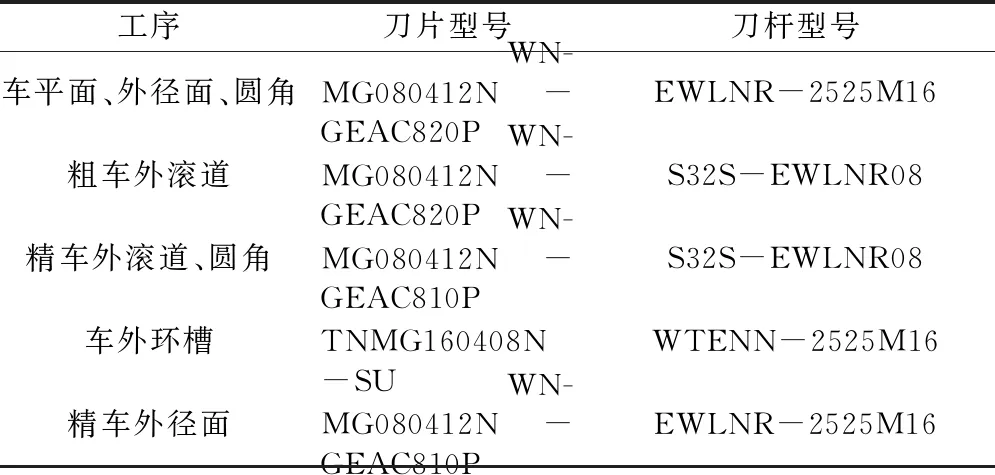

采用机夹刀代替焊接刀以减少换刀和磨刀时间。刀具磨损后,通过更换刀片,调整坐标参数,即可完成换刀操作。合理选择机夹刀的几何参数是决定数控车床切削质量的关键,其主要体现在对车刀角度和刀片形状的选择上。必须根据工件材料、车刀材料、切削用量,以及工件、车刀、夹具和车床的刚性等各方面因素全面分析,找出切削过程中的主要矛盾,合理选择车刀的角度和刀片形状,这对切削是否顺利,刀具是否耐用,加工出的工件表面是否光洁等都有很大影响,同时对车削工艺的顺利实施起着决定性作用。通过综合考量,对各工序的刀具做出了优化选择,刀具型号见表1。

表1 各工序刀具型号

2.3 工艺过程

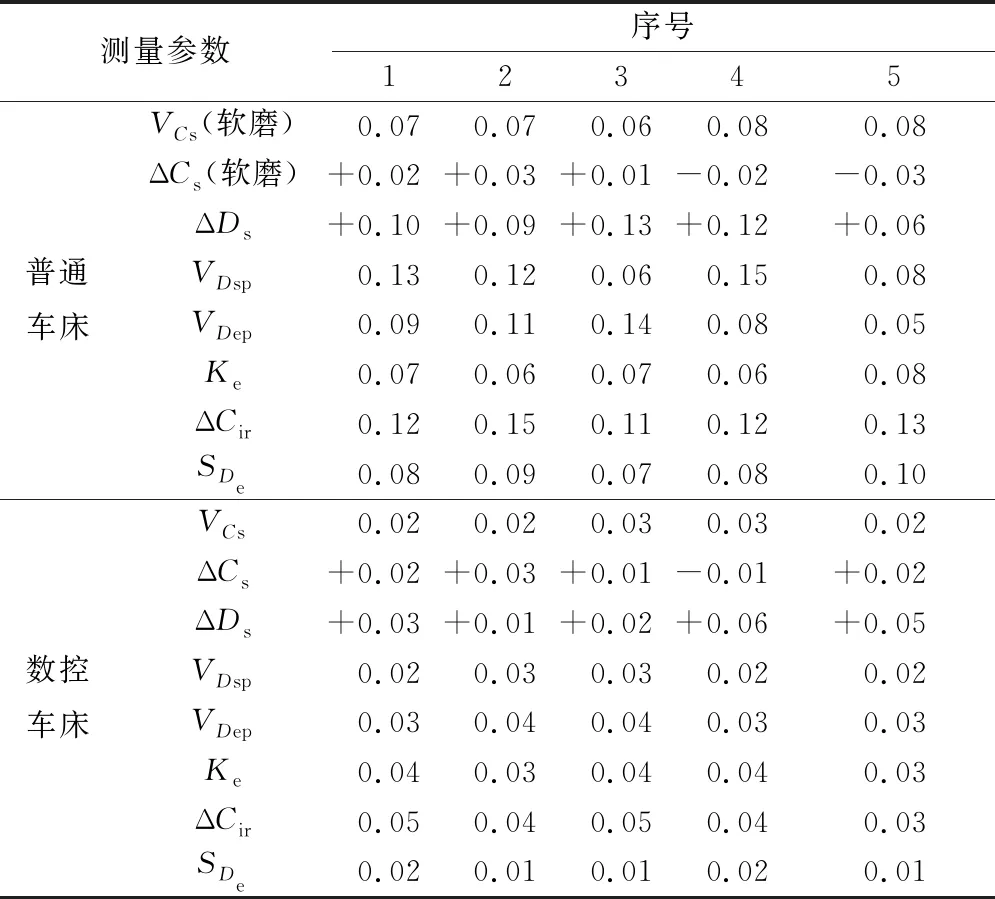

改进后工艺过程为:车平面、凸缘外径面、外圆角,粗车大端外滚道、精车大端外滚道、内圆角,车外圈内径→车平面,粗车外径面,车外环槽,粗车小端外滚道,精车外滚道、内圆角,精车外径面→钻孔。改进后共3道工序,装夹次数大大降低,所有车加工工序不需搬运,只在钻孔工序搬运一次。以3506/76DR外滚道工序为例,普通车床和数控车床加工的尺寸精度和几何精度对比见表2。

表2 改进工艺前、后加工精度对比 mm

通过上述对比可以看出,数控车床的尺寸精度和几何精度明显高于普通车床加工精度。同时还将外径留量从0.40 mm压缩到0.30 mm,外滚道留量从0.50 mm压缩到0.40 mm,从而为提高磨加工精度和生产效率创造了条件。

3 结束语

改进后的工艺简化了工艺流程,实现了工序集中加工,新工艺不仅达到了车工成形的要求,提高了车工套圈的几何精度和尺寸稳定性,还减少了大量更换和搬运工件的时间,生产效率大大提高。用数控车床代替普通车床加工形状复杂的轴承套圈是轴承行业发展的必然趋势。