黄铜保持架的电抛光工艺

2014-07-21段欣生陈蓉侯万果王子君

段欣生,陈蓉,侯万果,王子君

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

抛光是金属表面处理的常用方法之一,其目的是消除金属表面的细微不平,使表面具有镜面光泽。抛光主要分为机械抛光、化学抛光、电化学抛光等[1]。机械抛光的生产强度较大,化学抛光会产生大量NOx,SO2等有害气体, 而电化学抛光(又称电抛光或电解抛光)可以代替许多金属机械精加工工序,且不受工件尺寸、材料和形状等限制。电化学抛光通常所用的基础电解液主要由磷酸系、硫酸系、磷酸-硫酸系、磷酸-铬酐、硫酸-铬酐或磷酸-硫酸-铬酐,再配以各种添加剂组配而成[2]。电抛光时,工件接阳极,通电后工件表面会产生电阻率较高的稠性黏膜,其厚度在工件表面不均匀。表面微观凸出部分较薄,电流密度较大,金属溶解较快;表面微观下凹处较厚,电流密度较小,金属溶解较慢。由于稠性黏膜和电流密度分布的不均匀性,微观凸起部分尺寸减少较快,微观下凹处尺寸减少较慢,使工件表面粗糙度降低,从而达到抛光的目的。

铜及铜合金件的电抛光所用电解液大多为磷酸系水溶液,单一磷酸的水溶液已有电抛光效果,但稳定性和光亮性尚不能令人满意。黄铜保持架表面粗糙度影响轴承的旋转灵活性和振动值,从而影响轴承的使用寿命,因此,对黄铜保持架抛光后产品的表面光亮性和颜色一致性要求比较高。

1 工艺流程

1.1 前处理

黄铜保持架使用材料为H62铜-锌合金,杂质总和不大于0.5%。加工程序为黄铜板材,经剪切、冲压成形,如果保持架表面氧化皮较多,不符合抛光要求,则需要进行串光去除;表面较干净的保持架在去除油污和水分后可以直接进行抛光。

1.2 电抛光

抛光液的组成:磷酸 60%~65%,硫酸 6%~10%,钝化剂 4%~8%,光亮剂A 5%~8%,光亮剂B 8%~10%,蒸馏水余量。

(1)抛光工艺

配制抛光液→抛光液通电预处理→工件抛光→流动自来水漂洗→Na2CO3溶液中和残留的抛光液→蒸馏水漂洗→乙醇脱水→钝化处理→成品。

(2)工艺参数

温度:30 ℃以下,

电流密度:4~7 A/dm2,

抛光时间:5~10 min,阴极为铅板。

(3)抛光液预处理

新配制的抛光液需要在低电流(1~2 A/dm2)下通电处理2 h,使抛光液中各成分达到稳定状态,有利于提高抛光质量。

(4)钝化处理

钝化液成分为:苯骈三氮唑 4 g/L,苯甲酸1.5 g/L,乙醇(95%) 100 ml/L;钝化温度为50~60 ℃;钝化时间为1~5 min。

抛光后的黄铜保持架表面活性大,与空气中的氧气或腐蚀性介质接触后容易变色,钝化处理在工件表面生成一层致密膜层,表面更稳定。抛光前、后黄铜保持架外观如图1所示,周围黑色为抛光前保持架,中间为抛光及钝化处理后保持架。

图1 抛光前、后保持架外观

(5)保持架壁厚尺寸的控制

抛光过程严格按照加工工艺要求进行,以控制保持架的壁厚尺寸,如:降低抛光液温度、减小抛光的电流密度、减少抛光时间等。某型号黄铜保持架壁厚尺寸精度要求为±0.03 mm,抛光处理后经测量,壁厚尺寸变化为0.01~0.02 mm,满足了工艺要求。

2 影响抛光质量的因素

2.1 抛光液成分

(1)磷酸。磷酸为多元中强酸,是铜及铜合金电解抛光液的主要成分,其能在保持架表面附着形成稠性黏膜,有利于提高电解抛光效果[3]。磷酸含量高时,抛光液内部电阻增大,相同电压情况下,电流减小,保持架表面抛光速度慢;含量低时,抛光速度快,工件表面容易出现不均匀腐蚀。

(2)硫酸。硫酸的主要作用是提高溶液的电导率,另一方面,硫酸能促进工件表面的氧化层溶解。硫酸含量高时,工件表面容易出现腐蚀性麻点;含量低时,工件表面光亮性差。

(3)钝化剂。钝化剂在抛光液中能发生水解,生成酸根离子,并能使黄铜保持架表面生成钝化膜,降低抛光后工件的表面粗糙度值,并能防止工件在抛光液中产生过腐蚀。

(4)光亮剂。光亮剂A能还原溶液中的部分酸根离子,使溶液成分达到平衡;光亮剂B可以增加溶液的黏度,提高工件的光亮性。2种光亮剂都能对阳极溶解起到一定的缓蚀作用,有利于工件表面的整平,降低表面粗糙度值。

2.2 工艺条件

2.2.1 电流密度

在电抛光过程中,电流密度应控制在规定范围内,低于此范围,铜保持架表面会产生腐蚀,颜色发灰,得不到光亮效果;高于此范围,保持架表面有氧气析出,容易出现气孔、麻点或条纹,造成保持架表面粗糙,影响外观质量。

2.2.2 温度

铜保持架对温度比较敏感,在抛光过程中,如果抛光液温度或者保持架周围局部温度过高,都会导致工件表面有不均匀的红色斑点,影响抛光质量。所以铜保持架在电抛光过程中,要严格控制抛光液的温度。

2.2.3 时间

影响保持架抛光时间的因素比较多,如:黄铜保持架表面的初始状态,溶液的电流密度、温度和电解液成分等,共同决定工件的抛光时间。电抛光初始,工件表面整平速度快,随后逐渐减缓,如果抛光时间过长,工件表面的抛光质量不但不会提高反而会下降。总的来说,电流密度增大、温度升高,工件表面质量较好时,抛光时间应缩短。

2.2.4 工件的状态

抛光过程中工件的静止或运动状态,对最终的抛光质量有很大影响。如果工件静止,可能会使工件局部不光亮,出现过腐蚀等状况。工件移动一方面可以使工件表面附着的溶解物质快速扩散;另一方面可以让滞留在工件上的气体脱离,防止局部温度过高在工件表面产生不均匀的电腐蚀痕迹;再者可以使抛光液温度均匀,提高阳极电流密度,有利于改善工件表面质量。

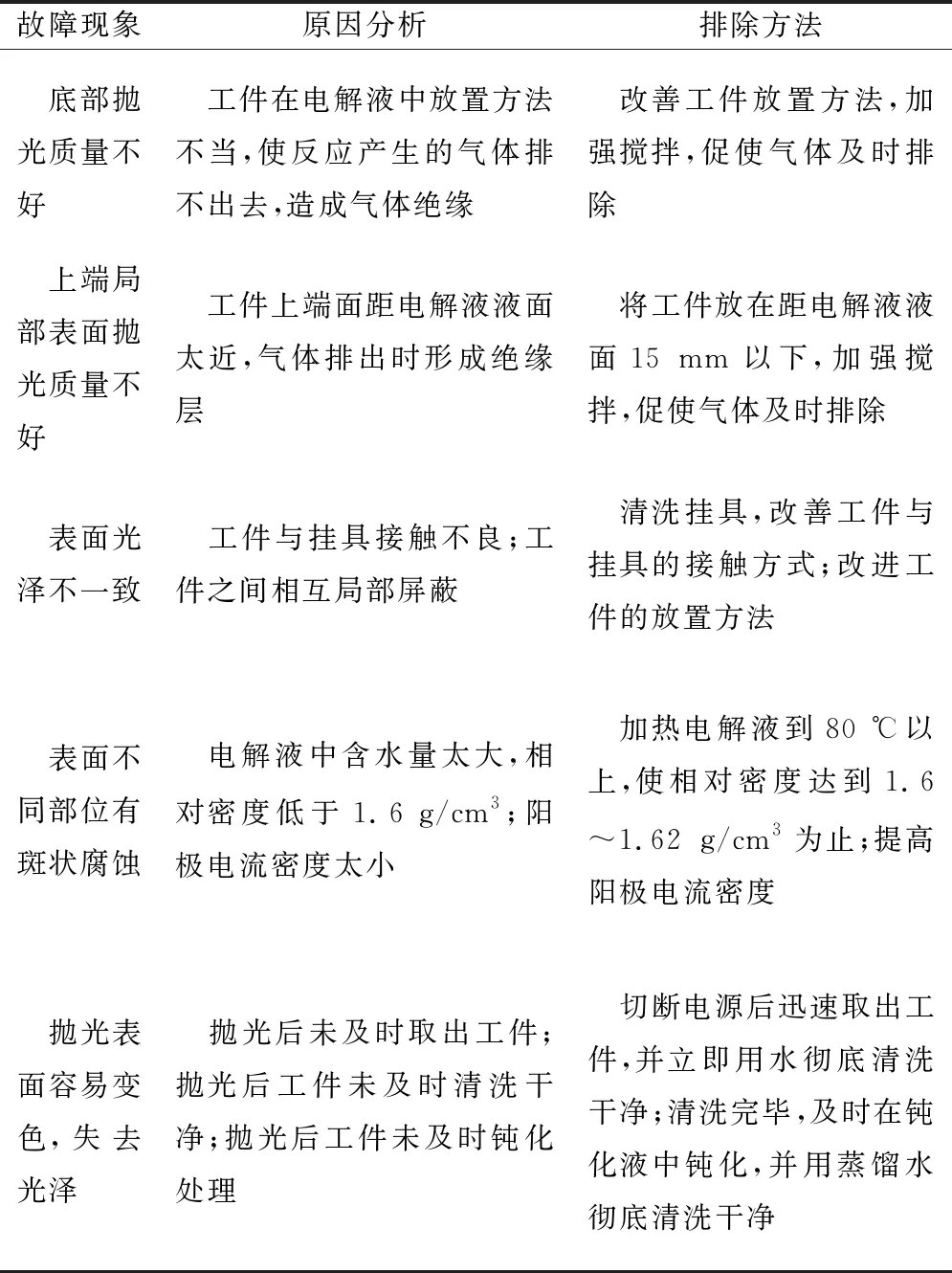

黄铜保持架电抛光常见故障及排除方法见表1。

表1 黄铜保持架电抛光常见故障及排除方法

3 抛光液的维护和调整

(1)抛光前处理非常重要,如果工件表面的氧化皮较厚或含油较多,需要进行串光或除油处理。好的工件表面初始状态是获得良好抛光质量的基础。

(2)在抛光过程中,如果发现工件的抛光质量下降,需要测量抛光液的密度是否在规定范围(1.60~1.62 g/cm3)内。如果小于此值,需要加热去除水分;如果大于此值,需要加蒸馏水稀释。

(3)随着使用时间的增加,抛光液成分会不断改变,当工件的抛光质量不能满足要求时,就需要更换抛光液。可以保留约20%的旧抛光液,与新配制的抛光液混合均匀后,不需要预处理,就可以直接使用。

(4)抛光液在使用过程中,阴极表面会沉积一层从工件上剥离下来的金属杂质,与抛光液一起形成沉渣,影响抛光液的导电性,降低溶液的电流密度,使阴极与阳极的面积比发生变化,最终使工件的抛光质量下降,所以要经常清理阴极表面的沉淀物。

(5)铜保持架在抛光过程中要求使用蒸馏水,避免使用自来水,以避免活性氯离子的影响[4]。

(6)废液的处理。抛光液主要由混酸组成,报废后需要经过处理才能达到排放要求。处理过程为:废液从抛光槽转移到耐酸塑料容器中, 按1∶1的比例用自来水进行稀释,然后加入50%的碳酸钠溶液,搅拌中和,直至废液中没有气泡冒出,此时废酸被完全中和。经放置沉淀后,上层清液可以直接排放;下层沉淀物集中收集,按废渣进行处理。

4 结束语

设计的黄铜保持架电抛光工艺处理效果稳定,完全满足了保持架对抛光质量的要求,处理后的工件表面粗糙度改善;通过钝化处理,成功解决了保持架表面的变色问题,保持架的耐蚀性也得到提高。