铁路货车轴承振动质量在线检测系统

2014-07-21徐四宁

徐四宁

(瓦房店轴承集团公司 工程中心,辽宁 瓦房店 116300)

振动可以看作一系列大小、速度不等的脉冲运动的集合,脉冲连续不断地作用在轴承工作表面上,轻则导致轴承工作温度过高,重则造成轴承工作表面过早疲劳磨损,对轴承的可靠性影响极大。伴随着铁路运输一次次大提速,若想进一步提高铁路轴承的可靠性,就必须提高铁路轴承振动噪声质量水平[1]。

1 铁路轴承振动检测仪

以352226X2-2RZ为例,介绍铁路货车轴承振动(速度)检测仪。

1.1 系统硬件

该仪器为双通道带过程统计控制(Statistical Process Control,SPC)的计算机振动测量虚拟仪器。硬件构成原理如图1所示。

测量系统硬件具有以下特点:

(1)为提高信噪比,前置放大器采用差动输入;

(2)8挡程控放大器放大量分别为20~27,用以扩大仪器动态量程,提高A/D采样精度;

(3)高通滤波器和低通滤波器均采用阻带衰减大于40 dB的切比雪夫有源滤波器,满足JB/T 5313—2001的要求(低频带50~300 Hz,中频带300 ~1 800 Hz,高频带1 800~10 000 Hz);

(4)A/D转换精度12位,根据采样定理,A/D转换频率至少要大于测量频率1倍以上,本系统A/D转换频率大于20 kHz,满足最大测量频率10 kHz的需要;

(5)I/O系统采用高速并行可编程芯片,可提供24路I/O接口,与PLC通信接口采用光电隔离技术;

(6)为减少电源波动的影响,模拟电路采用独立的直流稳压电源供电;

(7)内部程控信号发生器分别提供200,1 000和3 000 Hz的交流正弦信号,作为标准信号源对仪器进行自校准;

(8)所有硬件均安装于工控机中,通过微机接口插槽完成与微机的通信。

1.2 系统软件

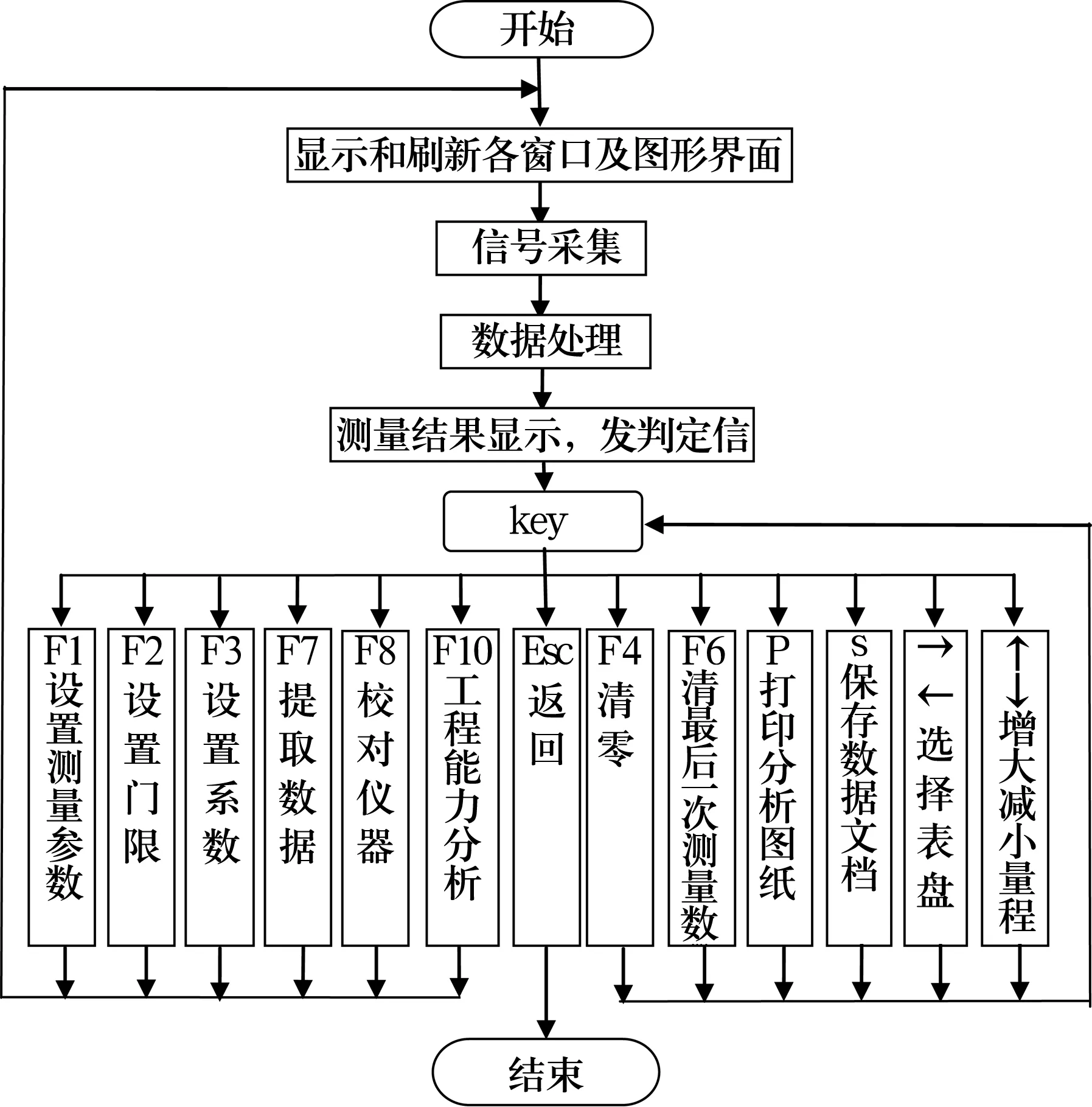

软件全部采用C语言编制,总程序框图如图2所示。

图2 总程序框图

(1)硬件管理系统。负责数据采集、放大倍数设定和I/O接口管理等工作。

(2)数据处理系统。对采集的数据进行计算和判定,具体有均方根值计算、峰值选取、峰值因子和峭度计算等。

(3)数据显示系统。为提高测量精度,系统每测量5次取平均值送显示器更新显示,更新间隔约1 s。每次测量后,系统都将采集的样本送示波区显示实时振动波形。

(4)数据存储系统。按用户要求存储测量结果并进行调用。只保存最新的50个样本数据,并保存一天内任意时刻的产品合格率。

(5)数据打印系统。可随时打印最新50件样本的检测数据及质量趋势图和直方图。

(6)测量参数设定。可根据用户需要设置产品型号、测量日期、检测参数的门限、测量平均次数、峰值计数阈值等参数。

(7)质量分析系统。实时对测量结果进行质量分析,计算Cp值、最大值和最小值。实时输出质量趋势图和直方图。

(8) 校对管理系统。调用校对系统硬件进行参数校对并存储。

开机后,刷新主测量界面程序模块,绘制出如图3所示的主测量界面,分8个区域。

(1)测量参数区。分别显示前(Ⅰ)、后(Ⅱ)工位所测量的峰值因子和峭度值。

(2)质量统计区。分别显示总测量个数、总合格率及A1~A4组的合格率。

(3)门限区。显示低、中、高频门限值。

(4)工位质量水平判定区。根据测量结果显示前、后工位所达到的质量水平。

(5)质量趋势显示区。从左至右分别显示最近50件样本的低频、中频及高频振动质量结果。

(6)参数显示区。可显示超过预先设置的P/R阈值的计数值,测量结果存储文件的名称及低频、中频和高频满刻度量程。

(7)波形显示区。实时显示前、后工位的振动波形及低频、中频和高频测量结果。

(8)功能键提示区。提示各项功能的操作热键。

系统完成主测量界面绘制后,需对第6区域进行更新显示:从门限文件中调出门限、阈值,更新P/R阈值;根据系统日期更新文件名称,并根据该文件名调出历史测量数据,更新显示质量趋势图;根据上一次关机前存储的量程状态设置量程。

图3 测量系统主界面

1.3 仪器的标定

为保证检测仪的准确性,必须对检测仪进行校对。在实际应用中,利用B&K仪组成的校对系统如图4所示。

图4 B&K仪组成的振动校对系统

信号发生器发出1 000 Hz的正弦信号,经功率放大器放大后驱动振动台;由标准加速度计、电荷放大器及电子电压表组成振动信号监测系统,振动检测仪的传感器从标准加速度计上方拾取振动信号。校对时,调整使铁路轴承振动检测仪与电子电压表的测量结果相一致即可。同样,改变频率即可完成频率特性校对。

1.4 检测流程

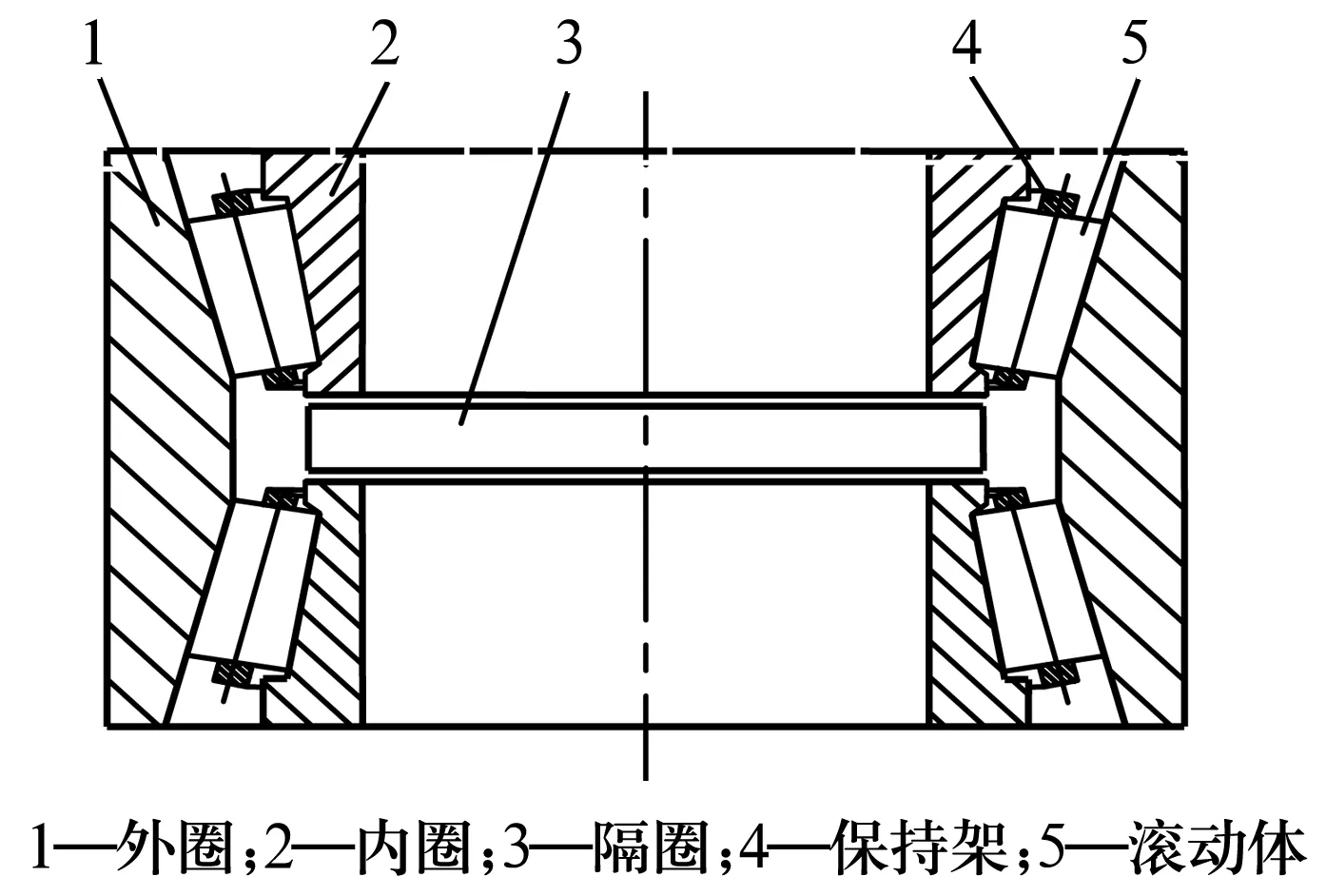

目前,我国铁路货车轴承一般采用双列圆锥滚子轴承,其结构如图5所示。

图5 圆锥滚子轴承结构示意图

在轴承行业,圆锥滚子轴承在振动测量时一般都遵循以下几个原则。

(1)振动检测为非破坏性检验,检验后的轴承需要再次使用。因此,检验时的载荷不能太大,保证所有滚动体与滚道紧密接触即可。

(2)载荷方向为轴向并需均匀加载。

(3)测量时要充分润滑。

(4)测量转速接近工作转速。

(5)测量前轴承要清洗干净。

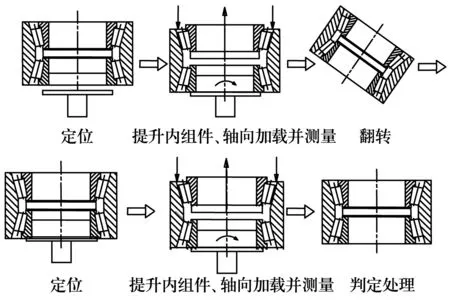

将待检轴承通过机械装置传送到初始位置,开始振动检测程序。

(1)准确定位后将轴承安装于驱动心轴上,通过机械手提升隔圈和内组件,同时对外圈进行加载;驱动心轴进行低速旋转,磨合一段时间后使转速逐渐达到测量转速;振动传感器运行到指定位置,对轴承振动有效值进行监测,待示值稳定后进行数据拾取,完成一侧轴承的测量。

(2)卸掉载荷,使隔圈和内组件复位,将轴承运送到提升、旋转工位,将轴承翻转并下降传送到下一测量工位。

这时系统将判断刚检测的一侧轴承是否合格。如果不合格,则终止检测,执行剔除程序;如果合格,则系统重复(1),(2)步骤,在第2测量工位完成对另一侧轴承的振动检测;轴承两侧都检测完毕后,系统对检测结果进行判定,合格的进入下一注脂工位,不合格则执行剔除程序。振动检测程序如图6所示。

图6 振动检测程序

在实际工作中,如果振动检测的上工位或下工位连接其他(游隙检测等)自动检测工位,则需要考虑轴承振动检测的节拍问题,否则无法组成生产线。

1.5 检测标准的制定

(1)振动安德鲁标准确定[3]。取20套振动质量较好的轴承进行检测,结果见表1(表中数据单位为安德鲁)。

表中的标准差S为

(1)

对于一批正常生产的轴承样本来说,其振动质量分布特性与大多数质量特性一样,接近正态分布,如图7所示。

表1 轴承振动质量检测数据

图7 振动质量正态分布曲线

(2)峰值计数标准确定(缺陷判定)。无磷化层轴承振动检测取内、外滚道缺陷各2套;滚动体磕伤4套,大、小滚子各4套。对缺陷部件进行多次的振动检测分析,根据测量结果初步确定峰值计数标准为1 000。

2 质量统计分析

在轴承生产过程中,加工质量的波动不可避免,轴承振动值也存在波动,其由人、机器、材料、工艺和环境等基本因素的影响所致。这种波动分为正常波动和异常波动:正常波动是偶然性原因(不可避免因素)造成的,对产品质量影响较小,技术上难以消除,经济上也不值得消除;异常波动由系统原因(异常因素)造成,对产品质量影响很大,但能够采取措施避免和消除。过程控制的目的就是消除、避免异常波动,使过程处于正常波动状态。

SPC是一种借助数理统计方法的过程控制工具。它对生产过程进行分析评价,根据反馈信息及时发现系统性因素,并采取措施消除影响,使过程维持在仅受随机性因素影响的受控状态,以达到质量控制的目的。SPC认为,当过程仅受随机因素影响时,过程处于统计控制状态(简称受控状态);当过程中存在系统因素的影响时,过程处于统计失控状态(简称失控状态)。由于过程波动具有统计规律性,当过程受控时,过程特性一般服从稳定的随机分布;而失控时,过程分布将发生改变。SPC正是利用过程波动的统计规律性对过程进行分析控制,强调过程在受控和有能力的状态下运行,可使铁路轴承质量稳定并满足顾客的要求。

控制图是SPC最重要的工具。质量趋势图属于控制图的一种,用来实时显示振动质量的波动情况。如图3所示,如果质量波动超出允许范围,就立即停止生产,查出原因,就地整改,及时解决质量问题。

除此以外,在图3的测量参数区中,分别显示前、后工位所测量的峰值因子,峭度值和所达到的质量水平。质量统计区分别显示总测量个数、总合格率和A1~A4组的合格率。

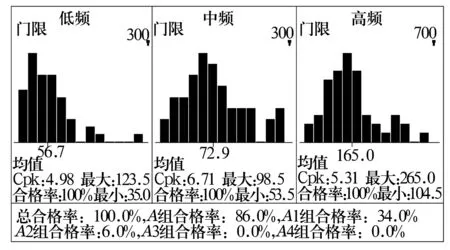

工序能力分析:根据最后50件样本的质量水平,画出3个频段的直方图,计算并显示出各频段的平均值、最大值、最小值、50件样本合格率、Cp值、总合格率、A1~A4组的合格率。

Cp值是工序能力指数,是衡量工序能力的一个重要指标,其计算方法为

(2)

如图8所示,直方图和Cp值都是动态的实时值,可以随时监视动态质量情况。很显然,具有上述功能的轴承振动质量检测仪已经不是一般意义上的测量仪器,它可以实时监控一批轴承的质量水平,是一台具有SPC功能的铁路轴承振动质量检测仪。

图8 振动质量直方图

3 效果检验

通过2年多的生产实践,利用具有SPC功能的铁路轴承振动检测仪能够有效保证轴承的振动质量,是提高铁路轴承可靠性的一台必备设备,其以下几个方面作用特别突出:

(1)随时剔除由于轴承工作表面缺陷导致的轴承异常振动,控制轴承振动质量,提高轴承可靠性。

(2)通过控制铁路轴承振动噪声质量间接监控轴承工作表面几何精度,提高轴承动态质量,降低轴承振动噪声。特别是通过过程质量监控,可以有效感知轴承振动质量的波动,为铁路轴承的质量改进提供依据。

(3)目前,我国铁路货车轴承内、外滚道表面都要进行磷化处理,对轴承的早期工作质量影响(具体表现为温升)尤为严重。轴承的振动质量对轴承内、外滚道磷化质量相当敏感,因此,通过对铁路货车轴承振动质量的监控,可有效控制轴承磷化质量,保证轴承早期温升质量要求。

(4)具有SPC功能的铁路轴承动态质量检测系统的在线应用,可以有效地保证每一套轴承的振动质量,同时也为铁路轴承生产线的实时质量控制提供必要的手段。通过对检测数据的质量过程统计分析,对铁路轴承质量的可持续改进提供依据。