球轴承外圈沟道双头磨床的数控化改造

2014-07-21侍洪队

侍洪队

(阜阳轴承有限公司,安徽 阜阳 236023)

1 机床的现状

原3MZ1410S球轴承外圈沟道双头磨床在结构设计上存在诸多问题,如:电主轴悬臂较长,2个磨架易产生共振;工件采用螺母丝杠进给,磨损较快;工件导轨采用静压导轨,存在维护成本高和不稳定等问题。另外,该设备已使用十余年,精度严重丧失,导致故障率高、加工产品的精度较差,尤其是套圈沟道的圆度。针对这种情况,为进一步发挥老设备的功效和潜在价值,节约成本,对一批3MZ1410S磨床进行数控化改造,将设备精度提高到可以满足目前产品加工工艺要求的水平[1]。

2 改造方案的制定

2.1 总体方案

为确保设备数控化改造取得成功,与新乡日升数控轴承装备有限公司进行合作,详细分析改造方案的可行性[2],最终确定将该设备改造为数控化球轴承内圈内圆双头磨床,改造后的设备型号为3MK2010S。

2.2 机械部分改造

2.2.1 工件进给部分

改进后工件进给部分结构如图1所示,主要由伺服电动机、联轴器、丝杠、十字交叉导轨和上、下托板组成。通过伺服电动机驱动丝杠旋转,实现工件托板的快进、快退、进给、补偿等运动。由于滚珠丝杠具有传动效率高、运行平稳、精度高、同步性好等特点,用于代替原有的螺母丝杠结构,不仅提高了机床的精度,同时克服了原结构丝杠螺母副易磨损的缺点,机床稳定性大幅提升。

1—伺服电动机;2—联轴器;3—轴承;4—连接座;5—丝杠;6—螺母座;7—上托板;8—下托板;9—十字交叉导轨

2.2.2 磨架往复部分

鉴于原机床磨架部分电主轴悬臂较长,2个磨架易产生共振,改进结构加长了磨头座壳体,并增加了壁厚,以提高磨架的固有频率。并且在磨架托板尾部增加配重块,用以平衡磨架重量,减小磨架共振,达到试件磨削允许范围。

磨架结构如图2所示,主要由电主轴、磨头座、上下托板、油缸及配重块等组成。磨头座采用半剖式结构,固定于上托板上,便于电主轴的安装与夹紧。电主轴安装在磨头座中,通过高速旋转实现砂轮的高速磨削。油缸固定于上托板下,随上托板一起运动。

1—电主轴;2—磨头座;3—上托板;4—下托板;5—油缸;6—活塞杆;7—配重块

2.2.3 修整器部分

原机床采用单点圆弧修整器修整砂轮,用于磨削外沟道。改造后机床用于内圈内圆的磨削,因此采用单点修整器,其结构如图3所示,主要由安装座、底座、金刚笔架和金刚笔等组成。安装座固定在进给托板上,底座固定在安装座上;金刚笔安装在金刚笔架上,金刚笔架固定在底座上;通过螺钉可以调节底座的前后位置,调整金刚笔的前后伸出量;金刚笔与磨架的运动方向成90°,修整时,磨架左右运动,金刚笔随工件托板作微量进给运动。

2.2.4 测量仪表装置

为提高磨削加工的效率和尺寸精度,在原机床的基础上增加了测量仪表装置,其结构如图4所示。测量原理为:油缸活塞通过弹簧推动杠杆带动转轴旋转,转轴上安装有仪表架,通过仪表架旋转,带动测量仪表的测爪进、出工件孔径,完成对工件的测量。

1—仪表架;2—轴承;3,13—转轴;4—弹簧;5—活塞;6—油缸;7—调节螺杆;8—仪表;9—仪表座;10—工件磨削区;11—感应开关;12—杠杆;14—轴承座;15—支承座;16—顶杆

测量仪表结构实际上利用了杠杆原理,如图5所示,O点为转轴回转中心,OA为杠杆的有效距离,OB为工件回转中心到转轴回转中心的距离,BD为仪表测爪进出工件的距离,AC为油缸活塞的移动距离。

图5 仪表架摆动几何关系示意图

由于杠杆与仪表是通过转轴连接的,转轴摆动角度即为杠杆与仪表架摆动的角度,即图5中的θ值。由相似三角形定理可知

从而可推出活塞杆的移动距离为

油缸活塞在推动杠杆时,杠杆与活塞的运动方向有一个夹角α,为避免α角对活塞杆运动产生影响,在活塞杆与杠杆的连接处增设弹簧以消除α角的影响。

2.2.5 振荡装置

为提高工件磨削的表面质量、形状精度和磨削效率,在原机床的基础上增加了振荡装置,其结构如图6所示。由于振荡装置与磨架部分的活塞杆连接在一起,电动机驱动皮带轮使偏心机构回转,从而驱动磨架往复振荡。加工时,工件在横向进给的同时,振荡装置使磨削砂轮沿工件轴向往复直线运动。

1—连接座;2—活塞杆;3—小转轴;4—连杆;5—离合器;6—偏心套;7—偏心轴;8—皮带轮

2.2.6 整体防护罩

为改善操作工人的工作环境,在原机床上增加了整体式防护罩,采用全封闭式结构,同时在防护罩四周留有方便开合的门,便于设备维修。防护罩前侧为玻璃窗推拉门,便于观察调整。

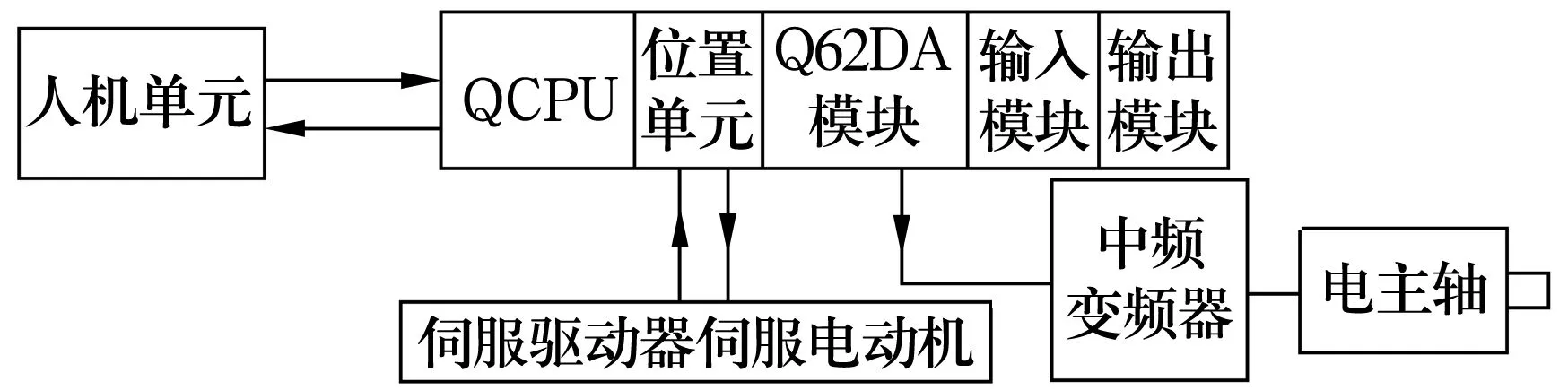

2.3 电气部分改造

电气部分摒弃了原有液压驱动控制系统,采用伺服电动机-PLC-触摸屏结构的数字控制系统;增加卡盘控制器,使原上磁线圈具备充、退磁功能,降低粗、精加工后工件的残磁。

2.3.1 硬件系统

电气部分硬件系统如图7所示。

图7 硬件系统组成

2.3.2 软件设计

触摸屏和部分PLC程序如图8和图9所示。

图8 触摸屏界面显示

图9 PLC部分程序

3 结束语

通过对该机床的一系列改造,达到了最初的设计目标。机床稳定性和磨削精度得到提高,加工产品精度达到P5,节约了成本,实现了机床的改造升级。