摇臂铣加装转台C轴的加工应用及后处理设置*

2014-07-13欧阳德祥张祥林詹华西

欧阳德祥 张祥林 詹华西

(①武汉职业技术学院,湖北 武汉430074;②华中科技大学,湖北 武汉430074)

某小企业因加工业务拓展的需要,拟在三轴数控摇臂铣床的工作台上加装C轴数控分度盘而将其改造为四轴控制机床,并希望利用其摇臂功能,针对工件加工要求,在人工手动扳转并锁定主轴倾角的状态下,通过四轴交互运动完成固定倾角曲面的高效铣削加工。由此,即能在较低投入的前提下完成本应由五轴机床才能实现的复杂曲面工件的加工。基于此,需要探索与之相适应的CAM多轴加工刀路方法及其相关后处理参数的设置,从而为该机床数控加工自动编程的实现提供可操作性的技术准备。

1 摇臂铣加装C轴后的工艺拓展及运动控制分析

就三轴数控铣床而言,当在工作台上加装一个C轴分度盘并进行数控系统升级后,它便是一台能实现四轴联动控制的机床,对于均布孔系及高精度要求的内外柱面铣削加工,不再需要通过XY的插补运算即可通过C轴回转加工实现,因此可消除由插补逼近计算而引起的加工原理误差,从而获得较高的尺寸精度、形位精度及表面粗糙度。数控摇臂铣床的主轴可人工按刻度盘手动扳转至一定角度后锁定在某固定角度方位,如图1所示,其结构相当于可绕Y轴转至一固定倾角的B轴,因此,既可利用平底铣刀的底刃实现与刀轴垂直的斜平面铣削,也可利用其侧刃实现与刀轴平行的侧表面高效铣削。摇臂铣加装回转C轴后,相当于一摆头+摆台的五轴机床,但其主轴摆头的角度不能受数控代码控制实现任意角度的动态摆转,只能在前期由人工预先扳转至一固定角度方位。这一组合运动形式可利用平底铣刀的侧刃实现固定倾角的锥台类侧壁曲面的铣削加工,相对于三轴模式下使用球刀逐层铣削锥面,其效率无可比性;较之锥拔成型铣刀加工而言,它既可省去刀具定制的成本,同时更能获得较高的加工精度及其表面质量。

然而,由于摇臂铣加装C轴的机床形式,其主轴摆转的角度不能自动控制,所以它不能完全适合真正的摆头+转台五轴控制的所有加工方法,其可实现的加工工艺范围存在一定的局限性。该机床形式对多轴加工刀路方法及程序编制的合理性要求较高,它要求刀路方法及程序中的主轴摆角相对固定,只能在运动初期和运动结束时产生主轴固定摆角的运动,切削运动中不能再出现主轴的摆角变化。

2 主轴倾角固定的多轴加工刀路方法探索

2.1 摇臂铣加C轴机床对多轴刀路的基本期望

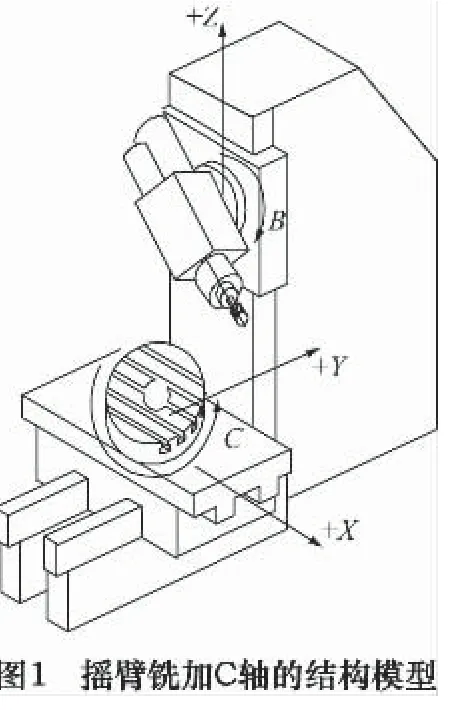

如前述分析,由于摇臂铣可理解为主轴头固定B轴(或A轴)摆角的机床运动模式,当其用于加工图2a所示侧壁锥面倾角为10°的简单锥台工件时,其合适的刀路方法应该是:可采用平底铣刀,在初期运动到锥顶圆周一侧的同时进行B轴10°的摆角,Z向下行后逐步引入至加工区,并在后续加工过程中始终保持固定10°的倾角,由C轴旋转实现侧壁曲面的铣削加工,如此分层依次切削,直至全部侧壁加工完成,然后引出离开加工区再Z向提刀,最后刀轴摆转复位至正常角度。

2.2 Master CAM多轴加工刀路方法的比较

针对该锥台侧壁曲面的加工,若在MasterCAM中采用旋转四轴(C轴旋转)加工可以得到图2b所示刀路,虽然该刀路基本上是紧贴锥壁一层层的旋转切削,但由于其必须选用球刀,且需要让刀轴始终以法向垂直曲面的状态做旋转切削,因此,其刀位点在XY平面内的坐标计算无法获得前述期望的结果。若采用沿面五轴、通道五轴等多轴加工方法并调整设置,可得到图2c所示刀路。通过观察仿真运动效果,能明显看出该刀路第一深度层是倾角渐次变化的过渡层,但从第二深度层开始似乎就是由平底铣刀的侧刃以固定倾角在C轴旋转方式下实现锥壁曲面的切削,或许进行后期编辑删除第一层的刀路即可达到期望的结果,然而从得出的NC程序粗略分析可知,第二层之后的刀路中依然多处存在主轴的倾角变化和调整。

当采用高级多轴模板中的壁边五轴或电极五轴等刀路方法,以平行于侧壁曲面并定义刀轴为固定10°倾角的设置,可得到图2d所示刀路,无论从刀路法向矢量、仿真运动效果还是NC程序格局等诸多结果分析,这种刀路方法最接近前述期望的结果。因此,可以选用这类刀路方法实现摇臂铣加装C轴机床的编程加工控制。

3 摇臂铣加C轴的坐标编程及后处理参数调整

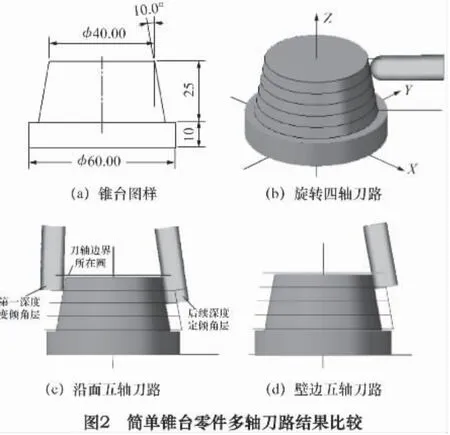

3.1 摇臂摆头模式下编程坐标的算法特点

主轴摆角对编程坐标计算的影响视摆角方式而不同,B轴摆角时主要影响X、Z坐标,对Y坐标无多大影响,且X、Z坐标算法依照摆转枢轴点(即B轴摆动中心)到刀位点的摆长距离L而变化。如图3所示,对于Z轴采用垂直运动(如立柱或工作台升降)控制模式的机床,若以上表面回转中心为编程零点并按0倾角状态对刀找正,当刀具中心走到锥面+X一侧的某一位置时,B轴摆角状态下的X、Z坐标应如下计算:

ΔX=L×sinβ,即X=Xa-L×sinβ;ΔZ=L×(1-cosβ),即Z=Za-L×(1-cosβ)。

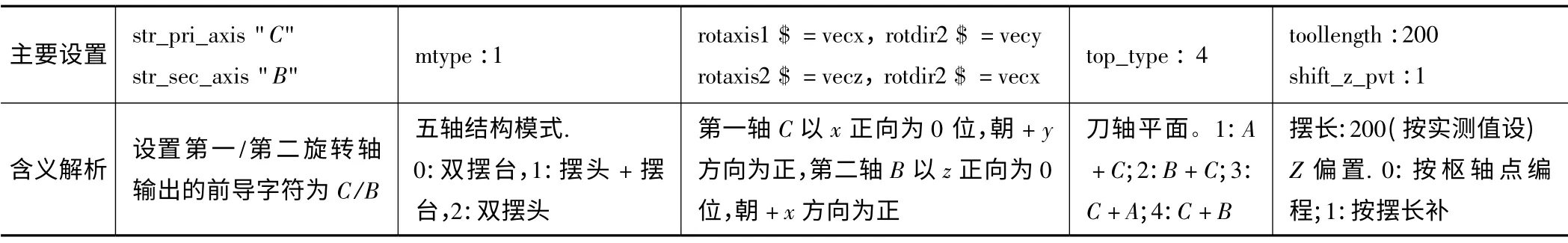

表1 摆头加摆台(C+B)五轴后处理主要参数设置及含义解析

这一坐标算法的实现,只要在后处理中正确设置摆长距离L并激活偏置算法,即可由系统自动算出。

3.2 摇臂铣加C轴机床后处理参数的调整

MasterCAM X3版的五轴参数是在PST文档的5 Axis Rotary Settings区段中设置,主要包括旋转轴代码及正方向、摆头/摆台五轴配置方案、刀轴平面及摆长等参数。以Generic Fanuc 5X Mill.pst后置处理文档为蓝本,按前述C+B模式对摆头+摆台五轴进行主要设置参数的修改,见表1所示。

按表1设置五轴后处理的主要参数,即可获得Z轴垂直运动模式下摇臂摆头(含B倾角)的程序输出,删除程序头尾部分的B坐标数据即可用于摇臂铣加C轴四轴控制的加工。

4 摇臂铣加装C轴加工应用的仿真验证

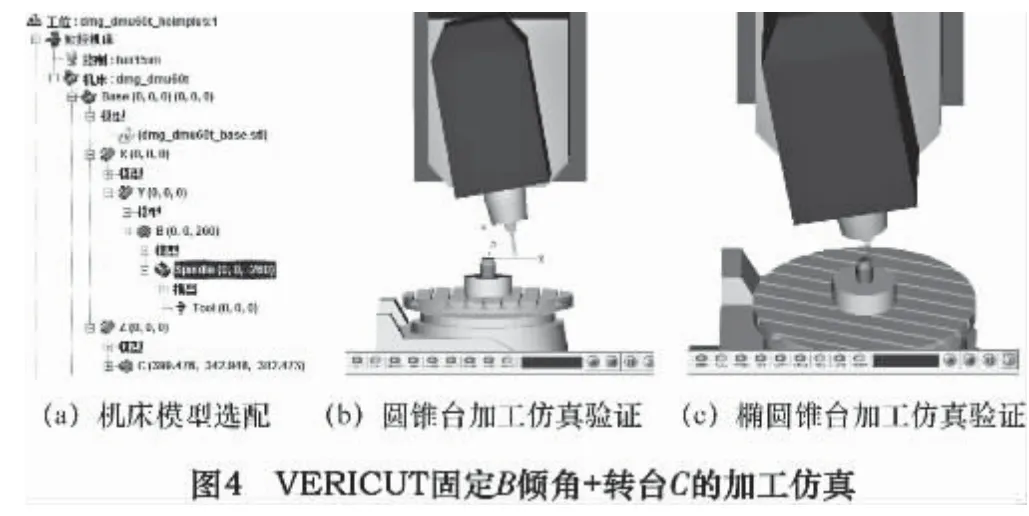

按照以上处理方法,我们在MasterCAM X3中,对图2所示锥台侧壁曲面构建了五轴加工刀路并进行了后处理参数的调整,做好了程序输出前的相关准备。然后启用VERICUT7.2,选用dmg_dmu60t.mch的摆头B轴+转台C轴结构的机床模型,配置fan15im.ctl控制系统,如图4a所示。按该机床模型中主轴鼻端到枢轴点的距离260 mm,在MasterCAM后处理中进行摆长设置后输出程序供VERICUT调用。

在VERICUT中,坐标系构建的对刀关系从组件B原点(枢轴点)到毛坯顶面中心进行构建,在使用G90绝对坐标格式程序仿真时,不需进行后处理的摆长设置,由VERICUT自动计算摆长补偿即可获得期望的加工结果;在使用G91增量坐标格式程序仿真时,则需要按260 mm的摆长设置输出方可获得如图4b所示的期望结果,若将主轴鼻端下移至距枢轴点300 mm,则在MasterCAM后处理中也需按300 mm摆长设置输出才可获得期望的结果。若启用VERICUT的RTPC功能,在MasterCAM后处理中按对应摆长设置并以枢轴点为刀位点生成程序,无论采用绝对或增量坐标输出均可获得期望的结果。同时,我们对椭圆锥台侧壁曲面也按上述方法进行了刀路设计及VERICUT的仿真检查,其仿真亦能达到图4c所示的期望结果。由此均可验证以上主轴固定B倾角+转台C轴的五轴刀路方法及其由后处理设置与调整获得的程序输出是合理可行的,说明以上摇臂铣加装C轴的刀路方法探索及其后处理设置与调整能够达到预期的加工要求。

5 结语

尽管摇臂铣加装C轴后只是一个能实施4轴控制的机床,但可充分利用主轴摇臂转头的结构,在一定程度上实现摆头+摆台五轴加工的功能,关键是找到合适的刀路设计方法,并能根据其特点进行五轴后处理的正确设置。本文以主轴固定摆角+转台C的五轴模式,对锥台类侧壁曲面加工实现的刀路方法及后置程序的输出处理进行了探索和仿真验证,论证了摇臂铣加装C轴后实施五轴加工的可行性。但本文仅就摇臂铣以Z向由立柱或工作台垂直升降结构模式的加工实现进行了探索研究,对摇臂铣中Z向是在主轴套筒内沿刀轴方向做伸缩控制的结构模式,其坐标算法特点及其后处理的修正仍需进一步分析和探索。

[1]吴军.用MasterCAM X进行多轴自动编程加工的方法[J].机械工程师,2011(1):126-127.

[2]孟凡秋.MasterCAM后处理数控加工程序的修改[J].模具制造,2007(4):16-17.