基于软件和参数的钻攻中心刀库性能优化

2014-07-13赖立迅

刘 江 赖立迅

(①常州机电职业技术学院,江苏常州213164;②常州创胜特尔数控机床设备有限公司,江苏常州213164)

钻攻中心凭借其高速、高精度的加工特点,备受市场青睐,是苹果、三星等3C产品零件制造的关键设备。为了提高我国制造装备技术水平,从“中国制造”向“中国创造”转变,常州机电职业技术学院与常州创胜特尔数控机床设备有限公司“校中厂”共同研制ZH540B钻攻中心,通过系列攻关,解决了钻攻中心的关键技术问题,并广泛用于企业生产。从系统研究钻攻中心的刀库控制技术,提出了影响品质的解决方法。

TOM-ZH540B钻攻中心采用FANUC-0IMATED数控系统,德大BT30 16T辐射式刀库,采用提高换刀速度,减少换刀时间,降低换刀过程中的噪声,提高了钻攻中心控制技术水平,从而进一步提升了钻攻中心品质。

1 提高换刀速度

1.1 改变刀库电动机输入频率

本机床刀库旋转采用台达VFD004EL43A(400 W)变频器,控制CM09RA150TJT-UB刀库电动机。根据电动机转速控制原理n=60f/p(其中f为电源频率,P为电动机极对数)可知,通过提高电源输入频率,提高电动机转速,从而提高刀库的整体换刀速度。根据刀库信号跟踪测试,刀库电动机输入频率为分别50 Hz、60 Hz、70 Hz时,连续换16把刀具所用时间见表1。

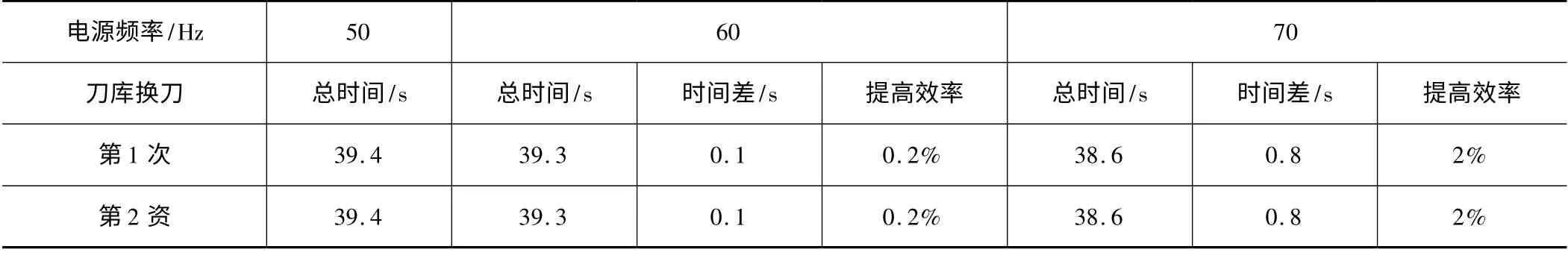

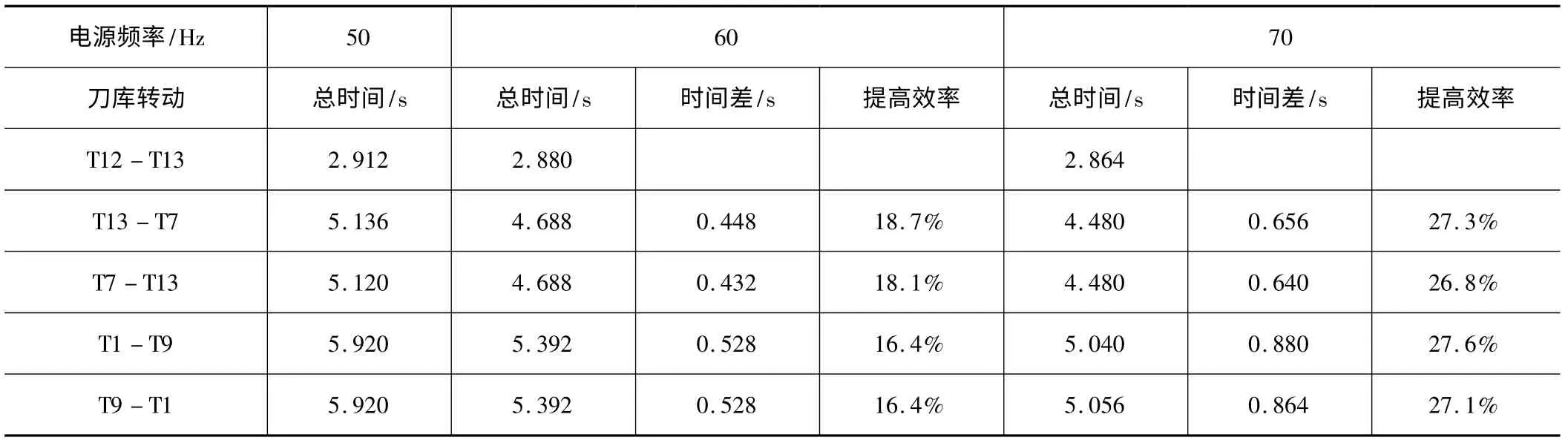

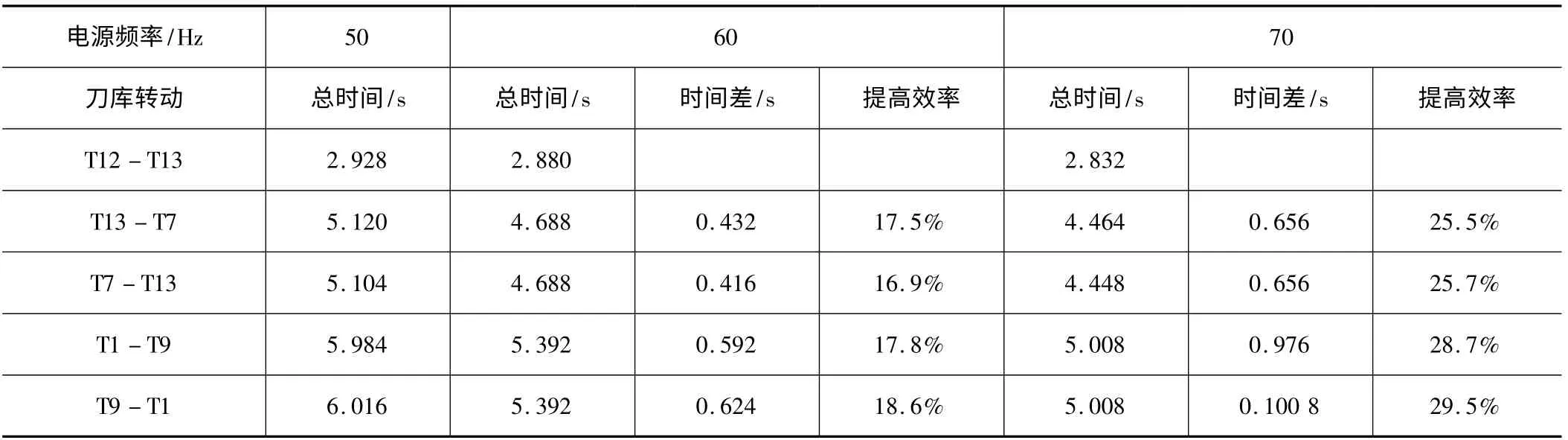

刀库电动机输入频率为50 Hz,相邻刀套转动用时0.4 s,换16把刀具,刀库旋转用时为6.4 s。刀库电动机输入频率调整为60 Hz后,理论应该减少1.1 s;调整为70 Hz后,理论应该减少1.8 s。与实际测试数据不符,原因是使用变频器后控制上有电动机加减速时间参数设定,而最少的加减速时间设定为0.1 s,刀库旋转一个刀位总时间为0.4 s,处于加减速过程中的时间就达到0.2 s,占据了刀库旋转时间的一半,所以电源频率的提高对于这种测试方式影响不大。连续换16把刀测试中,每个换刀动作中,刀库只转动了一个刀位,使用变频器效果不明显。分别对装了8把测试刀柄与刀库没装刀的情况进行测试,具体情况见表2、表3。

从表2、表3看出,可以刀库连续转过多个刀位,电源频率提高到60 Hz时,刀库选刀效率提高17%左右;电源频率提高到70 Hz时,刀库选刀效率提高27%左右。综合考虑换刀整个过程,换刀过程中,刀库转过刀位数越多,刀库换刀效率提高越多。笔者公司刀库为就近选刀,一次换刀,刀库最多转过8个刀位,即换刀效率为最高的情况。根据计算得出,整个换刀动作完成,刀库电动机工作频率为60 Hz时,最高提高换刀效率为10%;刀库电动机工作频率为70 Hz时,最高提高换刀效率为16%。

表1 不同频率下连续换16把刀具所用时间情况

表2 刀库上装有8把刀柄测试情况 s

表3 刀库没装刀具测试情况 s

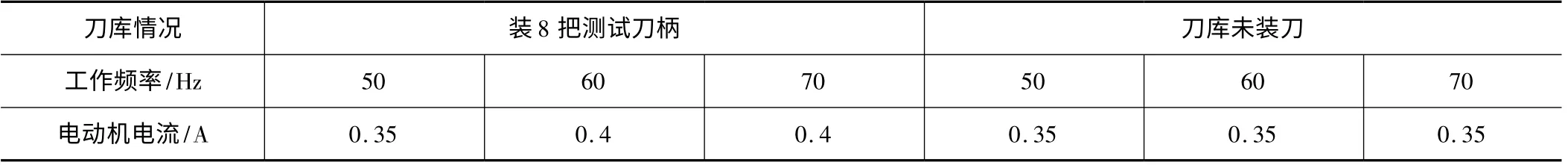

表4 刀库不同情况下电动机电流

刀库电动机额定电流为0.5 A,从表4可看出,提高电动机频率后,未超出电动机额定电流,刀库频繁换刀后,电动机未出现发热情况,且刀库换刀动作正常。但是与刀库厂家沟通,刀库厂家允许的刀库电动机最大工作频率为60 Hz,若继续提升刀库电动机工作频率,换刀过程中可能出现危险。

1.2 改变换刀参数改写方式

在换刀动作完全相同的情况下,PMC的窗口功能可改写系统数据,按执行速度可分为低速响应指令和高速响应指令,但写系统参数功能只有低速响应,需要数个扫描周期才可完成,且一个扫描周期只能执行一个数据写入功能。为了改变这种情况,子程序中使用M代码激活PMC进行参数写入,并在程序结束时,将参数写成原来值。如程序G10L52,设定参数输入方式;N1601R0100010,将参数P1601#4修改为“0”,快速移动程序段不允许重叠;N2092P3R0,将参数P2092 Z轴快速移动前馈系数设为“0”;N1826P3R11000,将参数P1826 Z轴到位宽度设为“11000”;G11 L52,取消设定参数输入方式。通过试验直接更改完系统参数后执行换刀程序,比在换刀子程序中使用PMC的窗口功能写参数功能少用4 s。

1.3 减少写入参数程序段

换刀子程序中,Z轴移动使用G54.1 P48坐标系,在程序开始与结束时,都要对此坐标系的Z轴偏置进行更改,增加了子程序运行的时间。为省略对坐标系更改的时间,直接使用G53机械坐标系,子程序中使用G53进行编程。程序更改完成后,进行时间测试,发现使用G53坐标系的子程序,比使用G54.1 P48坐标系的子程序时间增加了12 s。通过查找资料,G53有快速定位方式,但开启快速定位方式,要使用快速移动程序段间程序重叠功能,与之前的减速方式冲突。

为不在子程序中增加坐标系更改的程序段,利用第2、3、4参考点,将换刀过程中Z轴之间的移动,转化为Z轴回参考点的运动。通过参考点参数的设定,与程序的配合,达到不使用具体坐标系来移动Z轴。更改程序之后,与之前使用G54.1 P48坐标系的程序对比,换刀时间减少了4 s。经过使用G53坐标系及回参考点方式对Z轴移动的测试,时间对比结果为,使用G54.1 P48坐标系方式,换刀时间最少。

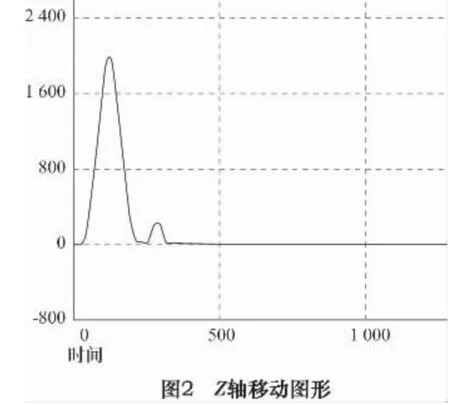

1.4 简化换刀子程序

通过测试,不使用G10指令对G45.1 P48坐标系进行更改,而是使用宏变量直接赋值,如程序N20#501=#7943;N30#502=#5203;且子程序中使用模态的指令,只在程序开始指定一次,之后的都简化掉,如程序N80M19G54.1P48G64G90G00G40G49G15G21G80Z0H0。按此方式简化换刀子程序后,测试时间比未简化时减少2 s。

1.5 使用高速M/S/T/B接口

试验过程中发现,M代码的处理也会占用一部分时间,每个换刀子程序中有7个M指令,换16把刀,累加起来也是非常可观的。

FANUC低速M/S/T/B接口首先捕捉M/S/T/B的完成信号FIN的上升(从‘0’变为‘1’),而后在接收到完成信号的下降(从‘1’变为‘0’)后才完成动作,而高速M/S/T/B功能的不同之处在于,其只捕捉完成信号一次的变化,就算完成动作。且完成信号是分别处理,而不是M、S、T功能的完成信号都由G4.3处理。FANUC高速M/S/T/B接口,可以提高M代码的处理速度,从而提高机床的加工效率。设置P3001#7为“1”,使用高速M/S/T/B接口功能。对PMC进行改动,实现高速处理M代码。使用高速M代码处理后,与未用高速M代码相比,换刀时间减少了3 s,提高M代码的处理速度,也就直接减少了换刀时间,提高了加工效率。

1.6 优化系统参数

通过将减速点之前的程序段打断,换刀声音有了很大的好转,但要配合对系统参数进行更改,且只能在换刀过程中按照此参数执行,换刀完成之后,要将更改的参数还原,进行正常的加工。

使用G10可编程数据输入功能,在子程序开始时,使用此功能将系统参数改为换刀过程中要求的参数,即P2092设置为“0”、P1826设置为“11000”、P1601#4设置为“0”。换刀动作完成之后,再使用此功能将参数恢复为原来的值。

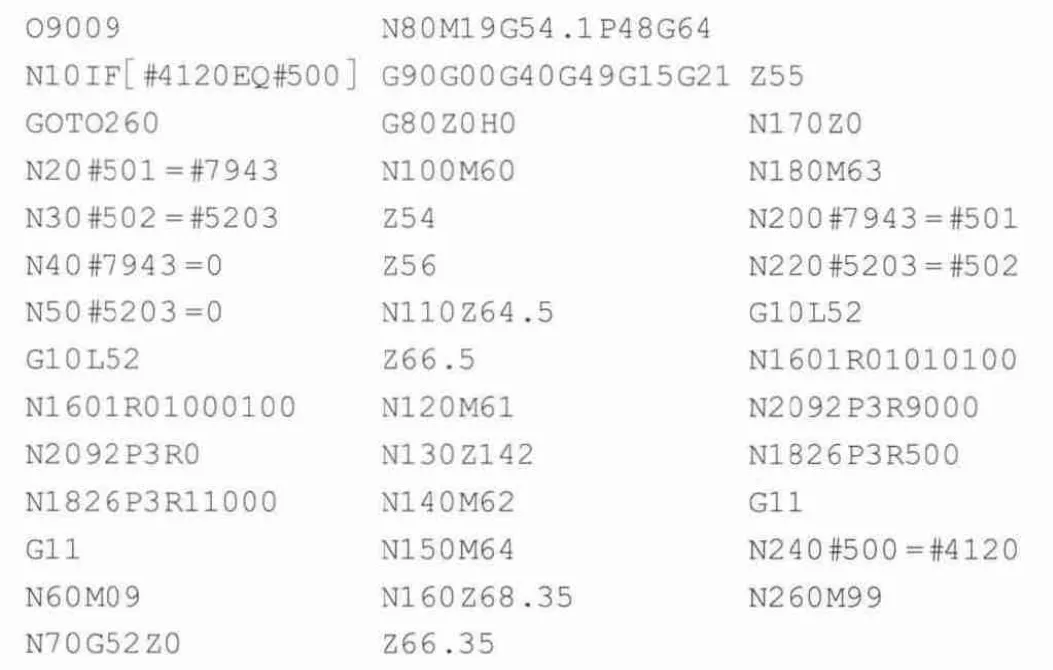

经过上述各种试验与探索,最终确定换刀子程序如下。

2 降低换刀噪声

2.1 寻找合适的停顿点

由于刀库导板的圆弧与直线过渡处有一定夹角,当刀库经过此处时,导向轮会与直线面、圆弧面产生冲击。如图1所示,刀库厂家建议编程是在刀库导向轮距离夹角另一边有0.2~0.3 mm的位置,Z轴移动速度将为零,然后再让Z轴用G00的速度加速,从而使接触时有小的速度,不会产生过大的冲击,找到合适的停顿位置成为关键。

按刀库厂家推荐的距离,用0.25 mm的塞尺放入导轮与导板的夹缝处,逐渐调节Z轴位置,保证Z轴向上、向下停顿处导轮与导板有0.25 mm间隙,记下Z轴的机械坐标值,分别作为Z轴向上与向下的停顿位置。设定好后进行换刀动作,当进给倍率比较低时,换刀声音比较小,但随着倍率的提升,换刀声音也随之增加。当进给倍率达到100%时,换刀声音较大,不可用于长期生产。以0.05 mm为梯度,在设定值基础上进行调整,再判断换刀声音。调整之后,声音没有大的改善,仍有较大的撞击声。使用此方法很难改善换刀噪声,考虑使用其他方式处理。

2.2 寻找好的减速方式

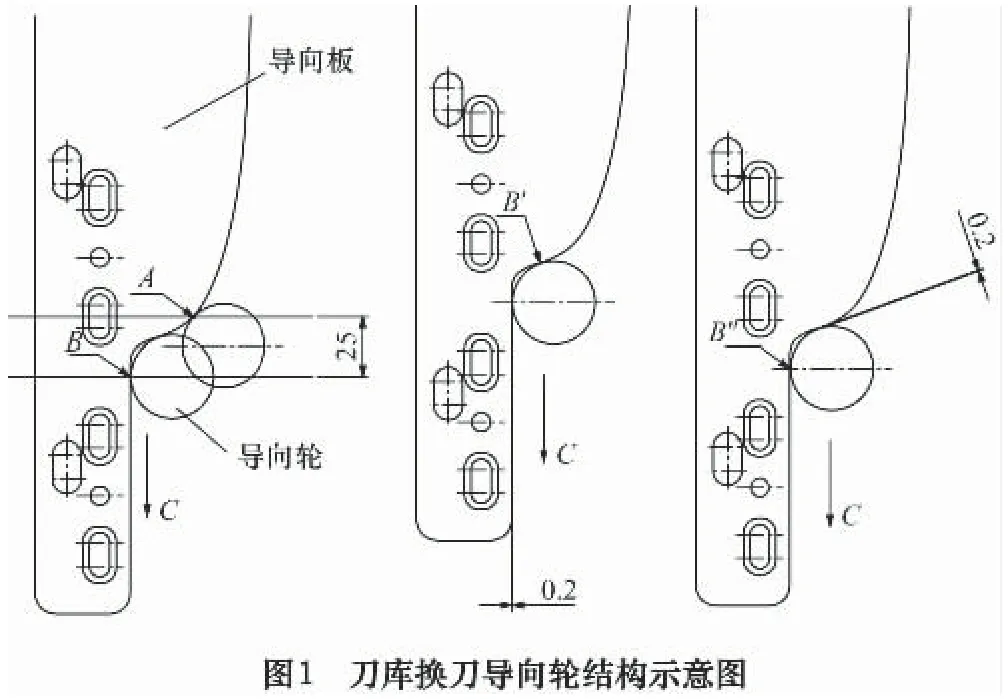

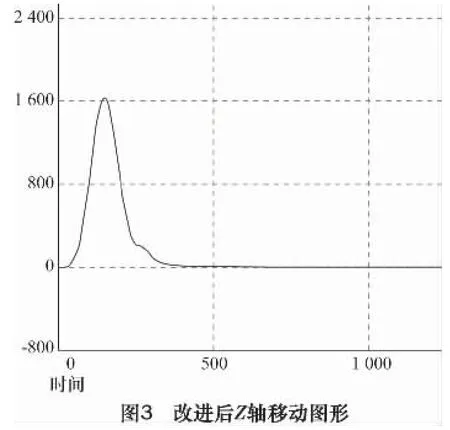

通过G00程序段细化,调整系统参数,让Z轴在特定位置以较低的速度通过,而不是直接降低移动速度。先将程序在接触点之前3 mm打断,再移动到接触停顿点,再加速移动。加上程序停顿之后,换刀声音有所好转,但Z轴移动有明显停顿,移动图形如图2所示。将Z轴参数P1826(到位宽度)从“500”加大到“5000”;P2092(先行前馈系数)从“9000”降为“0”;P1601#4设为“0”,在快速移动程序段间不进行程序重叠,对参数更改之后,换刀声音有明显好转,但对换刀时间的影响不大。使用servo guide软件对Z轴减速程序移动速度曲线进行跟踪,并逐渐改P2092、P1826参数数值,将P2092设置为“0”、P1826设置为“11000”,打断距离为2 mm时,得到的运行图形最好,在程序打断处,可以保持一个较低的速度,然后再继续降速,如图3所示,更改参数后换刀时间有所降低,而对于换刀过程中刀库与导板之间接触产生的声音,通过程序打断后,声音有了明显好转。

3 结语

为减少钻攻中心刀库换刀时间,对系统参数、换刀子程序进行更改,并在保证其他参数不变的情况下,对单独项目进行更改,做出时间统计,通过时间对比,体现出更改的效果,具体更改项目及对换刀时间的影响,如表5所示。

表5 不同项目改进成效情况

经过换刀位置、减速方式、系统参数的更改,换刀动作过程及噪声已达到最佳状态,按目前的测试情况,相邻刀刀对刀换刀时间为2.4 s,刀库旋转时间为0.424 s/把。刀库换刀过程平稳,满足正常使用。

[1]北京发那科机电有限公司FANUC Series 0i-MODEL D维修说明书[Z].

[2]北京发那科机电有限公司FANUC Series 0i-MODEL D参数说明书[Z].

[3]北京发那科机电有限公司FANUC Series 0i-MODEL D功能说明书[Z]。