储气式气体发生器故障分析及设计改进

2014-07-12杨正才刘伟国郭攀峰

杨正才,杨 旗,刘伟国,郭攀峰,陈 雨

储气式气体发生器故障分析及设计改进

杨正才,杨 旗,刘伟国,郭攀峰,陈 雨

(北方特种能源集团西安庆华公司,陕西 西安,710025)

某气体发生器在进行放气试验时发生故障,出现了密封膜片结构强度不匹配问题,导致放气试验失败。通过对密封膜片结构和受力过程进行分析,找出了故障原因,并改进了结构设计。验证试验表明:改进后的结构杜绝了膜片受力后的整体变形,使其只发生剪切断裂,提高了放气功能的可靠性。

气体发生器;密封膜片;装药;结构设计

储气式气体发生器是一种常见航天航空火工装置,通过储存在内部的高压气体实现气体输出要求[1]。在某储气式气体发生器进行放气试验时,出现了低温下小装药电爆管无法正常放气,常温和高温下正常装药电爆管出现放气异常等故障。通过对气体发生器的工作机理、故障现象和密封膜片受力过程进行分析,发现膜片结构设计不合理是导致放气异常的主要原因。笔者对膜片结构进行改进设计,解决了故障问题,提高了膜片结构和电爆管装药裕度的匹配性。

1 某储气式气体发生器简介

某气体发生器结构见图1,当气体发生器需要工作时,控制系统向电爆管提供工作电流,电爆管工作后产生的高压火药燃气推动放气机构的放气活塞,将密封膜片从设计的薄弱环节剪断,实现膜片破口。气体发生器内贮存的高压气体从膜片破口沿放气活塞的排气口排出,实现产气功能。

图1 某气体发生器结构图

2 故障现象及分析

2.1 故障现象

在进行放气试验时,出现了电爆管作用无法正常放气的故障。对气体发生器进行解剖发现,电爆管正常作用,但放气位置有异常。故障现象见表1所示。

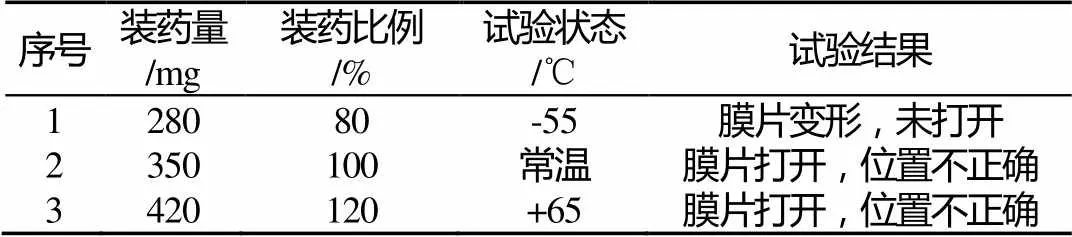

表1 故障现象统计

Tab.1 Fault statistics

2.2 失效分析

2.2.1故障现象分析

按照火工品失效分析方法[2],根据气体发生器的放气工作原理,对引起气体发生器故障的原因进行逐一分析排查,本文只列出了几项主要因素。

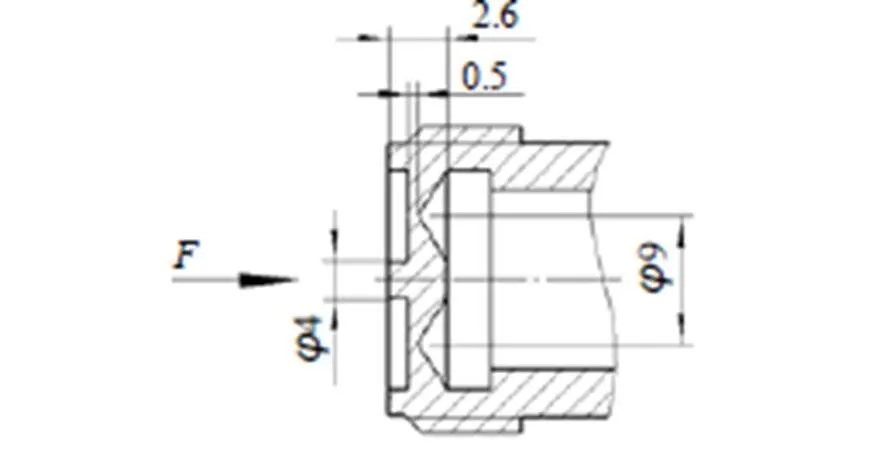

气体发生器是通过密封膜片来实现储气和放气的功能。密封膜片结构见图2所示。在理论设计中密封膜片的φ4mm端面在受到力作用后,从位置φ9mm处被剪断,剪断位置厚度0.5mm。但故障产品的膜片未破或未从设计的φ9mm薄弱处剪断,而是从φ4mm端面处剪断,剪切位置厚度2.6mm。膜片剪断位置见图3所示。

图2 膜片结构图

图3 膜片切断位置示意图

由于电爆管已正常作用且爆压符合要求,所以产生故障可能有密封膜片加工不合格、膜片受力过程异常等原因。

2.2.2膜片加工情况

对故障膜片的结构尺寸进行测量,其膜片厚度为0.51mm,膜片薄弱环节位置和加工角度等均满足设计要求。检查使用批次膜片的加工过程,其使用的材料、热处理硬度等也满足要求;同时选用同批次加工的膜片进行剪切力试验,数据见表2。试验结果显示:膜片的剪切力均在设计值10 000N的允许范围内,因此可以排除加工问题导致的故障。

表2 膜片剪切力数据

2.2.3膜片受力情况分析

经过计算,设计的膜片剪切力值为9 919N,拉断力值为16 108N。而受力面φ4mm处的剪切力值为14 107N。从计算数据可以看出,φ4mm处的剪切力值是膜片设计剪切力的1.42倍,但当膜片在受力过程中不是剪切,而是发生了变形,那么其断开方式由剪切向拉断变化,此时设计断裂出的拉断力大于φ4mm处的剪切力,出现从φ4mm的受力面断裂的可能。

该分析也与裕度试验时部分气瓶的膜片发生变形但未打开,和部分膜片从φ4mm受力面处断裂的故障现象吻合。

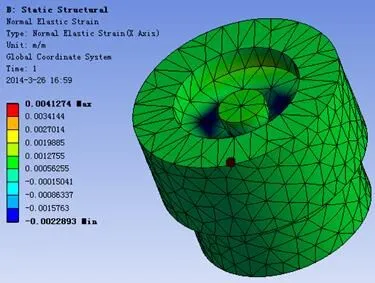

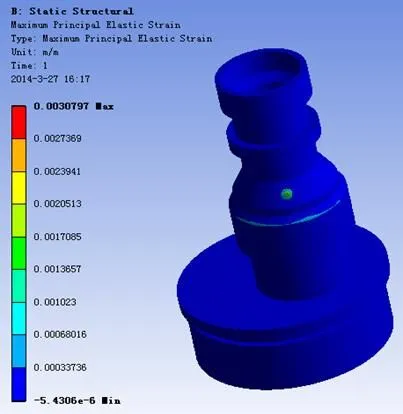

为了解该膜片结构在受力时的应力分布及受力后变形情况,利用ANSYSWorkbench软件进行了受力分析,模拟加载10 000N力时,膜片结构的受力和变形情况见图4所示。

图4 膜片受力变形情况

从仿真结果看出,在10 000N力加载时,膜片的最大受力点出现在φ4mm受力面和φ9mm剪切面处,膜片受力后并不是直接被剪切,而是发生了弯曲变形,最大弯曲量1.5mm,已经超过了0.5mm的膜片厚度。

通过对故障现象和膜片受力变形情况的分析得出:膜片受力面(φ4mm)和剪切面(φ9mm)之间由于存在2.5mm的过渡距离,膜片受力后发生变形,薄弱部分的剪切力转换为变形后的拉力,使得膜片的破坏力增大,出现故障。

3 设计方案的改进

要彻底解决放气试验中出现的小装药时膜片打不开,大药量时膜片破口异常,需要解决以下几个问题:(1)在保证膜片剪切力和耐压强度不发生大的变化的情况下,减小或杜绝其受力时的变形,提高受力集中度、降低响应时间。(2)改善膜片端面的受力环境,增加受力面积,保证在高压力下不发生严重变形。

新设计的膜片中将原设计中的剪切槽的角度由120°改为90°;膜片承力端由φ4mm改进至φ6.8mm;膜片外径由φ9mm改进至φ7mm。通过角度和尺寸的调整增加了膜片承力端的结构强度,降低膜片受力后的变形程度,更利于剪切。理论计算膜片设计的剪切力为7 714N,是整个膜片端面剪切力最弱的部位。改进后的膜片结构见图5。

图5 改进后的膜片结构图

4 方案验证

为验证新设计方案的可行性,进行了新结构的仿真计算、膜片耐压强度检验和放气试验验证。

4.1 仿真计算

利用SolidEdge软件建立受力模型,利用ANSYS Workbench软件进行活塞运动和膜片受力过程分析[3],得出最大应力分布点和变形情况。

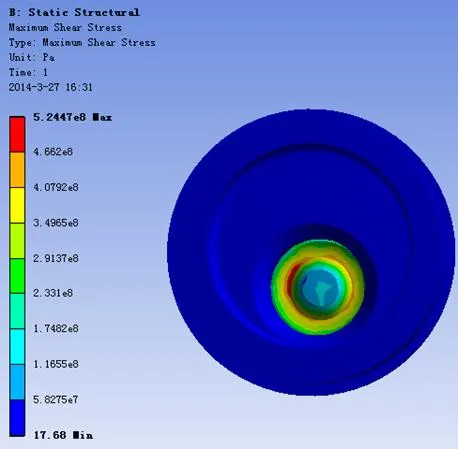

图6为活塞运动时膜片受力变形情况分布图,从图中可以看出,运动后膜片最大变形为3.07mm,除去2.5mm的活塞运动距离和0.5mm的膜片厚度,端面最大变形量仅有0.07mm,远小于改进前的1.5mm,说明改进后的膜片和活塞结构具有较高的强度,可以保证断裂方式为剪切。

图7为膜片受力时的应力分布图,从图中可以看出,膜片受力时最大应力点均分布在膜片外圆周线上,与设计方案一致。

图6 膜片结构变形分布图

图7 膜片应力分布图

4.2 耐压强度试验

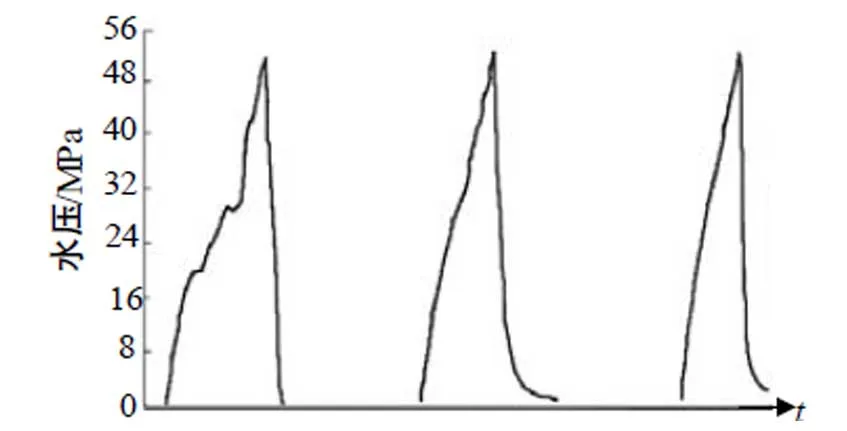

为保证改进后的膜片承压能力不下降,进行了整个结构的耐压试验(水压),试验进行了3发,试验结果见图8。

图8 瓶体耐压试验曲线

试验结显示:在水压53MPa时膜片结构无变形和发生破坏,该压力已经远超过气体发生器的内部最大设计压力22.23MPa和实际使用压力9.5MPa,说明改进后的膜片有较好的承压能力。

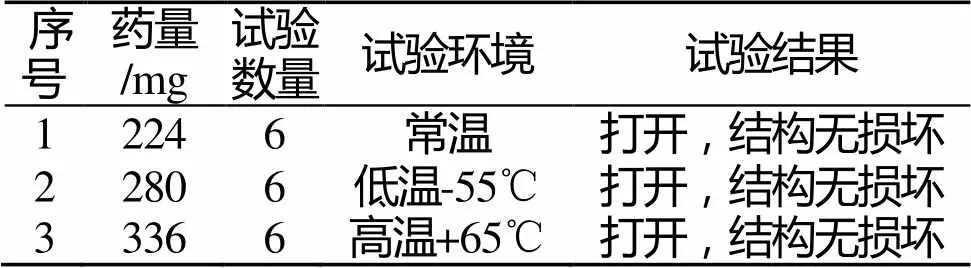

4.3 裕度试验

按照改进方案和理论计算确定最终尺寸,生产出了新的膜片,并进行了电爆管的开瓶裕度试验[4]。试验结果见表3。

表3 改进方案的裕度试验结果

Tab.3 Margin test results of improved schemes

表3试验结果可以看出,新改进的膜片有较高的匹配性,由于膜片受力后不再发生变形,其剪断所需的压力就大幅下降,装药也会随之减少,受力后接触变形也会减少,提高了整体的放气功能可靠性。

5 结束语

密封膜片作为储气式气体发生器结构的核心部件,虽然结构和工作原理简单,但其工作过程涉及到电爆管的匹配性与工作压力、金属受力后接触变形和冲击、膜片结构的受力变化和结构强度等方面的影响,因此其整个工作过程和受力变化情况需重点关注分析。发生裕度试验故障的膜片结构,就是片面地考虑了工作时的剪力,而忽略了膜片受力变形后的拉力,从而出现了设计缺陷。新改进后的结构杜绝了膜片受力后的整体变形,使其只发生剪切断裂,降低了电爆管的工作压力,提高了放气功能的可靠性。

[1] 刘竹生,等.航天火工装置[M].北京:中国宇航出版社,2012.

[2] 严楠.火工品失效分析概论[J].失效分析与预防,2006(1):10- 14.

[3] 韩静,方亮,等.基于Pro/e与ANSYS WORKBENCH的复杂装配件协同仿真及优化 [J].机械设计与制造,2010(1):190- 192.

[4] 王凯民,符绿化.航天火工品输出性能试验及其作用裕度的确定 [J].火工品,2001(1):2-6.

Fault Analysis and Improving Design of Some Gas Storage Type Gas Generator

YANG Zheng-cai, YANG Qi, LIU Wei-guo,GUO Pan-feng,CHEN Yu

(Xi’an Qianghua Company of North Special Energy Group Co.Ltd.,Xi’an,710025)

Some gas generator got fault in bleed test, the structure strength of sealing diaphragm was mismatched, which led to failure of deflation test. Through analysis of sealing diaphragm structure and its accepting force, the reasons for failure were found, and the structure design was improved. The verification test indicated the improved structure solved the problem of deformation of sealing diaphragm after force impacting, and only sheared breakage appeared, then the reliability of deflation was enhanced effectively.

Gas generator;Diaphragm;Charge;Structure design

1003-1480(2014)05-0009-04

TJ450.3

A

2014-06-03

杨正才(1968-),男,研究员级高级工程师,从事火工品研究与设计。