脱碳气体换热器在甲醇净化系统中应用及改造

2014-07-10屈政

山东兖矿鲁南化工有限公司以德士古水煤浆气化炉为源头,采用四喷嘴烧嘴,日耗煤量约1 000 t。在满足日产尿素1 800 t的要求下,可再向甲醇系统提供高达70 000 m3/h(标态)的脱硫气,同时合成氨净化系统还可向甲醇系统提供约22 000 m3/h(标态)氢气(脱碳气量),以增加甲醇产量,甲醇年产能增至180 kt。甲醇净化系统工艺流程:CO部分变换→COS中温水解→NHD法脱除H2S,COS和CO2→COS常温水解→H2S精脱除,制得总硫质量浓度<0.15 mg/m3的合格精制气送至甲醇合成工段。

1 改造前情况

改造前净化系统工艺流程见图1。自脱硫系统来的脱硫气[35 ℃,2.15 MPa,φ(CO2) 23.9%]进入板翅式气体换热器,与脱碳气和低压闪蒸气换热后,温度降至~10 ℃,进入进塔气分离器分离冷凝水后进入脱碳塔,从脱碳塔顶部出来的脱碳气[- 4 ℃,φ(CO2) 3%~5 %]经净化气分离器分离夹带的NHD雾沫后,进入板翅式气体换热器回收冷量,温度升至20 ℃后进入后系统。

图1 改造前净化系统工艺流程

该板翅式气体换热器于2008年1月投入使用,为铝质板翅式设备。与钢材设备相比,铝质设备韧性较差,经数年使用后,易出现疲劳现象,特别是在系统开、停车和负荷调整过程中,由于压力变化,铝材设备在焊缝处更容易出现泄漏,鉴于其他系统使用的几台同类型、同厂家生产的设备在运行过程中出现的不同程度的泄漏、着火等情况,该气体换热器在运行过程中存在一定的安全风险。为了保障系统安全运行,规定对该气体换热器减压运行,脱碳压力应控制在≤2.2 MPa,直接影响了脱碳气的吸收,CO2指标难以控制。为了消除安全隐患,现将板翅式气体换热器更换为列管式换热器。

2 改造内容

通过理论计算后得知:需要新增1台列管式换热器A(F=600 m2),设计压力为2.45 MPa;同时,利用老净化系统退役的1台中温列管式换热器B(F=400 m2),设计压力为2.45 MPa。

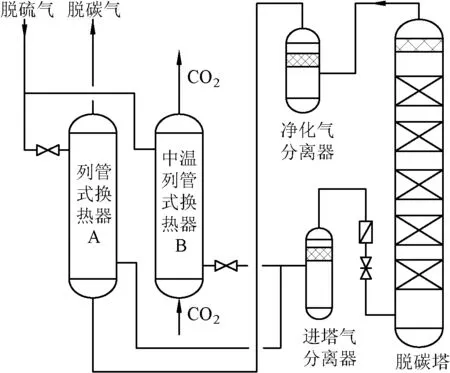

改造后净化系统工艺流程见图2。自脱硫系统来的脱硫气分2路分别进入列管式换热器A和中温列管式换热器B的壳程,由阀门控制流量。脱碳气进入列管式换热器A的管程,CO2进入中温列管式换热器B的管程,进行逆流换热。

图2 改造后净化系统工艺流程

3 改造效果

(1)将铝质板翅式换热器改为列管式换热器,设计压力升高,提高了操作的安全性。

(2)由于板翅式气体换热器在运行过程中易引起系统阻力增大,并且设备彻底清洗比较困难,更换设备后,降低了系统阻力,为系统增加甲醇产能提供了前提条件,平均脱硫气气量增加了约1 500 m3/h(标态)。