3000 m3薄壁球罐设计中的若干问题

2014-07-09李腾蛟李云福

李腾蛟 李云福

(合肥通用机械研究院)

球形储罐简称球罐,是用于储存气体或液体介质的球形容器。与相同容积的其他储存容器相比,其具有表面积小、重量轻、受力均匀、建造方便、外形美观等优点,在石油化工、城市燃气的建设中得到了广泛应用。江苏某化工公司建造4台3000 m3丁二烯球罐,球罐采用分析设计方法设计,安全系数ns=1.5,nb=2.4。球罐的设计参数为:操作压力0.5 MPa,设计压力0.8 MPa,设计温度-20/50℃,内径18 000 mm。

1 设计材料的选择

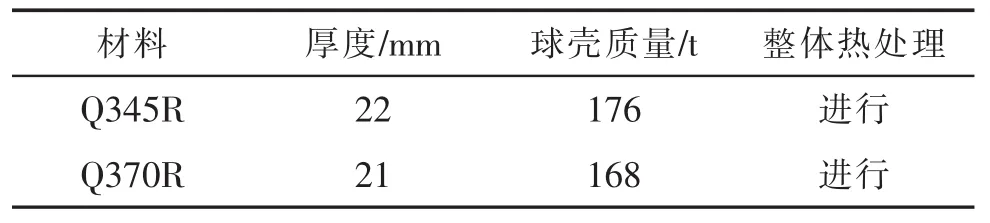

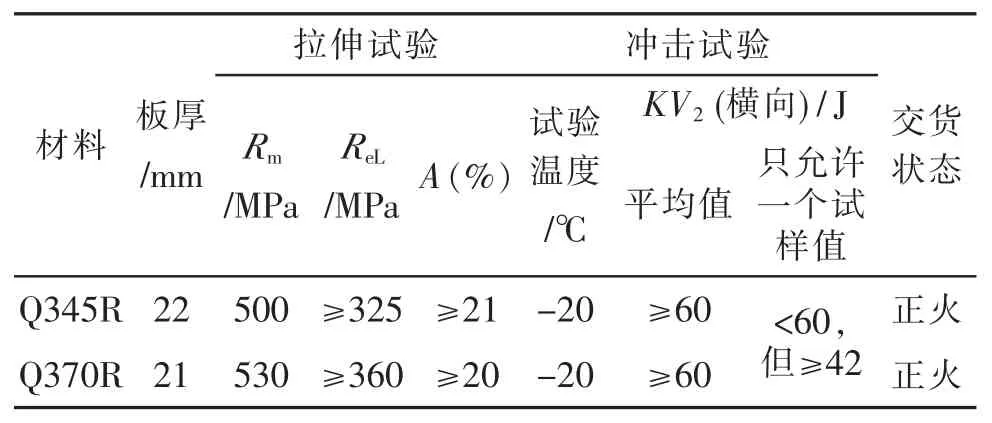

球罐的选材对球罐质量的优劣有着举足轻重的影响。球罐用钢的选择原则是在考虑设计温度、设计压力、介质特性和满足强度要求的前提下,应保证有良好的成型性、优良的焊接性能、较高的使用价值及经济价值。目前我国建造的大型球罐主要用钢为16MnDR、Q345R、Q370R和调质钢等钢种。按照大型球罐选材的要求,对这4台3000 m3丁二烯球罐进行设计选材。根据现有球罐设计参数,球罐受压材料主要集中在Q345R、Q370R钢种中选取 (见表1和表2)。

薄壁球罐由于存在单片面积大、钢板壁薄、刚性差的特点,故在受压钢板满足强度要求的基础上,还应对两种钢板的刚度进行计算校核[2]。

(1)选用材料Q345R

丁二烯在-20℃下的饱和蒸汽压为:

表1 3000 m3丁二烯球罐选材方案对比

表2 球罐用钢机械性能对比

假设δn=22 mm,钢材厚度负偏差C1=0.3 mm,腐蚀余量C2=1.5 mm,厚度附加量C=1.8 mm。因此,钢板有效厚度为δe=δn-C=20.2 mm。

球罐设计容积V=3000 m3;

球罐内直径Di=18 000 mm;

球罐外直径Do=Di+2δn=18 044 mm;

球罐外半径Ro=Do/2=9022 mm。

参考GB 150.2—2011中外压球壳的计算,计算系数 A=0.125/(Ro/δe)=0.000 279 87。确定外压应力系数B,查GB 150.2—2011中表4-6得 B=38。

许用外压力 [p]=B/(Ro/δe)=0.085 08 MPa

[p] -|0.1-P饱和|=0.037 8 MPa

计算结果满足球罐刚度要求。

(2)选用材料Q370R

Q370R材料弹性模量为E=206 000 MPa。

丁二烯在-20℃下的饱和蒸汽压为:

假设δn=21 mm,钢材厚度负偏差C1=0.3 mm,腐蚀余量 C2=1.5 mm,厚度附加量C=1.8 mm。因此,钢板有效厚度为δe=δn-C=19.2 mm。

球罐设计容积V=3000 m3;

球罐内直径Di=18 000 mm;

球罐外直径Do=Di+2δn=18 042 mm;

球罐外半径Ro=Do/2=9021 mm。

参考GB 150.2—2011中外压球壳的计算,计算系数A=0.125/(Ro/δe)=0.000 266。确定外压应力系数B,查表计算得B=2AE/3=36.53。

许用外压力 [p]=B/(Ro/δe)=0.077 7 MPa

[p] -|0.1-P饱和|=0.030 4 MPa

计算结果满足球罐刚度要求。

Q345R是用量很大的压力容器专用钢板,钢材的强度较低,焊接性良好,韧性好,钢板价格及用于球罐的焊材较Q370R低廉,国内对于建造3000 m3球罐有成熟经验。此外,建造的该球罐刚度裕量也很大。

Q370R焊接性能与Q345R相近,强度和韧性高于Q345R,在相同条件下可降低球壳板厚度,节省材料。但Q370R钢板价格较贵,且易产生延迟裂纹,焊接环境要求高。一般在设计厚度≤50 mm时使用。

在满足强度要求和刚度要求的条件下,Q345R强度略低,韧性略差,但是较Q370R刚度性能更好,焊接要求偏低;同时,考虑焊材及球罐质量等方面,采用Q345R经济性更为优越。通过对Q345R、Q370R两种方案的综合比较,3000 m3丁二烯球罐用钢最终采用Q345R钢材。

2 球罐结构设计

确定球壳几何尺寸的原则[4]:少分带,尽量加大球壳片的几何尺寸,目的为减少球体焊缝长度,减少焊材的使用,节约成本。同时,焊缝的减少也减少了球罐产生缺陷的概率,因为球罐的缺陷大多产生在焊接接头部位。但是球壳板尺寸受到压片机能力以及球片运输的限制,所以,球壳板几何尺寸的大小应根据实际情况而确定。

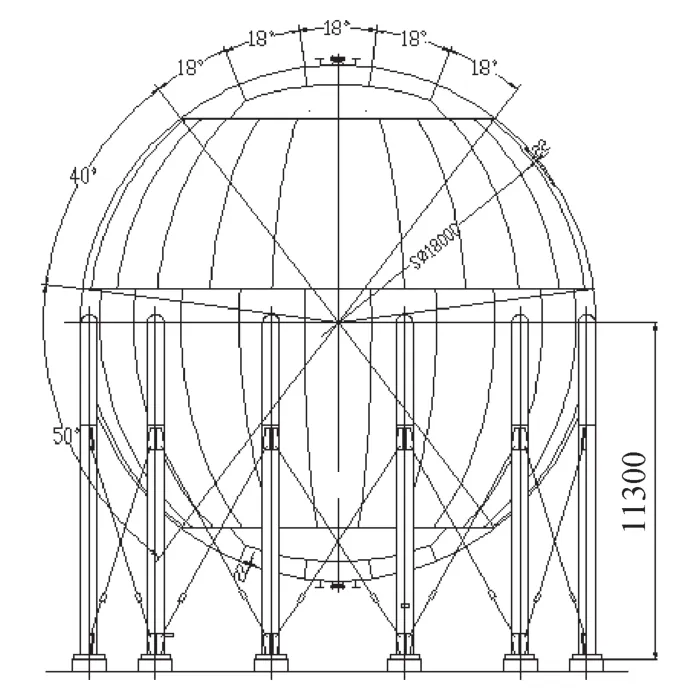

设计过程中考虑比较了两种方案。第一种方案:采用混合式三带十支柱型式;第二种方案:采用混合式四带十支柱型式,见图1。第一种方案球罐分瓣少,焊缝数量少 (长度约为469 225 mm),单个球壳片尺寸大,施工工期短。第二种方案球壳分瓣多,焊缝长度大 (长度约为525 578 mm),施工工期长,但是单个球壳片尺寸较小。本球罐属于薄壁球罐,刚度较小。第一种方案具有焊缝长度短、球罐出现缺陷几率较小、总体造价低、工期短等优势。但是单个薄壁球壳片尺寸过大,刚性差,易变形,即使在制造厂出厂检验时满足尺寸要求,运输至现场组装时也极易出现较大尺寸误差,给安装焊接过程带来极大不便。综合考虑两种方案,最终球罐结构采用混合式四带十支柱型式。

图1 混合式四带十支柱型式球罐

为了使极侧板的尺寸能够适应钢板供货的要求,设计中采取了增大上温带和赤道带板球心角、减小极侧板宽度和严格控制极侧板尺寸等措施。

3 制造安装技术条件

3.1 钢板的要求

在制造条件中,对钢板的化学成分提出了比较严格的要求,严格控制S、P含量,其中S含量≤0.01%,同时规定用于球罐的钢板必须达到-20℃时三个标准试样的冲击功平均值KV2≥60 J(单个最小值≥42 J),高于标准GB 713—2008 《锅炉和压力容器用钢板》 (含第1号修改单)对Q345R钢板的性能要求[3]。对组焊用焊条J507R熔敷金属性能需达到-30℃冲击功KV2≥54 J(平均值),单个最小值≥38 J。通过以上措施,可保证球罐的机械性能及较好的韧性。

3.2 制造尺寸控制

由于该球壳板壁薄、刚性差,在球壳板压制过程中易变形,特别是球壳板组焊支柱的位置极易产生曲率超标现象[5-6],所以,建议制造厂在压制前预先考虑变形量,在赤道板与支柱组焊位置采用反变形措施,以补偿焊接过程中的变形量,保证焊接后其曲率合格。同时设计专用防变形胎具,在胎具上施焊。球壳片单片尺寸大、刚性差,因而在球壳板与支柱焊接后,应将其连同胎具一起进行消除应力热处理,冷却后拆除胎具。

在制造施焊方面,规定了具体的焊前预热温度及焊接层间温度,控制焊接电流不超过40 kJ/cm。施焊时,采用窄焊道、薄层多层焊,每一焊道宽度不大于焊芯直径的4倍,每一层焊道的厚度不超过3.5 mm。对焊接工艺评定、焊工资格及焊缝清根返修后几何尺寸的检查都提出了具体的要求,规定了严格的焊接材料管理方案。通过各种措施减少焊接变形,减少焊接应力。

3.3 焊后整体热处理

焊后热处理的目的是消除存在于球罐上由于组装焊接造成的残余应力,改善焊接接头性能,提高整体球罐抗应力腐蚀的能力,同时稳定结构形状和尺寸。参照GB 12337—1998《钢制球形储罐》关于焊后整体热处理的要求[1],对22 mm厚的Q345R薄壁球罐进行焊后整体热处理。在球罐安装时易产生角变形超标。出于减少球罐上的焊后残余应力,改善球罐拘束度,提高球罐稳定性的考虑,要求本球罐在压力试验之前做整体焊后热处理。热处理工艺温度为600±25℃,恒温时间1 h。加热以内燃法为主,以电加热方法为辅,以确保热处理效果。温度高于400℃以上时,升温速度宜控制在50~80℃/h,降温时降温速度宜控制在30~50℃/h;当温度降到400℃以下时,方可自然冷却。

4 结语

大型薄壁球罐因其球壳板壁薄、单片尺寸大、刚性差,因而与常规球罐相比在选材、球罐结构选取、组装、焊接等方面均有所不同,应引起设计者的注意。对于薄壁球罐,在设计阶段不仅要求其满足强度的要求,对刚度也需要慎重考虑并且进行校核。同时,为了保证球罐最终的整体质量,从制造、组装、焊接上均制定了详细合理的措施,要求制造及安装单位遵循制造、安装技术条件,制定严格的工艺方案并认真执行,以确保球罐验收合格并安全运行。

[1]GB 12337—1998.钢制球形储罐 [S].

[2]GB 150—2011.压力容器 [S].

[3]GB 713—2008.锅炉和压力容器用钢板 (含第1号修改单) [S].

[4]王芳.2000 m3液化气球罐设计研究 [J].投资与创业,2012 (8): 102-103.

[5]陈定岳,刘平,黄宏彪,等.4000 m3薄壁球罐制造中的几个问题 [J].石油化工设备,1997(3):36-38.

[6]蒋受林,杜志明,王能干.大型薄壁球罐组装及焊接变形的控制措施 [J].石油工程建设,2004(5):27-29.