膨胀机振动监测与隐患排查研究

2014-07-09刘胜国

刘胜国 潘 贲

(上海石油天然气有限公司)

0 引言

透平膨胀机是实现接近绝热等熵膨胀过程的一种有效设备,它广泛应用于气体液化、低温分离等过程。在天然气膨胀制冷回收轻烃工艺装置中,膨胀机的等熵效率是一个重要参数,它直接决定了膨胀机出口温度、制冷量、产液量和丙烷回收率等。

利用振动监测技术结合实际运行实践,我们及时发现了故障苗子,预防了膨胀机重大损毁事故的发生。

1 膨胀机系统

该膨胀机由美国MAFI公司制造,内部主要部件有膨胀叶轮、压缩叶轮、膨胀轮背密封环、压缩轮背密封环、膨胀侧阻热器及轴密封环、压缩侧轴密封环、膨胀侧径向和推力组合式轴承、压缩侧径向和推力组合式轴承、转子及转子内部拉杆和两端的叶轮背帽。

主要附属系统有润滑油系统、密封气系统、轴向推力自动平衡系统。主要仪表监测系统有轴径向振动监测、速度监测、轴承温度监测、轴向推力监测等。上述监测系统都有相应的显示、报警和超报自动联锁停机功能,可自动停机保护膨胀机,以防止极限情况下继续运转造成各种损坏。

2 振动监测发现异常

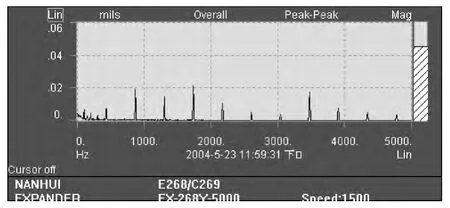

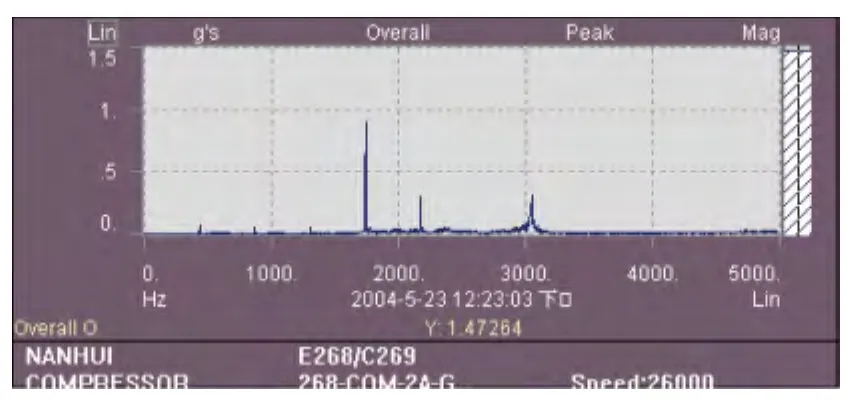

我公司对膨胀机系统定期进行振动监测,以便及时监测和发现可能的异常情况。某日起出现了膨胀端和压缩端振动产生轴向振动过大的异常情况,通过对膨胀机的离线和在线振动信号进行分析发现:机组除了表面上振动幅值有所上升外,在线振动所测得的频谱结构发生了变化,2倍频和高次谐波的幅值大于1倍的幅值 (故障频谱如图1所示)。同时,离线振动频谱出现比较高的4倍和5倍频的幅值 (故障频谱如图2所示),也从理论上反映出轴瓦和止推面的磨损已比较严重。

图1 故障频谱

图2 故障频谱

磨损的实际情况必须通过物理解体实际验证。由于天然气处理厂担负着非常重要的居民供气任务,停机解体维修必须慎之又慎。膨胀机运行一直比较正常和平稳,轴承温度、轴向推力等仪表监测参数没有出现异常,但考虑到该机组毕竟已运行4万多小时,尤其是在监测过程中发现了膨胀端和压缩端振动产生轴向振动过大的异常情况,加之一段时间来,还出现了一台润滑油泵不能正常维持供回油压差的异常现象。振动监测技术结合实际运行情况,使我们发现了故障苗子,如果不及时解决将导致膨胀机组更严重的损坏。于是,经慎重考虑还是决定解体检查。

3 解体检查

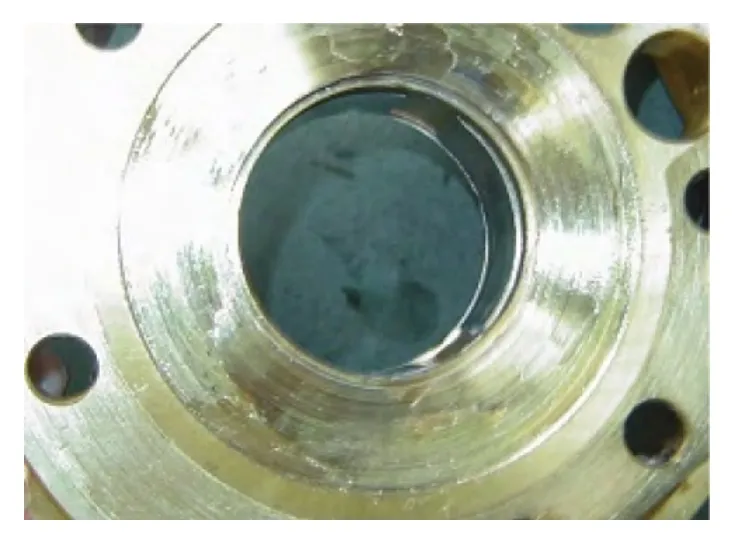

解体后发现两端轴承推力面磨损比较严重,特别是压缩侧轴承推力面偏磨非常明显,而径向面磨损相对较轻。膨胀端轴承止推面磨损如图3所示。

图3 膨胀端轴承止推面磨损

3.1 轴向窜动量的检查

拆卸转子总成前,打表检查转子轴向窜动量为0.730 mm,而该转子装置投运前打表检查的轴向窜动量为0.279 mm,厂家指导轴向窜动允许范围是0.254~0.406 mm。这说明经过4万多小时的运行,两端轴承推力面磨损很严重,转子轴向窜动量已严重超标。该数据严重超标的后果是:一旦转子由于工况变化而偏向一侧,很容易引起叶轮刮伤蜗壳或叶轮扫膛,最终将造成整个转子总成的损坏和报废。另外,转子轴向间隙增大,轴承的需油量将相应增加,而油泵的供油量随着运转时间的延长和内部磨损或漏失的增加则相应减少,这样很容易造成供油相对不足和供回油压差难以正常维持的问题。

3.2 轴承径向间隙的检查

轴承轴瓦与轴颈径向间隙经打表检查为0.050 mm,出厂数据为0.071 mm,厂家指导间隙范围为0.066~0.076 mm。之所以测得的数据比以前间隙小,一是说明径向轴承面磨损并不很严重,间隙没有超标;二是由于磨损毛刺影响,测出的数据较径向轴瓦的实际间隙略小。

3.3 转子轴径的检查

转子两端轴承轴颈配合处用千分尺测得轴径分别为压缩端 50.76、50.76 mm, 膨胀端 50.74、50.78 mm,而出厂数据为50.74 mm,去除毛刺影响所造成的测量误差,说明轴颈处磨损并不是很严重。

3.4 转子轴间距的检查

转子端面间距测得数据为 177.20、177.54、177.62、 177.53、 177.51、 177.51、 177.14 mm, 而装置投运前测得的间距为177.46 mm,厂家指导数据范围为177.44~177.49 mm。因为有2处极限数据为177.20 mm和177.14 mm,说明转子端面与轴承推力面磨损确实很严重,间距明显低于厂家指导范围值,必须经过喷镀等修复后才能使用。

4 现象与原因分析及实证

从磨损情况来看,两端轴承推力面磨损比较严重,特别是压缩侧轴承推力面偏磨非常明显,而径向面磨损相对较轻,从轴承磨损印迹来看也没有金属过烧现象,这说明所有磨损都是在油膜正常建立的情况下发生的油液颗粒和金属间的正常磨损,没有金属之间的接触性硬磨损。这种轴承径向面的轻度磨损不会造成轴振动过大,油液颗粒与轴承推力面的磨损也不会造成轴承温度突然升高,此磨损系经过长达4万小时的油液与铜基轴承推力面的长期磨损造成。根据上述分析,实际运行过程中所表现的振动和轴承温度一直维持在正常范围也就不难理解,而反观轴承推力面的过度偏磨则有明显的问题和疑点。既然压缩端推力轴承严重偏磨,特别是其止推油压引压孔已磨没,实际运行过程中转子就不可能在中间位置而应该是偏向压缩端,压缩端的止推油压应该大于膨胀端的止推油压,特别是后来压缩侧推力引压孔被磨堵后更不可能再正常维持油压,而实际运行时止推油压表显示的油压却一直相近或相等,这种矛盾说明两端止推油压相等是假象。这个问题不解决,即使装上新的膨胀机总成,同样还会出现轴承推力面严重偏磨而转子轴向推力平衡系统不起作用并且继续给人两端止推油压平衡的假象。因此找出轴向推力自动平衡系统所存在的两侧油压窜通问题也就显得非常重要。

根据两侧油压存在窜通可能的分析,系统内存在可能窜通的部位有如下两处:一是推力自动平衡器汽缸内活塞环损坏,造成膨胀和压缩两端油压互窜;二是膨胀侧或压缩侧止推油压高压差开关正负压室膜片破裂,导致膨胀和压缩两端油压互窜。

将推力自动平衡器汽缸及管网组件拆下,通过临时接管往汽缸内一侧引入仪表风打压,没有发现另一侧接管漏出气体的不正常现象,说明汽缸活塞不存在窜通问题,该处疑点被排除。接下来我们就需要验证膨胀或压缩侧是否存在问题。将膨胀侧和压缩侧的止推油压差开关拆下,通过校验台给压差开关的一侧压室打压,发现这两处压差开关均存在另一压室明显漏油的窜漏问题。由此可见,由于两侧油压已互窜,止推压力指示平衡只是一个假象,轴向推力系统的平衡功能已完全失效,所以导致止推面的严重磨损。随后用库房内的备件对这两个止推油压差开关进行了调换。至此,轴向推力自动平衡系统的油压窜通问题得到了印证和解决。

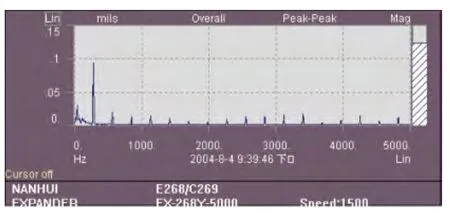

对轴向推力平衡系统修复、更换新的组合轴承后投用机组,在线的轴位移信号频谱以1倍频为主,高次谐波的幅值依次递减,4倍和5倍频振动分量以及机组振动幅值也处于正常 (正常频谱见图 4)。

图4 正常频谱

5 结语

振动是机器的脉搏,振动信息反映了机器的状态。振动监测提供了我们了解设备运行状况的另一种手段。有时设备系统自带的各种监测仪器可能会提供错误或虚假的信息。本案例中,除了发现膨胀机润滑油泵供油不足外,几乎所有的监测信号都无异常,仅仅振动监测显示出有异常。因此,振动监测结合膨胀机仪表监测并对实际运行状况进行综合分析,才有助于设备管理者从宏观上和微观上了解设备,更科学地制订维修策略和维修计划,既保证设备安全可靠的运行,也确保设备维修的经济性。