埋管流化床干燥机在多聚甲醛干燥中的应用

2014-07-09尤长升梁国林陈际显许芳芳

尤长升 梁国林 陈际显 许芳芳 窦 刚 苗 帅

(山东天力干燥股份有限公司)

0 前言

多聚甲醛是甲醛溶液经过脱水缩聚形成的一种白色粉末,其闪点为70℃,熔点为120~170℃,是一种热敏性物料,温度过高会导致气化。国内外应用较成熟的多聚甲醛生产工艺路线主要有真空耙式干燥器干燥制多聚甲醛、金属传送带干燥制多聚甲醛,以及喷雾法、共沸精馏法制多聚甲醛等。喷雾法制多聚甲醛,首先是采用喷雾造粒 (或将浓缩后的甲醛冷却固化再挤压造粒),然后再经过流化床分段控温干燥得到多聚甲醛产品[1]。

本文主要研究喷雾法生产多聚甲醛工艺中干燥阶段的工艺和干燥设备问题。对喷雾法生产多聚甲醛的普通流化床干燥工艺进行了改进。成功地将埋管流化床干燥机应用于多聚甲醛干燥工艺,其节能和增产效果十分显著。

1 埋管流化床干燥多聚甲醛的生产工艺概述

1.1 埋管流化床干燥工艺

喷雾法生产多聚甲醛过程中,干燥单元的主要作用是将已造粒成形的多聚甲醛中的水分脱除到产品出厂的要求。国内一般采用普通流化床干燥机分段控温,利用生产系统本身的循环热流体对物料颗粒加热脱水。根据气固流化床固体浓度分布的研究,普通流化床流化速度大,气—固系统流化现象复杂,气体与固体颗粒不能很好接触,易产生沟流、死床和腾涌等不正常现象,导致换热效率低等问题[2]。另外,多聚甲醛在加热脱水时,存在甲醛易挥发损失、收率低等问题。

针对以上普通流化床干燥机在多聚甲醛干燥过程中存在的问题,开发出埋管流化床干燥多聚甲醛的新工艺。埋管流化床干燥机是在普通流化床的基础上将换热器内置于流化床流化段而形成的干燥机。据介绍,在相同产量的条件下,其所需的热量仅为没有内加热管的20%,故相应的尾气量也大约为热空气加热型的26%左右。另外,由于床层面积缩小了,故内置加热管后热损失也相应地减小了。从计算来看,埋管流化床干燥机节约的能量是十分惊人的[3]。

埋管流化床干燥机的干燥过程主要是,经喷雾造粒或挤压造粒后含有一定水分的颗粒状多聚甲醛进入流化床,采用惰性气体作为干燥介质进行干燥。与普通流化床干燥机循环风不同的是,埋管流化床干燥机循环风仅仅起到携带水分、维持床层物料颗粒正常流态化的作用。循环风通过风机加压进入流化床干燥机,携带干燥出的水分及含尘气体先进入除尘设备净化,再由洗涤塔二次净化后排空。甲醛物料进入流化床,与经过分布板的循环风接触形成流态化,达到气固相与内置在料层内的换热管进行热交换,整个系统干燥所需的大部分热量由内置换热器提供,干燥脱水后的多聚甲醛在流化床冷却段经过低温干燥循环风的深度脱水和冷却降温后,由流化床排出至产品包装工段。

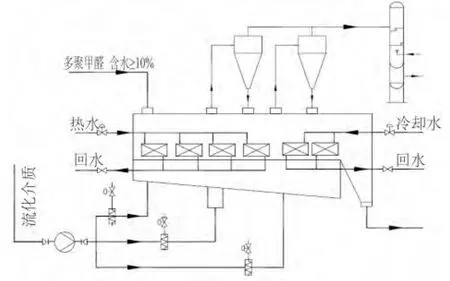

具体的多聚甲醛埋管流化床干燥工艺如图1所示。

图1 多聚甲醛埋管流化床干燥工艺

1.2 埋管流化床干燥机操作

1.2.1 干燥试验

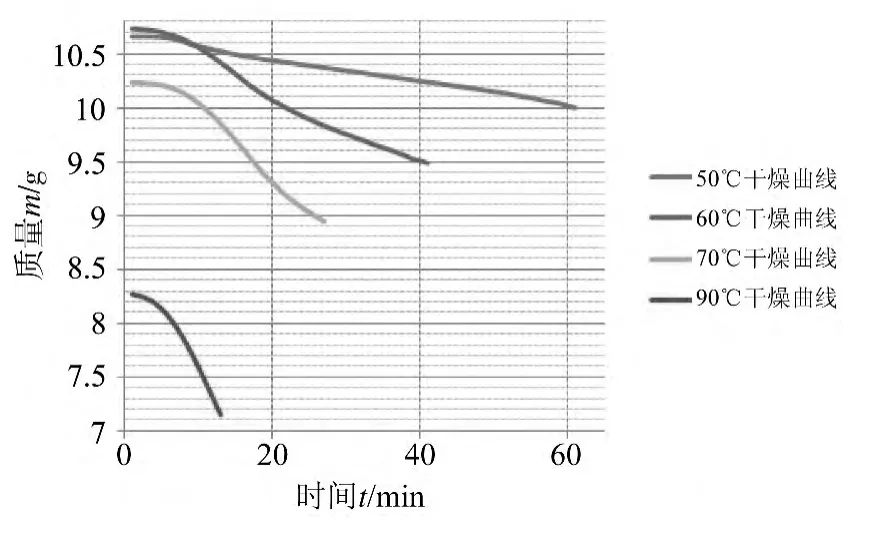

由于多聚甲醛加热脱水时伴随气化损失这一现象,因此正确选取内置换热器加热介质及确定介质运行温度尤为重要。通过试验,获取了不同温度下多聚甲醛的干燥曲线,如图2所示。

试验结果:

图2 不同温度下多聚甲醛干燥曲线

50℃烘干物料26 min,物料失重至湿基含水率为4% (存在气化现象);

60℃烘干物料9.5 min,物料失重至湿基含水率为4%(存在气化现象),16min后开始明显气化;

70℃烘干物料7.5 min,物料失重至湿基含水率为4%(存在气化现象),10min后开始明显气化;

90℃烘干物料4 min,物料失重至湿基含水率为4%(存在气化现象),5.5 min后开始明显气化。

可以看出,不同温度下,多聚甲醛的干燥速率差异很大。温度越高,多聚甲醛的气化率也越大,严重影响了产量;温度降低,干燥速率随之降低,物料在流化床内停留时间就长,也影响了产量。根据试验数据,结合干燥床在干燥物料时水分不均一现象,基于多聚甲醛本身熔融性的条件,选用90℃热水为内置换热器的加热介质。

1.2.2 操作参数及热量对比

(1)操作参数对比

多聚甲醛普通流化床干燥机操作参数和埋管流化床干燥机操作参数如表1所示,其中埋管流化床按进料含水率10.5%、干燥至含水率4%确定。

(2) 热量对比

多聚甲醛普通流化床干燥机有效热量为9.63×105kJ/h。考虑热损失为5%,取8.79×105kJ/h。

多聚甲醛埋管流化床干燥机提供的有效热量由热风和内置换热器提供,考虑到热损失和物料温升热损失,用于脱水的热量为1.05×106kJ/h。

由以上操作参数可以看出,埋管流化床干燥机脱水量增加70 kg/h,折合增加产量1.2 t/h,比普通流化床干燥机增加产量30%。

2 埋管流化床干燥工艺节能和增产效果

由于埋管流化床干燥机中的流体介质仅仅起携带水分、维持床层物料颗粒正常流态化的作用,因此其比普通流化床干燥物料所需的热空气量大大减少,从而减少了干燥系统的尾气热损失,提高了系统的热效率。埋管流化床干燥机干燥系统的热量得到了有效的利用,减少了能源消耗,提高了能源的利用率,因此其节能效果显著。此外,由于内加热式流化床干燥机体积小,系统辅机相应变小,从而节省了占地面积,降低了干燥系统的建设投资。

表1 普通流化床和埋管流化床操作参数对比

埋管流化床的干燥过程主要是内加热器与两相流的传热过程。在两相流传热的流体膜理论中,流化床内呈流态化的固体颗粒与内置换热器的壁面进行强烈的撞击,减薄了换热面附近的流体边界层。换热管的规则布置也是对流化床床层的间接优化,对物料的分布起到了均匀化的作用,在一定程度上避免了普通流化床布风不均、导致物料走短路 (直接被循环风夹带出流化床)、造成物料干燥不均的缺陷。因此,埋管流化床干燥机有效地增大了换热系数,提高了换热效率,减少了物料在流化床内的停留时间,避免了未经干燥的物料随产品排出床层,从而提高了流化床干燥机的产量。

3 埋管流化床干燥机的应用

根据埋管流化床干燥机的优势及节能环保等特点,对江苏某公司喷雾法生产多聚甲醛的普通流化床进行了改造和优化。该项目结合实际生产情况,在尽量不改变原生产工艺的前提下,对现有流化床干燥段增加内置加热换热器,在冷却段增加内置冷却换热器,即仅仅增加换热器加热设备和加热介质控制管路及管件,但对物料流和加热方式重新进行了设计优化,并在现场反复进行了安装、调试和改进。

通过长时间的运行表明,对普通流化床增加的内置换热器,不仅提供了干燥系统所需的热量,而且起到了内部构件的支撑作用,对原有流化床的结构起到了加强效果。改造后的系统运行可靠,流化床料层均匀连续,无粘壁、沟流、死床等不正常现象。由于内置换热器后系统较普通流化床换热效率高,减少了物料在床内的停留时间,因而物料的气化率明显降低,流化床出风夹带量也显著减少。改造后系统产量提高了30%以上,超过了设计目标,增产效果十分明显。

4 结束语

从本次改造项目可以看出,埋管流化床干燥多聚甲醛系统主要优化了所需热量的分配方式,以高换热效率的内置换热器形式提供系统的主要热量,保证系统以高利用率完成热交换。在正常运行情况下,产能达到设计要求,提产效果明显,为厂方创造很高的经济效益。以其不影响产品质量、运行稳定可靠、结构简单、安装方便、投资改造费用低等优势,在喷雾法制备多聚甲醛工艺中的成功改造应用,具有相当客观的经济效益。埋管流化床干燥多聚甲醛作为节能环保装置,必将取得更好的社会效益。

[1]杨明菊,王亚.多聚甲醛的生产工艺及技术进展 [J].四川化工,2009 (4):26-28.

[2]蔡进,李涛,孙启文,等.气固流化床固体浓度分布的冷模研究 [J].过程工程学报,2008,8(5):839-844.

[3]崔春芳,童忠良.干燥新技术及应用 [M].北京:化学工业出版社,2008:109-111.