换热器节能技术综述

2014-07-09钱伯章

钱伯章

(上海擎督信息科技有限公司金秋能源石化工作室)

采用新型节能换热器,包括新型换热器壳体、排管、折流板以及各种介质的进出口,改变流体流经方式,强迫其与冷介质进行热交换,从而可大大地降低冷凝侧的出口温度,提高热能利用率,降低运行成本。

近年迅速发展的各种有效的换热器节能技术,包括以下几个方面: (1)各种新型强化传热换热器,如自清洗流化床换热器、螺旋式换热器、开口挡板管壳式换热器、全焊型换热器等; (2)采用新型的换热器在线清洗技术; (3)换热网络优化窄点技术的应用等。

1 自清洗流化床换热器

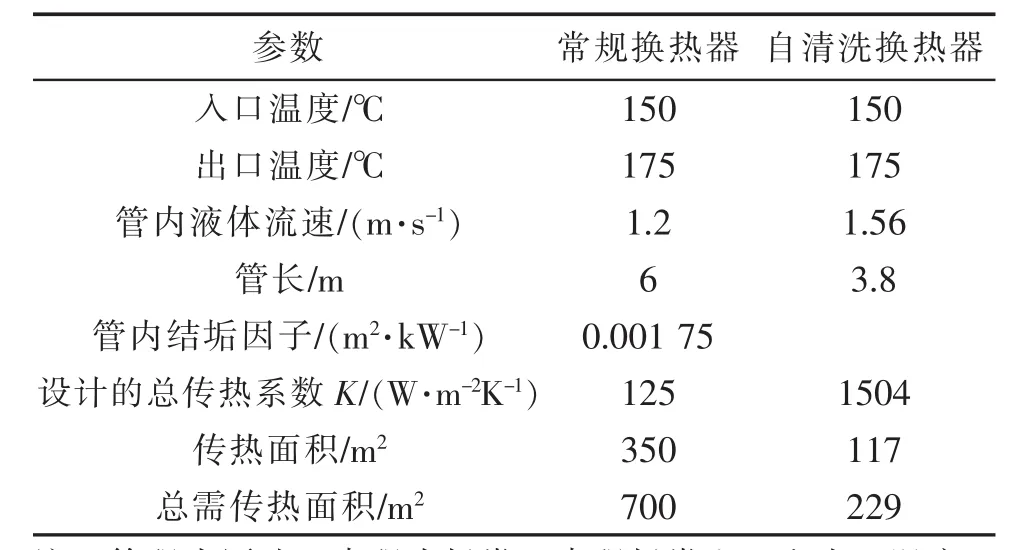

美国正大力推荐原油预热换热器采用结垢为零的自清洗流化床换热器,以节减能耗。据统计,因原油在预热换热器中结垢,全球年能耗费用达到45亿美元。采用自清洗式流化床换热器,在管内采用循环流化的固体颗粒 (3 mm切割金属丝),可不断冲刷换热表面。表1列出了原油换热用常规换热器与自清洗换热器的运行比较。图1和图2为自清洗流化床换热器。

采用自清洗式流化床换热器,可使加热炉供入能量节减约50%。对于高能量回收设计,换热器管长可放大到10 m。

2 螺旋式换热器

管壳式换热器是化工生产中重要的热能交换设备。近年来一种新型的管壳式换热器——螺旋隔板换热器由于节能、节材效果显著而备受关注。

螺旋折流板换热器是一种新型换热设备,它与传统的换热器区别仅限于折流板结构。这种换热设备吸取了弓形折流板的优点,克服了弓形折流板的缺陷,是目前折流形式中最具优势的折流板形式。它的传热系数较高,在一般情况下要比弓形折流板形式高40%左右,另外又消除了一些不必要的能耗,特别适宜于处理含固体颗粒、粉尘、泥沙等的流体。

表1 原油换热用常规换热器与自清洗换热器的比较

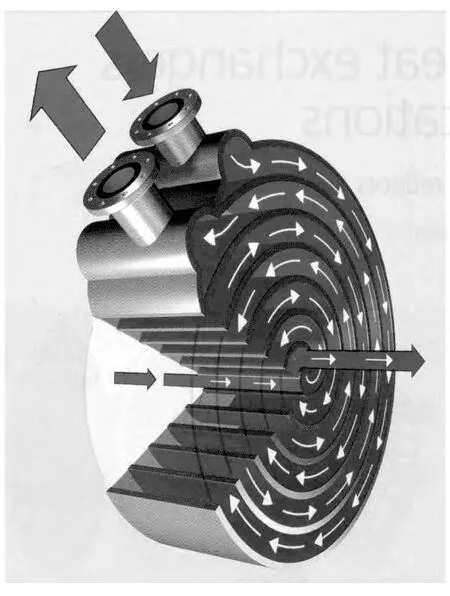

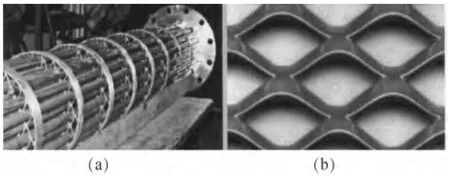

图1 自清洗流化床换热器

图2 流化床原油预热器组 (一个壳体,管束内并行地通过两种流体)

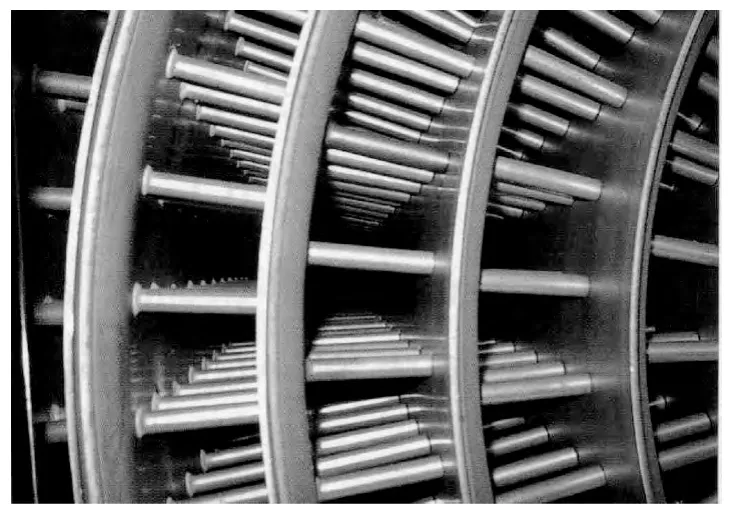

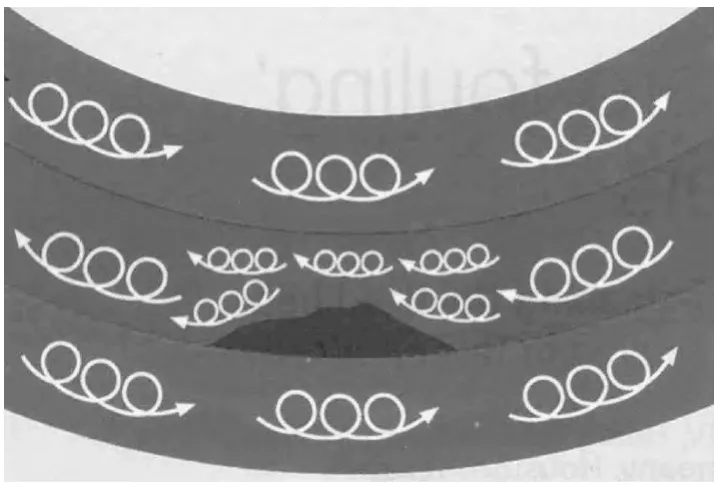

采用螺旋式换热器 (SHE,spiral heat exchange)是替代管壳式换热器 (S&T)的低投资方案。它采用两个平行板式螺旋体,可实现100%对流传热,通道内设置的螺栓和弯曲造型有助于促进紊流流动和传热,热回收效果好。与管壳式换热器相比,螺旋式换热器传热系数可提高一倍。图3为100%对流的螺旋式换热器,图4所示为螺旋通道内设置螺栓以强化传热,图5所示为局部流速提高可对部分结垢通道起到冲刷效果。

图3 100%对流的螺旋式换热器热回收效果好

图4 螺旋通道内设置螺栓以强化传热

螺旋式换热器已在国外应用于炼油和石化行业许多领域。

图5 局部流速提高可对部分结垢通道起到冲刷效果

应用实例:

(1)用于催化裂化油浆冷却,油浆中含高达1%的颗粒细粉催化剂。德国一炼油厂采用螺旋式换热器替代双管式换热器。原来双管式换热器运行10天就需清洗3天,花费大。改用螺旋式换热器后,运行5年也无需清洗,且1年内即可偿还投资。

(2)中欧一炼油厂采用螺旋式换热器用作减黏进料/产品换热。进料为常压渣油,预热后先进加热炉,然后再送去裂化。离开减黏装置的产品温度为370℃。原采用管壳式换热器冷却时,存在严重的结垢问题,管侧形成焦炭和沥青质,每2个月就要将换热器拆开清洗。改用螺旋式换热器后,运行3年多,从未停工过。

(3)用于PVC和PTA生产过程。华南理工大学先后研制开发了不同类型的螺旋隔板换热器,与相同规格尺寸的弓形隔板换热器相比,其总传热系数提高近一半;在相同压降下,传热效率提高10%。目前该新型换热器已在8家企业获得应用。

3 开口挡板管壳式换热器

壳牌公司开发了称为EMbaffle的创新型换热器,这种换热器可使过程工业改进操作性能、节能、最大限度地减少废热、降低操作和维修费用,并限制环境排放。

该开口挡板管壳式换热器比常规的管壳式圆缺挡板型管束换热器具有许多优点。新设计采用开口金属挡板 (由管子支撑),如图6所示,开放型结构使纵向流动阻力降低,因而也使流动引起的管子振动减小。该换热器还具有较低的结垢速率、较低的壳程压降和较高的传热能力等优点。

图6 EMbaffle管束换热器 (采用开放型结构的开口金属挡板)

传统的圆缺型挡板换热器易发生结垢,产生滞流区或死区,而该新型换热器这些缺陷则不复存在,因此由结垢产生的事故减少了,延长了生产装置运行时间,也延长了维修、清洗的周期;同时,热回收量增加,加热炉燃料燃烧量减少,从而也减少了CO2排放。目前该EMbaffle技术已申请专利。

该新技术已在欧洲一复杂型炼油厂原油预热系统投入工业化应用。2004年初,该原油蒸馏装置三台常规的管壳式圆缺挡板换热器被替换为两台螺旋挡板管束换热器和一台EMbaffle管束换热器。

操作3个月后,对不同的换热器进行比较后发现,EMbaffle换热器比原用的换热器传热性能提高24%,压降也大大降低。此外,EMbaffle换热器所用管子数要减少18%。与常规管壳式圆缺挡板换热器相比较,EMbaffle换热器结垢的倾向性几乎要低2倍。对于10 MW的换热器,能量节约为0.025~0.060 PJ/a,从而使操作费用节约5万~10万欧元/年。

4 空心环管壳式换热器

研制结构紧凑、传热高效、省材节能、轻巧并小型化的新型换热器已经成为过程工业急需解决的问题。华南理工大学传热强化与过程节能教育部重点实验室开发的新型壳程强化传热技术,推出空心环管壳式换热器,已有大庆炼化公司等4家企业的节能改造项目采用了该换热器,炼油能耗明显降低。据称,该技术已为企业年增效1.2亿元。

由上海贝谷换热器制造有限公司自主开发的波纹管换热器年生产能力已达800~1000台,这标志着该节能产品已进入产业化阶段。目前常用的各类换热器都不同程度存在效率低、能耗高、资源浪费严重、易腐蚀结垢等难题。据介绍,波纹管换热器可较好地解决上述问题,同时节能效果更为明显。经测试和实际应用证明,新型节能波纹管换热器传热效率高,是工业常用管壳式换热器的2.5~3.5倍,节能率、节水率高达50%左右。同时设备防腐、防垢能力强,使用寿命长。上世纪90年代初开始运行的40余台波纹管换热器至今已十余年了,做到了无故障、无清洗、无维修。新型节能型波纹管换热器主要用于石油化工、供热、冶金、食品、饮料、造纸、机械等领域。

5 组合式连续螺旋多壳程节能换热器

广泛应用在石油化工行业的换热器,是决定企业能耗水平的主导性因素,也是行业节能挖潜的关键设备。在石油、化工、能源等工业生产中,常常需要把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。这些过程都需通过换热器来完成。截至目前,石油和化工行业普遍应用的是管壳式换热器。虽然近年来这种传统换热器受到了新型产品的挑战,但因为其结构简单、成本低廉、耐压能力强、操作弹性大、应用材料广等原因,仍在行业内占据绝对优势。因此,以新型技术提高管壳式换热器能效已成为行业急需的节能手段。西安交通大学能源与动力工程学院动力工程多项流国家重点实验室课题组研发成功 “组合式及多壳程管壳式换热器”,比传统的弓形换热器提高能效8.3%,且不会增加企业成本,对化工节能意义重大。

新一代传热技术与高效换热设备课题组对管壳式换热器研究后发现,传统的非连续单壳程换热器中,相邻的折流板之间三角形区域漏流严重,导致相同流量下的传热量不如其他类型换热器。换热能力低成为困扰其发挥优势的瓶颈。为解决这一问题,他们研发出了连续性单壳程换热器。在此基础上,又在全国率先提出了组合式及多壳程管壳式换热器的概念,即外连续+内非连续,并设计出外壳程为连续螺旋折流板、内壳程为弓形折流板形式的组合式多壳程的换热器。

这种新型组合式连续螺旋多壳程换热器在减少热交换阻力的同时,使换热能效比传统的管壳式换热器提高约8.3%,而且通过局部优化,能效还有望进一步提高。此外,这种新型换热器虽然提高了能效,但造价并没有提高。

目前,这种新型换热器已经在郑州意达换热设备有限公司和广东吉荣空调有限公司得到工业化应用。课题组正在按工业化要求对产品进行进一步优化。该技术已经申请中国发明专利5项,美国发明专利1项。

6 新型板翅式换热器

南京工业大学等单位完成的高效、紧凑、节能的新型板翅式换热器的关键技术及工业应用项目,2009年6月初通过中国石油和化学工业协会组织的成果鉴定。

该项目完成了新型板翅式换热器从设计、制造到优化的关键技术的研究,开发了板翅式换热器设计软件包PFECAD,以及用镍基钎料制造不锈钢板翅式换热器的新工艺。以此为基础,项目组研发出多种新型板翅式换热器产品,如具有蜂窝状加强结构和新型液相均分器的变截面板翅式换热器,肋片式相变传热结构的板翅式换热器,集预冷、冷却、分离、过滤4种功能于一体的换热器等。这些设备已在压缩机、汽车、冷冻式干燥机、油气回收、燃油燃气锅炉余热回收和电子散热等领域得到工业化应用,并大量出口到欧美等地,累计新增销售8.4亿元。

7 高效螺旋折流板换热器

换热器是石油化工、冶金、电力等行业的主要设备,其设计制造水平的高低直接关乎换热效果,影响能耗。目前管壳式换热器约占我国全部换热器量的70%~80%,石化企业换热器更是占全部设备的40%以上。国内外绝大多数在役的管壳式换热器还在采用垂直弓型折流板结构,存在流动死区大、壳程流动阻力大、易积垢等不足,换热器整体传热效率低,使用周期短,还容易诱发管束的振动噪音。

新型高效螺旋折流板换热器有望成为管壳式换热器升级换代的主导产品,大型石油、化工企业将能以简捷和低成本的方式实现节能。

此外,全封闭流道连续型无中心管螺旋折流板换热器还使管壳式换热器制造变得相对简单,不仅能够大大降低加工制造成本,还可以根据产品的形状、体积和结构特点,分别采取整体加工组装和分成四 (六、八)组管束加工组装的不同加工形式,更容易实现大型化。

2011年8月中旬,杭州华东化工装备实业有限公司研制的新型高效螺旋折流板换热器——全封闭流道连续型无中心管螺旋折流板换热器在杭州龙山化工有限公司应用后,换热器传热效率较原先提高了79.8%。

华东公司研制的这种全封闭流道连续型无中心管螺旋折流板换热器,使壳程内介质以理想的螺旋流形式通过壳程流道。其创新点体现在三个方面:一是自主设计了一种无中心管的全封闭螺旋流道。在一个螺旋行程内,由两块以上折流板连续组成螺旋组,若干个螺旋组通过连接板连接,与壳体内壁和传热管外壁形成密封螺旋流道,使换热器的壳程内形成真正意义的全封闭螺旋流道,从而大大提高了流体的湍流程度,减少了积垢,提高了换热效率。二是采用了阻流板技术,减少了热量损失。三是采用了整体防振技术,进一步强化了换热器管束的抗振能力,延长了设备的使用寿命。该换热器已获得国家发明专利和国际发明专利。

由沧州渤海石化制造分公司制造的两台折流杆式换热器管束,经专业检测达到规范要求,正式交付用户使用。与传统的折流板换热器相比,该换热器具有管束振动小、壳程压降明显降低、总传热效率高、结垢速率低等优点。该公司大胆实施了技术创新和工艺改进,掌握了折流杆式换热器管束的制作技术,在保证质量的同时,还改进了该换热器管束的外观。

2011年11月22日,天津渤化石化有限公司与大庆石化公司签订合同,采购大庆石化机械厂9台高效螺旋折流板换热器。这些设备用于目前世界单套能力最大、国内首套60万t/a丙烷脱氢制丙烯化工装置。这个厂与美国鲁姆斯热传递公司已有长达9年的合作,是美国鲁姆斯热传递公司授权的螺旋折流板换热器专利制造厂。这个厂致力于高效换热器的制造与销售,成功打开国内外市场,订单以每年20%的速度稳步递增。今年年初至今,该厂螺旋折流板换热器销量同比增长33%。

8 节能蒸发式冷凝器

洛阳隆华制冷设备有限公司开发出节能新设备——蒸发式冷凝器。该产品经唐山三友化工集团、河北宝硕化工公司、山东海化集团、山西兰花化工公司等化工企业使用后,节能效果明显。

蒸发式冷凝器是按最优化的换热机理设计,中心部件——冷凝盘管组选用高传导材料08AL的异性椭圆形管制成,提高了介质的换热系数。该产品利用管子外表的水膜蒸发,通过传质和传热使管内工质降温冷凝,每千克水蒸发吸收680 W的热量,同时还不用设置冷却设备。由于其工作原理和湿球温度有关,夏季冷凝温度也不会升高,既提高了设备效能,又达到了节水、节电和节约能源的目的。

传统的水冷冷凝器是利用大量的冷却水的温升来提取管内工质的热量,每千克水每降低1℃只能带走1.16 W的热量,而且需要大量的冷却水,即使采用循环水,还需配置冷却塔和水泵、水池等。特别是在夏季,随着环境温度的升高,冷却水温度也随之升高,导致冷凝温度升高,消耗功率增加。

蒸发式冷凝器与水冷冷凝器相比平均流速提高15%~18%,性能提高25%,设备体积缩小,配机动力降低,降低制冷装置能耗10%。整机采用二次布水器、预冷翅片管、高效内肋异性管等3项国家专利技术,增大了换热面积,降低了引风机的能耗,避免了圆管易出现的水膜干点和水在高结垢温度段的严重结垢现象。冬季干运行时,不启动水泵同样能保持设备的性能不受影响,运行费用降低,达到节能效果。

具有自主知识产权的甲醇、合成氨用新型高效节能成套装置——变频蒸发式空冷器由洛阳隆华制冷设备有限公司开发成功。该装置具有节能降耗和节约资源的特点,一套10万t/a甲醇装置采用变频蒸发式空冷器成套节能装置,年节电节水率至少可达10%。

据介绍,该成套装置设备主要应用于甲醇、合成氨生产系统的合成、精馏、压缩、冰机冷凝等关键工艺过程。它的主要创新之处在于:换热机理先进,将水的蒸发与空气冷却、传热、传质过程融为一体;利用空气冷却的翅片预冷段和水膜减压蒸发段相结合,强化换热,热效率高,预冷后流体进入蒸发段的温度低,不易结垢;将空冷的通风机和蒸发的引风机合为一体,能效比高。

与传统水冷器相比,变频蒸发式空冷器冷却冷凝的工艺流体温度更低,节水和节能可达到更高工艺参数要求,产品质量高、成本低,从而提高了产品的市场竞争能力。

该成套装置产品已成功应用于山东红日阿康化工股份有限公司10万t/a甲醇生产系统。运行证明,变频蒸发式空冷器成套节能装置达到了设计要求和预期的目的,取得了显著的节能效果和经济效益。与装置过去采用的传统水冷器相比,节水67%,节电58%,综合节能率达60%以上。

河北威力制冷设备有限公司研发的高效节能专利产品ZNX型蒸发式冷凝器,在石家庄元氏宏升化工有限公司得到成功应用。使用该设备,可使氨基乙酸产出率提高4%,原料甲醇用量降低6%,还有效解决了传统换热设备高耗水、高耗电、高运行成本和使用寿命短的 “三高一短”问题。据介绍,氨基乙酸为精细化工产品,其最大的用途是合成除草剂草甘膦。氨基乙酸生产节能降耗的关键,在于提高甲醇降温效果,减少甲醇用量,降低水、电消耗。新型冷凝器采用了先进的热传导技术,利用水膜蒸发带走潜热,与传统的空冷式、水冷式冷凝器相比,换热能力提高几十倍;用不锈钢波节管代替普通光管,增大了传热系数,提高了冷凝效果;设备结构由原来的管壳式或列管式结构,改为集水池、冷却塔、冷却器、泵、管、阀于一体的组合结构,不仅在生产中节水80%、节电25%,还节约设备占地40%、节省钢材50%以上。据了解,继2008年初该设备在元氏宏升化工有限公司应用并取得成功后,又有21台设备先后在河北、山东等地的15家氨基乙酸生产厂家推广应用,均取得了较好的节能效果,受到氨基乙酸企业的青睐。

河北威力制冷设备有限公司研制开发的蒸发式水冷器首次成功应用于焦化行业,解决了长期困扰焦化行业的高能耗难题。这种蒸发式水冷器以节水90%、节电50%、降低运行成本40%~60%等优势,将在焦化行业节能减排、降耗增效中发挥作用。据介绍,焦化行业在生产化工产品的过程中,用初冷器水冷却焦炉煤气,冷却效果直接影响到产品的产量及效益。传统初冷器冷却一般都采用水池、冷却塔、水泵及连接管道组成的敞开式冷却系统,冷却效果差、能耗高、焦油产量低。为改变这一局面,河北威力制冷设备有限公司经过攻关,为焦化行业量身定制了蒸发式水冷器。这种水冷器采用先进的水膜蒸发传热技术,将水冷与空冷、传热与传质融为一体,通过管外水膜的蒸发,强化管外传热。在材料选用上,威力公司采用了椭圆管、不锈钢波节管、铜内外翅片管、ACC管等先进的高科技碳钢新材料,增大了传热面积,从而提高了传热系数及热交换效率。另外,与传统初冷器不同的是,蒸发式水冷器是工艺介质走管内、水和空气走管外,运行水温低,所以不易堵塞、结垢,保证了设备的平稳安全运行。河北金鑫焦化公司在新上的焦化项目中,使用了8台威力公司新开发的2250型蒸发式水冷器。经对比,系统用水量由原来的1000 m3降至100 m3,年运行费用由原来的209万元降为92万元,而且由于制造管材采用了碳钢管,整体采用了热浸锌工艺,还提高了设备的使用寿命。

山东飞达化工科技有限公司针对冰机出口氨冷凝器冷却效果差的实际情况,在合成氨系统新增氨蒸发式冷凝器。据介绍,设备投资30万元、基建投资0.5万元、设备平台和管道等投资4.5万元,合计项目投资35万元。在保持冰机电流不变的情况下,合成系统氨冷凝器温度降低,使合成氨净值提高,在同等消耗的情况下每天增加4 t氨产量,按夏季运行情况计算,可增加利润达112万元。

9 节能的全焊型换热器

由上海沪星化工设备有限公司研制的全焊型板式换热器,因其节能增效功能突出,成为双氧水、甲醇制备过程中加热、冷却工艺的首选设备。

通常双氧水在氢化、氧化等过程中,需要加热或冷却的温度范围多数在150℃以下。过去我国双氧水企业选用换热设备时大都采用可拆型板式换热器。这种换热器的密封垫必须使用耐腐蚀的氟橡胶,一次性投资大,维修成本高。上海一家从事化工工程设计的公司,根据双氧水制备工艺特点,对不同种类换热器的性能和特点进行比较后,提出以全焊型板式换热器替代可拆型板式换热器方案,大大降低了初期资金投入。同时全焊型板式换热器在满足工艺要求的情况下,既节能降耗,又减少了日常维护和维修成本。

目前,全焊型板式换热器已成功应用于山东博汇海力化工4万t/a双氧水工程、四川川化4万t/a双氧水工程、贵州赤天化6万t/a双氧水工程、四川金圣赛瑞化工6万t/a双氧水工程、援助缅甸2万t/a双氧水工程以及中国石化10万t/a双氧水扩建工程等,发挥了独特的节能增效作用。

目前,该设备正在甲醇精馏系统的预精馏塔后的冷却、主精馏塔后的冷却、精醇冷却中发挥作用。福建顺昌富宝实业有限公司新增加一套4万t/a甲醇精馏装置,其中冷却器使用了上海沪星化工设备有限公司生产的全焊型板式换热器后,一次性投资相比其他传统的换热器节省了20%,同时年可减少停机时间50 h,增加产量270 t,增效50多万元。

10 高效节能板壳式换热器

由甘肃蓝科石化高新装备股份有限公司自主设计制造的重大石化装备——10 500 m2高效节能板壳式换热器,于2009年7月5日通过验收。这台国内单台换热面积最大的国产板壳式换热器,应用于中国石油乌鲁木齐石化分公司100万t/a芳烃联合装置。

蓝科石化高新公司在研制该装备的过程中,成功攻克了超大型化的难题,作为一个重要里程碑,它标志着国产板壳式换热器已跨入国际领先行列。

10 500 m2大型板壳式换热器是当今石油化工企业连续重整装置中的关键设备。该装备节能、降耗、减排效果优异,按设计热负荷116 MW、年操作时间8000 h计算,每年可节约燃料油7.98万t、燃料费2.47亿元,减少二氧化碳排放量约24.74万t。该装备先后被列入科技部 “十一五”国家科技支撑计划项目、国家发改委 “十一五”重大技术装备研制和重大产业技术开发专项规划及重大技术装备研制专项。

据介绍,10 500 m2高效节能板壳式换热器的研制成功,为国内炼油、化工行业的发展提供了有力的设备保障,打破了国外技术垄断,提高了我国石化行业装备研发制造能力。由于该产品换热效率高,因此每年可降低能耗928 000 MW,年均节能收入为7980万元。

据了解,该板壳式换热器以板为传热面,传热效能好,传热系数约为管壳式换热器的两倍。其结构紧凑,体积小,耐温、抗压,最高工作温度可达800℃,最高工作压力达6.3 MPa。该换热器扁平流道中的流体高速流动,且板面平滑、不易结垢。板束可拆出,清洗也方便。

板壳式换热器已广泛应用于石油化工、造纸、制药和食品等行业。甘肃蓝科石化高新公司是目前国内唯一一家可以制造大型板壳式换热器的企业,其设计及制造水平均已达到国际先进水平,所生产的产品可完全取代国外同类产品。

(未完待续)