用于氮氧化物处理的填料塔的设计

2014-07-09邸倩倩

邸倩倩

(1.石家庄工大化工设备有限公司 2.河北省蒸发结晶及干燥工程技术研究中心)

0 前言

对于草酸生产过程中产生的氮氧化物,通常可采用填料塔吸收的方式来进行处理。二氧化氮气体被水吸收生成稀硝酸,稀硝酸可重复利用。在吸收塔内,气体和液体的运动经常是逆流的,即吸收剂自塔顶向下喷淋,在填料表面分散成薄膜,经填料间的缝隙下流,亦可形成液滴落下;气体从塔底被送入,沿填料间空隙上升,填料层的润湿表面就成为气液接触的传质表面。填料塔的优点是结构简单,便于用耐腐蚀材料制造,气液接触效果较好,压降较小。缺点是当烟气中含有悬浮颗粒时,填料容易堵塞,清理检修时填料损耗大。

草酸生产过程中使用的填料塔其原理是用水来吸收二氧化氮,这一过程也就是二氧化氮在水中溶解并生成硝酸和亚硝酸的过程。其主要反应如下:

亚硝酸很不稳定,在0℃以上极易分解,生成硝酸、一氧化氮和水:

1 填料塔设计与计算

1.1 设计参数

五个反应罐的总气体流量为125 m3/h;每个反应罐的间距为2 m;每个反应罐的直径为3 m;每个反应罐的高度为5 m;填料塔与反应罐的距离是25 m;反应罐每天运行的时间是24 h;填料塔进口二氧化氮浓度为0.332 5 kg/m3;氮氧化物二级排放标准为420 mg/m3;实际鼓风量为23.66 kmol/h;氮氧化物去除率为97.8%。

1.2 吸收液用量计算

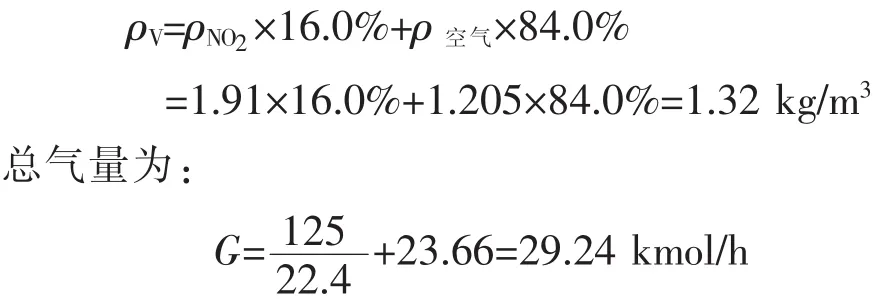

进塔气体在鼓风后可全部假设为NO2,常压20℃下干燥空气的密度为1.205 kg/m3,常压20℃下NO2的密度为1.91 kg/m3。鼓风后混合气体中NO2的含量为16%,空气的含量为84%,则进塔混合气体的密度为:

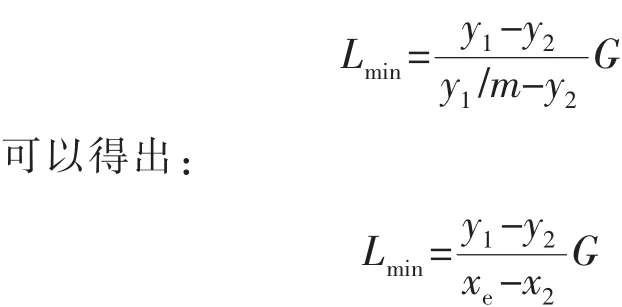

式中22.4——标准状况下气体摩尔体积,L/mol。由下式

式中G——单位时间通过吸收塔任一断面的惰性气体的量,kmol/h;

y1,y2——分别为塔底和塔顶的被吸收组分的气相摩尔比;

x1,x2——分别为塔底和塔顶的被吸收组分的液相摩尔比。

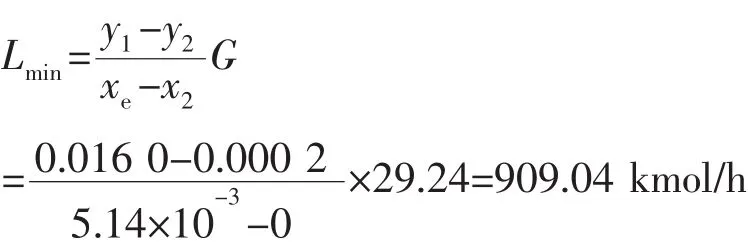

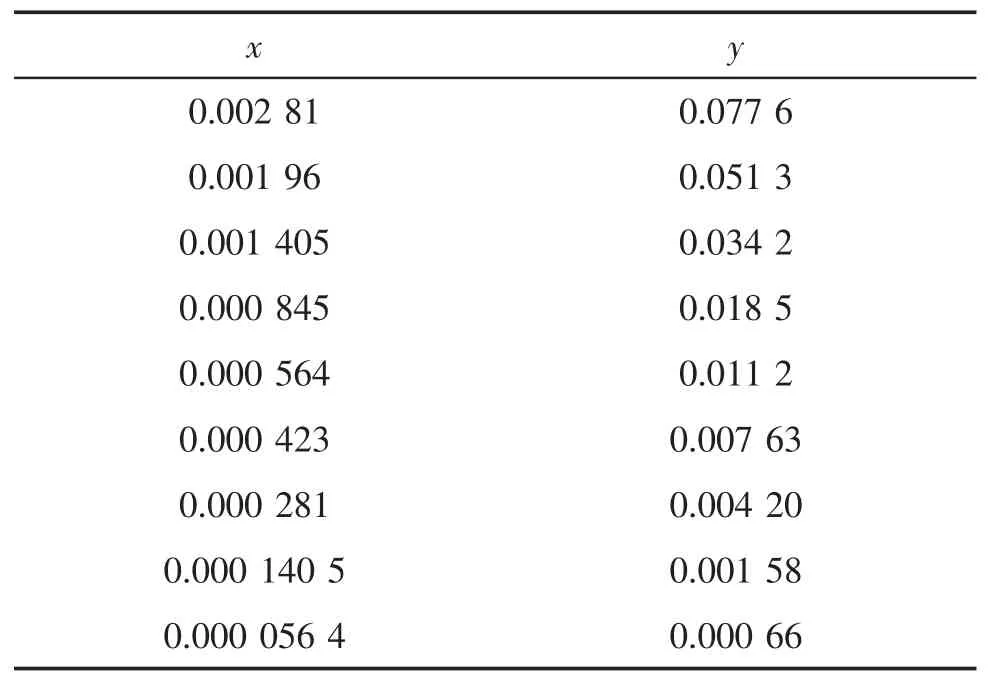

其中,x2=0,由y1=0.016 0查表1得xe=5.14×10-3,G=29.24 kmol/h,y2=0.000 2,则

设实际吸收液量为最小用量的1.5倍,则L=1.5Lsmin=1 363.56 kmol/h

液体的质量流量为:GL=LMH2O=1 363.56×18=24 544 kg/h

1.3 选择填料

填料的正确选择,对塔的经济性有重要的影响。对于给定的设计条件,常有多种填料可供选用,因此需要对各种填料作综合比较,选择比较理想的填料。

表1 H2O-NO2在常压20℃下的平衡数据

填料可为气液两相提供良好的传质条件。选用的填料应满足以下基本要求: (a)具有较大的比表面积和良好的润湿性; (b)有较高的孔隙率 (多在 0.45~0.95); (c)对气流的阻力较小; (d) 尺寸适当,通常不应大于塔径的1/10~1/8; (e)耐腐蚀、机械强度大、造价低、堆积密度小、稳定性好等。

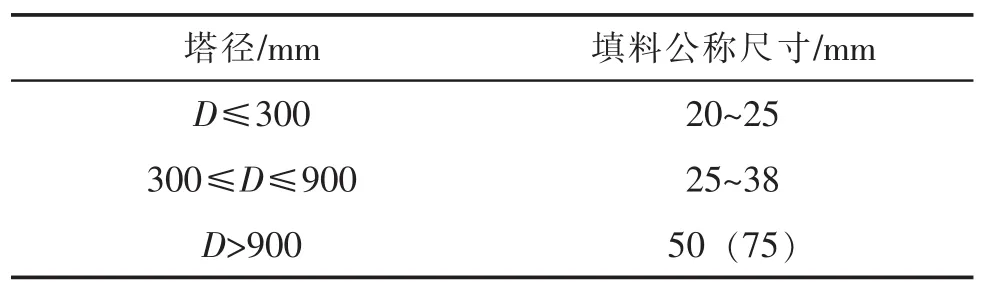

通常,填料尺寸较大,成本就较低,通过能力也较高,而效率则较低。大塔常使用Ø50 mm填料。若使用大于Ø50 mm的填料,则成本的降低和通过能力的提高往往补偿不了分离效率的降低。若使用Ø25 mm以下的小填料,则效率的提高弥补不了由通过能力降低和成本增高带来的缺点。一般推荐按塔径大小选定填料尺寸,如表2所示。

表2 按塔径大小选用填料的推荐尺寸

该系统不属于难分离系统,可用散装填料。系统中含有NO2,有一定的腐蚀性,故考虑选用塑料鲍尔环填料。由于系统对压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能,选用DN38聚丙烯鲍尔环填料。该填料的泛点填料因子φF=184 m-1,压降填料因子φP=114 m-1,比表面积θ=155 m2/m3。

1.4 塔径的计算

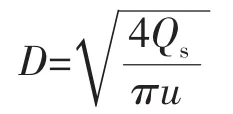

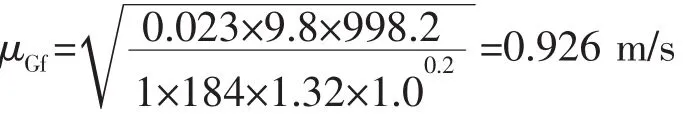

一般情况下,填料塔的内径是根据气体负荷来计算的。依据体积流量公式得:

式中D——塔的内径,m;

Qs——气体的体积流量,m3/s;

u——空塔速度,m/s。

由上式计算出来的塔径,尚需根据有关标准规定进行圆整,以便于塔设备的制造和维修。由上式知,计算塔径的核心问题是确定空塔气速u的值。确定u值的方法可归纳为以下两种。

(1)通用关联图法

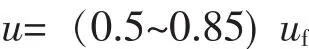

根据Eckert散堆填料泛点和压降通用关联图、Kister和Gill规整填料压降通用关联图及泛点压降公式,可求出填料的液泛气速uf。以此为据,计算空塔气速u。

对散堆填料,

式中u——空塔气速,m/s;

uf——填料的液泛气速,m/s。

对于起泡物系取较低的系数0.5,对于不起泡物系取偏高的系数。若有压降限制,则应以具体计算来确定u值。

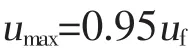

对规整填料,

式中umax——空塔气速的最大值,m/s;

uf——填料的液泛气速,m/s。

若有压降限制,则应根据容许的压力降反算出u值。

(2)实验气体动能因子法

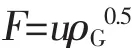

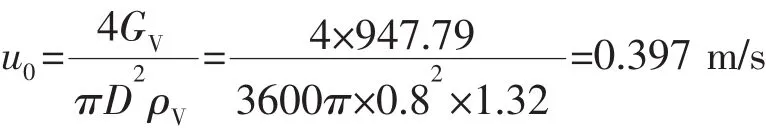

对于高效规整填料,一般通过实验给出适宜的操作气体动能因子F值。

式中F——操作气体动能因子;

u——空塔气速,m/s;

ρG——二氧化氮的密度,kg/m3。由此可计算出空塔气速u。

DN38聚丙烯鲍尔环填料的泛点填料因子φF=184 m-1,压降填料因子φP=114 m-1,比表面积θ=155 m2/m3。

气相: ρG=1.32 kg/m3, μG=0.014 6 mPa·s。

液相:ρL=998.2 kg/m3, μL=1.0 mPa·s。

混合气体的质量流量:GV=947.79 kg/h;液体的质量流量:GL=24 544 kg/h。

通过《实用环境工程手册:大气污染控制工程》中的填料塔液泛点与压降的通用关系图可得横坐标其中,20℃时水的黏度μL=1 mPa·s,ψ=1。由此可得:

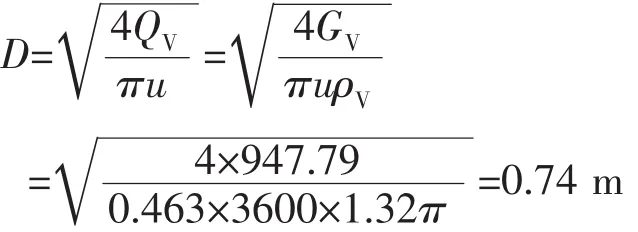

取空塔气速为泛点气速的50%,u=0.926×0.5=0.463 m/s,则填料塔直径为:

当计算出的塔径不是整数时,需根据加工要求及设备定型要求予以圆整。直径在1 m以下时,塔径的间隔为100 mm;直径在1 m以上时,塔径的间隔为200 mm,故取D为0.8 m。实际空塔气速:

1.5 塔高的计算

常采用传质单元法计算填料塔内填料层的总高度。

式中h——填料层总高度,m;

HOG、HOL——气相、液相总传质单元高度,m;

NOG、NOL——气相、液相总传质单元数。

填料层高度与传质单元高度的关系有如下的经验数据:填料层高度25 mm,传质单元高度 0.3~0.6 m;填料层高度38 mm,传质单元高度0.5~0.75 m;填料层高度50 mm,传质单元高度0.6~1.0 m。

传质单元数是吸收困难程度的度量。传质单元数增大,则达到吸收目标所需的塔高随之增大。根据一些吸收塔的经验数据可得传质单元数为3.6~3.8。因此填料层的总高度为h=0.5×3.6=1.8 m。

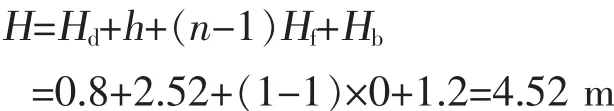

由于计算传质单元数时依据的相平衡数据会有偏差,传质动力学参数HOG的计算会有偏差,因此实际塔内液、气两相流体不可能达到实验条件下的良好分布。此外,为适应操作条件的波动,还应留有调节控制的余地。因此应对填料层总高度的理论计算值进行修正,引入1.3~1.5的安全系数,即填料层总高度h实际=1.4h=2.52 m。

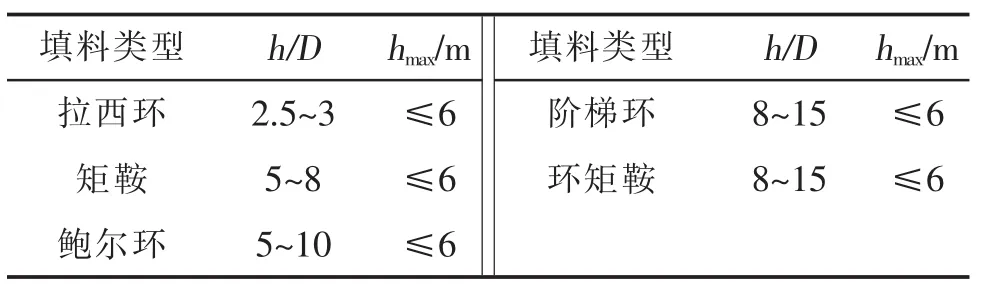

对较高的填料层应分成几段装填,在段间设液体收集分布器,既保证下段填料层中的液体均匀分布,又为上升气体提供一个横向混合的空间,从而减少放大效应,提高填料的传质效率。越是高效的填料塔,合理分段越显得重要。对于散堆填料,一般推荐的分段高度值如表3所示。

表3 散堆填料的分段高度

对于鲍尔环,h/D=2.52/0.8=2.22,由表3知,该填料塔的填料层仅一层即可。

填料塔的高度主要取决于填料层的高度,另外还要考虑塔顶空间、塔底空间及塔内附属装置。填料塔的高度计算如下:

式中H——塔高,m;

h——填料层高度,m;

Hf——液体再分布器的空间高度,m;

Hd——塔顶空间高度,一般取0.8~1.4 m;

Hb——塔底空间高度,一般取1.2~1.5 m;

n——填料层分层数。

Hd(塔顶空间高)一般取0.8 m;Hb(塔底空间高)一般取1.2 m。因为填料层只有一层,所以该填料塔没有液体再分布器,即液体再分布器空间高度为0。因此该填料塔的高度为:

2 结语

草酸生产过程中产生的氮氧化物对人和生物毒害很大,严重污染环境,危及人民的身体健康,因此应建设尾气处理系统,去除尾气中的氮氧化物,以保证尾气达标排放。

用于吸收二氧化氮的填料塔设计直径为0.8 m。该系统不属于难分离系统,可采用散装填料。系统中含有NO2,有一定的腐蚀性,故考虑选用塑料鲍尔环填料。由于系统对压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能,选用DN38聚丙烯鲍尔环填料。填料塔总高度为4.52 m,填料层的高度为2.52 m。

[1]郝吉明,马广大.大气污染控制工程 [M].第2版.北京:高等教育出版社,2006.

[2]李广超.大气污染控制技术 [M].北京:化学工业出版社,2001:144-150.

[3]马广大.大气污染控制工程 [M].北京:中国环境科学出版社,2003:597-605.

[4]党小庆.大气污染控制工程技术与实践 [M].北京:化学工业出版社,2009:328.

[5]陈家庆.环保设备原理与设计 [M].北京:中国石化出版社,2005:508-514.

[6]路秀林,王者相.化工设备设计:塔设备 [M].北京:化学工业出版社,2004:186-187.