某炼油装置稳定塔泄放工况分析

2014-07-09王霞

王霞

(嘉科工程(上海)有限公司)

安全问题在炼油生产中至关重要。炼油装置投资规模较大,生产危险性高。如何有效地避免事故的发生,是炼油装置设计中的一个重要课题。安全泄放系统作为生产安全的最后一道防线,对有效地避免事故、减少灾害损失起很大的作用。安全阀是安全泄放最为常用和有效的途径之一。正确合理地设计安全阀是相关的工程设计人员共同关心的问题。下面以某炼油装置中典型设备稳定塔安全阀的泄放设计来详细讨论泄放量的计算问题。

1 相关工艺流程介绍

该装置为炼油项目中的一个子装置:95万t/a石脑油加氢装置。为达到少于10×10-6的含硫标准,石脑油原料需要进行加氢反应。之后先在分离塔 (设备编号C103,下同)中分离出LCN(催化裂化石脑油切割轻馏分),塔底重组分来到稳定塔(C206)进一步分离出MCN(催化裂化石脑油切割重馏分)。

分离塔塔底重组分先被稳定塔底部MCN物料在稳定塔进料/塔底物料热交换器 (E204)中预加热,然后进入塔中进行分馏。塔顶产品被塔顶空气冷凝器 (E206)部分冷凝,未凝结的含硫酸性气体被排放到下游胺吸收装置。冷凝液进入回流罐(C207),有机烃部分经过回流泵 (G202)送回稳定塔塔顶。冷凝液中的酸性水分离出来送往下游的脱气罐处理。塔底再沸器 (E205)由高压蒸汽加热,进气量由塔板温度进行控制。

2 安全阀的设置

安全阀设置于稳定塔顶部出气管道上。该安全阀保护系统中的设备 (编号C206、 C207、E205、E206、 E204)以及相连的泵和管道。设定压力取其中较低的设备设计压力,即稳定塔的设计压力1.21 MPa。 火灾以外的工况泄放压力为设定压力的110%,即1.331 MPa,火灾工况泄放压力为设定压力的121%,即1.464 MPa。

3 泄放工况

根据引起塔系统超压的不同原因,按照12种典型的工况来讨论泄放情况并进行泄放量的计算。

3.1 出口堵塞

3.1.1 气相出口堵塞

该系统有气相放空管切断阀和调节阀。如果这些阀门错误地关断,就会使气体在系统内集聚,从而引起超压。随着气体的不断增多,塔顶空气冷凝器 (E206)逐渐被不凝气体填满,失去了冷凝的能力,进而回流液也会慢慢减少,最终系统的回流也将停止。这样,该工况最终的情况与以下将要分析的工况5塔回流停止相似 (见本文第3.5节)。具体的计算将在工况5中详细说明。

3.1.2 液相出口堵塞

(1)回流罐有机烃液相出口

如果回流泵 (G202)发生故障停止运行,或者泵出口的调节阀错误地关闭,或者误操作关断了液相出口切断阀,液体就会在回流罐内集聚,引起超压。这时的泄放情况要具体分析。该项目的回流罐设有液位自控高位报警,并且还另设有独立的高液位报警。当液位超过设定高液位时,报警的可靠性较高。从高液位到罐顶部的容积是9 min的泵正常流量。这一时间不足以让操作人员采取纠正措施来解除引发超压的诱因,系统压力也将上升。系统回流停止后,随着液体的不断集聚,塔顶空气冷凝器 (E206)逐渐被液体填满,失去了冷凝的能力。这样,该工况最终的情况与工况5塔回流停止相似。具体的计算见工况5。

(2)回流罐酸性水出口堵塞及稳定塔塔底液相线堵塞

该项目酸性水与稳定塔塔底液体的正常流量相对于容器的气相空间来说都比较小,设备的缓冲时间都超过25 min,并且设有液位自控高位报警和另设有独立的高液位报警。对于这种情况,操作人员会采取纠正措施,所以不需要安全阀泄放。

3.2 异常热量输入

如果蒸汽进气流量调节阀发生故障完全打开,那么进入再沸器的蒸汽流量就会大大超出正常工况下的流量,再沸器就会产生更多的气体,塔顶的气体量将上升,超过塔顶冷凝器的冷凝能力,使气体在系统中积聚,从而引起超压。

3.2.1 再沸器热量的计算

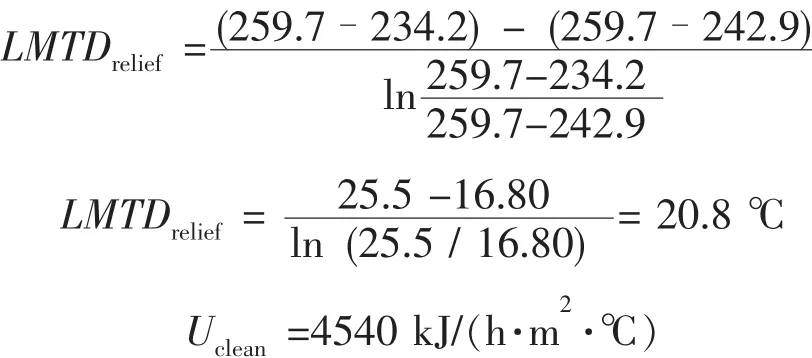

在进行异常热量输入工况的计算时,要采用清洁状态下的传热系数 Uclean,使计算结果足够保守。同时在泄放工况下,塔底液体的沸点升高,再沸器的温差小于正常工况,这时需要进行校正。

上游高压蒸汽的最高压力是4.65 MPa,对应的饱和温度是259.7℃。在泄放压力下,塔底液体的沸点升高到234.2℃,通过试差法,得到其出口温度为242.9℃。

经计算,再沸器换热面积为240.9 m2。

3.2.2 泄放量的计算

用计算出的再沸器热量对塔系统进行模拟计算,使用Pro/II软件。通过计算发现,初始阶段,冷凝器的能力可以将上升的气体全部冷凝。但是泵的输送能力被认为是固定的,随着液体的不断积聚,最终冷凝器被部分积液,冷凝的液体量与正常操作工况相当。在泄放压力下,泄放温度为134℃,泄放量为16 649 kg/h。

3.3 换热管破裂

当再沸器的换热管破裂时,高压蒸汽将泄漏到工艺侧,进入塔系统。

蒸汽泄漏量的计算用孔板的流量公式,并假定换热管两头都破裂,计算直径用换热管的内径。计算时高压侧压力取正常操作压力3.85 MPa,计算得出泄漏量为12 012 kg/h。

将该流量的蒸汽从塔底部加入,用Pro/II进行模拟计算,当再沸器热量为25.12 GJ/h,泄放量为52 899 kg/h。用再沸器进出口温度进行温差校正,则最大可吸收热量不超过25.12 GJ/h。如将热量调低,则模拟显示有水的超饱和析出现象,说明这种情况下塔的操作不稳定。为了得到收敛的计算结果,必须调高再沸器热量。该计算结果更为保守,并且对非最大泄放量的工况不需要更严格的计算。

3.4 自动控制阀失效

自动控制阀失效工况是考虑单个自控阀失效的情况,或完全打开,或完全关闭。

稳压塔系统共有9个自控阀。经过分析可知,进料管线上游的分离塔分离罐 (C202)液位控制阀 (LV-030)完全打开是一种新的泄放工况。当其完全打开时,就会有超出正常工况的进料进入稳定塔,当分离罐内的液体流尽,罐内的气相部分就会进入稳压塔,引起超压。随着气体的累积,冷凝器也就失去了冷凝能力,回流也将逐渐消失。可以认为,由上游进入的气体和正常进料塔板下一块板的上升气体合并,与上层塔板上的残留液体接触,直到塔顶。这一部分的气体就是需要的泄放量。

具体的泄放量计算需要经过软件模拟。首先要计算出控制阀完全打开时可通过的气体量。此时认为控制阀和旁路全都完全打开。正常流量需要的Cv值为85,控制阀的Cv值为170,加上旁路的截止阀完全打开的Cv值85,总的Cv值为255。由控制阀计算软件计算得出,Cv值为255时可通过的气体量为14 042 kg/h。

将分离罐内的气体和正常进料塔板下一板的气体加入到一个新塔的塔底 (该新塔塔板数与进料板上部的塔板数相同),在塔板顶部通入正常回流量的回流液以模拟塔板残留液体,这时塔顶的气体量就是需要泄放的气体量。计算得出泄漏量为51 113 kg/h。

当控制阀设计不当,或者旁路阀选取过大时,由控制阀引起的上游气体的流入往往会引起较大的泄放量。这时就需要校核控制阀的设计,必要时还应采取铅封旁路阀的措施等。

3.5 塔回流停止

如果回流泵意外停转,或者回流管线上的阀门被错误关闭,回流无法进入塔系统,并且由于回流液的集聚逐渐使塔顶冷凝器失去能力,就会引起系统超压。

通过对比我们发现,工况4自动控制阀失效具备了塔回流停止工况所有的不利条件,同时还有上游流入的气体量,所以塔回流停止工况的泄放量小于工况4的泄放量。

3.6 进料停止

进料阀关闭后,塔系统的进料就停止了,但这时塔底的再沸器、塔顶的冷凝器和回流泵仍将继续工作。塔底物料在泄放压力下沸点升高,因而有效温差缩小,再沸器的热量将会降低。另外,塔顶温度的提高,也使冷凝器的冷凝能力得到了提升。模拟计算显示,这时所有的上升气体都可以被冷凝,且回流量与正常工况相近,因此不需要泄放。

3.7 外部火灾

当外部发生火灾时,火灾的泄放量根据地面或者可积液平面以上7.62 m范围内液体润湿的面积来计算。该项目取用的火灾范围直径为24.2 m。根据设备布置总图知,设备C206、E205、C207和E204A/B在火灾范围内,所以都要考虑泄放量。

液体的潜热统一取塔顶第一块塔板的物料在泄放压力下的值,这样计算结果更为保守。将几台设备各自的泄放量相加,得到泄放量为29 906 kg/h。

3.8 冷却水停止

该系统未采用水冷,所以这一工况不存在。

3.9 全厂停电

当发生全厂停电时,塔顶的空冷器风扇停转,可以近似认为失去冷凝能力,回流泵停转。上游的液体进料会维持一段时间,之后上游系统内残留的气体就会流入塔系统。再沸器的热源高压蒸汽仍然继续供应。这样,再沸器产生的气体和上游流入的气体不能被冷凝,就会产生超压。

再沸器产生的气体量的计算类似于火灾的计算。由蒸汽流量得出的冷凝放热量和由温度校正得出的传热量的平衡计算,再沸器的热量取15.62 GJ/h, 液体的潜热取塔顶第一块塔板的物料在泄放压力下的值,这样得到再沸器产生的气体量为57 598 kg/h。由上游流入的气体量经控制阀计算软件求得为9706 kg/h,总的泄放量为67 304 kg/h。

3.10 全装置仪表空气故障

在全场仪表空气故障的工况下,与稳定塔系统相关的各自控阀门都停在事故安全位置上。列出相关的阀门及其事故位置,经分析可得,在这一工况下进料、回流及进入系统的高压蒸汽均停止,这样就没有引起系统压力升高的因素,所以无泄放。

3.11 蒸汽停供

蒸汽停供使进入系统的热源消失,不会引起超压,无泄放。

3.12 其他工况

其他工况是指不属于以上11种典型工况的特殊工况,包括止回阀失效倒流、热膨胀、吹扫阀门误操作等。

该塔系统的管线上连接有氮气吹扫接头。如果工人误操作,在正常操作时打开了氮气阀门,系统压力将会升高。氮气充满系统后,冷凝器就失效,这样所有的塔顶气体和进入系统的氮气都应被泄放。

氮气线上的阀门为38 mm的截止阀,查供货商资料其Cv值为25,用控制阀计算软件计算得到上游压力为1.42 MPa,下游在泄放压力为1.331 MPa情况下,流量为2523 kg/h。加上塔顶正常工况时的气体量18 302 kg/h,总的泄放量为20 825 kg/h。

4 总结

通过以上分析可知,该系统的最大泄放工况为工况4,即自动控制阀失效工况。由于上游的控制阀全开,导致上游分离罐内的液体很快流尽,其中的气体由于大的压差存在被大量地带到下游,从而引起泄放。全厂停电也是较大泄放量的工况。对于再沸器由蒸汽供热,而热负荷又比较大的塔系统,全厂停电工况的泄放量往往都较大,应当重点分析。

[1]American Petroleum Institute.API STD 521–2007.Pressure-Relieving and Depressuring Systems[S].Washington(USA): API Publishing Service,2007:22-65.