连续机组带钢跑偏的防偏及纠偏

2014-07-08王明龙鄂世伟孟祥东徐科明

王明龙,鄂世伟,孟祥东,徐科明

(中冶赛迪工程技术股份有限公司,重庆 401122)

0 引 言

在带钢连续机组中,随着生产工艺及装备技术的提升,机组生产速度越来越快,处理带钢的厚度越来越薄、宽度越来越宽,机组产量也随之增大,这就使得机组无故障运转、卷取边缘的对齐等问题更加难于保证。同时由于机组速度的提高,为了保证机组的连续生产还要相应地增加活套套量,这进一步加剧了带钢的跑偏,在大套量活套内的"不跑偏"更难以保证。因此,为了满足生产需要,提高生产效率,本文对机组带钢跑偏的起因、防偏及纠偏的方法进行讨论研究,为连续机组的设计、生产提供了指导。

1 连续机组中带钢跑偏的起因

连续机组中,带钢运行过程中通过各种辊子,在此过程中带钢与辊子表面接触产生一定的摩擦阻力,在摩擦阻力界限内,带钢上各点与辊子中心线成直线行走,带钢张力沿辊子中心线截面上分布均匀,此时带钢垂直辊子中心轴运行,无侧向分力及位移,未产生跑偏现象。

但是在实际生产过程中,由于受到复杂多变外界因素的干扰影响,使带钢的运行条件发生了变化,带钢受力情况发生了改变,进而产生了跑偏现象。

在连续机组中,带钢跑偏现象可通过受力分析的方法来解析。如图1 所示,带钢与辊子之间夹角不是90°。

图1 中,带钢主动,辊子被动,分析辊子对带钢的作用力F,横向作用分力F1使带钢产生横向移动(带钢中心线偏移辊子中心线,即跑偏)的趋势,如果横向分力F1大于辊子对带钢的横向摩擦力,带钢就可移动到新的位置,产生横向位移,产生跑偏。在实际的连续生产中,这种微弱的调整总是在进行的,也由于这种调整作用的存在使得带钢的跑偏原因更加复杂。

图1 带钢跑偏的受力分析

在连续机组中,产生跑偏现象的主要因素有以下几种[1-2]:

1)带钢一侧边缘与直线偏离,即带钢镰刀弯。此种情况下,带钢上各点受力方向与带钢运行方向成一定夹角,将产生横向作用力,进而产生跑偏。这种跑偏量的大小与镰刀弯的弯曲程度(即带钢一侧边缘与直线的偏离程度)、带钢张力的大小以及两根辊子之间的间距有关。

2)与带钢接触的辊子几何形状有关。辊子在加工完成后可能呈锥形或圆柱形,另外辊子在长期运行中由于单边磨损大也会呈锥形。而锥形辊对带钢摩擦阻力分布不均匀,粗的一端对带钢的摩擦阻力要大,使带钢总是向粗的一端跑偏。此类跑偏现象中,辊子的锥度小,带钢所受摩擦阻力分布不均匀程度小,跑偏也就小;辊子的锥度大,带钢所受摩擦阻力分布不均匀程度大,跑偏也就大。

3)相邻两辊轴向中心线不平行。由于带钢总是有与辊子轴向中心线成直角的趋势,如果带钢在两个互不平行的辊子上运行,就会产生带钢跑偏。这种跑偏现象由于两辊轴向中心线不平行,使带钢一侧的张力变大,而另一侧的张力减小,从而使带钢产生了变形,形成了“镰刀弯”,而“镰刀弯”的产生又在一定程度上减小了带钢的跑偏量,但是对带钢表面的板型产生了不利影响,降低了带钢质量。

4)辊面质量。如果辊子表面粗糙度不一,同样会由于带钢表面所受摩擦阻力的不均匀而产生跑偏现象。

5)夹送辊两端压力不均匀。带钢在夹送辊之间夹送时,若夹送辊两端的压力不均匀,则带钢受到夹送辊的摩擦阻力也不均匀,会产生与锥形辊类似的跑偏现象,即带钢向压力小或两夹送辊间距大、摩擦阻力小的一侧移动。

除了上述一系列影响因素外,在带钢的连续机组中还有许多其它各式各样的扰动因素,这里不再一一列举。

总之,引起带钢跑偏的原因很多,要从量上准确确定带钢的跑偏量非常困难,但是通过对带钢运行过程中辊子的受力情况及对带钢跑偏的各种因素的分析可知:在其它工况不变的情况下,提高带钢的单位张力,可降低带钢的跑偏;同样,带钢自由段越长跑偏量也会越大。

2 连续机组中带钢的“防偏”措施

可以利用带钢的跑偏机理,抑制带钢的跑偏。如果防偏措施选择恰当,带钢在运行过程中产生的跑偏可以被有效抵消。连续机组中常用的“防偏”措施有:

1)采用侧导板或侧导辊装置。在带钢较厚、机组速度及张力较低的情况下或者在带钢的穿带对中时,可以通过对带钢两侧的刚性限制,使带钢在机组中心线上运行。在连续机组入口段的穿带过程中使用广泛。

2)在机组中适当设置定心辊。常见的定心辊有双锥辊和鼓形辊。根据螺旋作用原理,带钢两侧受到由边缘指向中心的摩擦阻力,使得带钢自动向机组中心线运行,起到定心作用。另外,当带钢跑偏时,带钢与跑偏侧的辊面接触面积增大,带钢边缘与辊面的线速度差也增大,造成带钢在该侧受到指向中心的摩擦阻力增大,从而使带钢向辊子中心运行,起到定心作用。

3)调整托辊轴向中心线垂直度。托辊轴向中心线在水平方向上倾斜了一个角度,根据带钢的受力分析,带钢运行过程中,托辊为自由辊(无动力),托辊对带钢运行起到阻碍作用。如果相邻托辊之间夹角不是90°,带钢将受到沿托辊轴线方向的一个横向摩擦阻力,使带钢向辊子的某一侧移动,直到带钢与托辊轴向中心线的夹角变成90°。此种防偏措施常用于卧式活套摆动门及底部托辊。

在连续机组中,适当的防偏措施可以有效地防止带钢跑偏。但是此类措施也在不同程度上会对带钢表面产生损伤,所以在对带钢质量要求较高的连续机组中应用并不是特别广泛。

3 连续机组中带钢的纠偏措施

连续机组中除了带钢的防偏措施外,纠偏措施也是一种行之有效的措施。连续机组中的纠偏设备一般都有各自独立的CPC 系统,由该系统驱动执行机构动作,将带钢纠正到机组中心线上。根据纠偏工作原理的不同,纠偏措施一般可分为比例纠偏(P 型纠偏)、积分纠偏(I 型纠偏)、比例积分纠偏(PI 型纠偏)以及开卷机、卷取机纠偏。根据纠偏设备分类,一般又可分为单辊、双辊及三辊纠偏。下面按工作原理的分类方法对其进行介绍[3-4]。

3.1 比例纠偏(P 型纠偏)

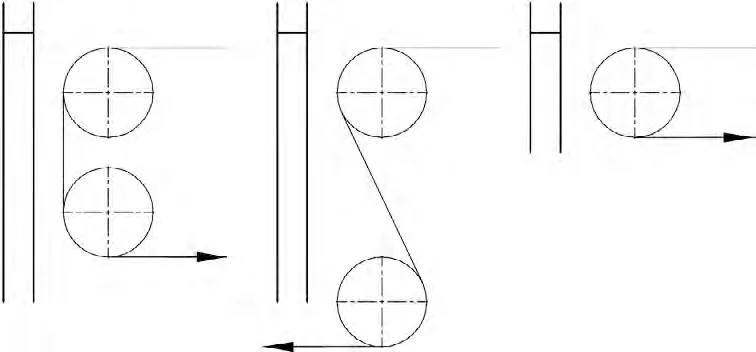

比例纠偏又叫P 型纠偏,适用于安装在前后位置较小的场合。比例纠偏的摆动转轴靠近入带方向,纠偏动作是通过活动框架的旋转带动出带侧带钢进行移动,从而达到纠偏的目的。该类纠偏的特点是:需要较短的自由进带(一般要求不小于2 倍带宽)和自由出带距离即可;只能纠正出带偏差而不能纠正进带偏差;最大纠偏能力受到进带与出带间距的制约。图2 为几种常见的比例纠偏形式。

图2 比例纠偏简图(P 型纠偏)

3.2 积分纠偏(I 型纠偏)

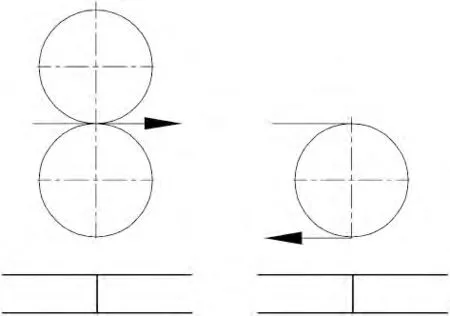

积分纠偏又叫I型纠偏,该纠偏方式一般应用于有较长进带距离(一般认为大于20 倍带宽)的情况下。当带钢出现跑偏现象时,活动框架带动纠偏辊摆动一定的

角度,使进带平面与纠偏辊的辊轴中心线形成一定夹角,通过螺旋作用,形成一个指向机组中心线的轴向分力,使带钢回到机组中心线上。该类纠偏的特点是:在纠正出带偏差的同时也能纠正入带偏差;由于是通过“辊效应”进行的纠偏使得响应较慢,需要较大的安装位置。图3 是几种典型的积分纠偏形式。

图3 积分纠偏简图(I 型纠偏)

3.3 比例积分纠偏(PI 型纠偏)

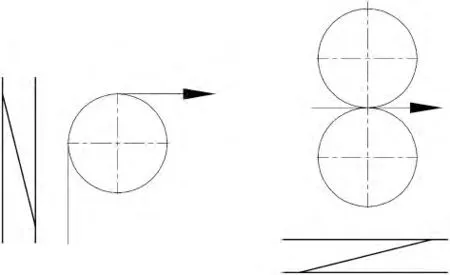

比例积分纠偏又叫PI型纠偏,该纠偏方式在连续机组中得到了广泛应用。此方式通过一四杆机构来摆动装有纠偏辊的活动框架,使带钢横向移动(P 型纠偏),同时又能使带钢与纠偏辊轴中心线之间形成一定角度(I 型纠偏),两者恰当的组合就形成了比例积分纠偏。该类纠偏的特点是:既能对出带进行精确纠正,又能对进带进行一定的纠正;需要一段较长的自由进带距离(大于8 倍最大带宽),对于自由出带距离可以短些(5 倍最大带宽)。图4 为几种典型的比例积分纠偏形式。

图4 比例积分纠偏简图(PI 型纠偏)

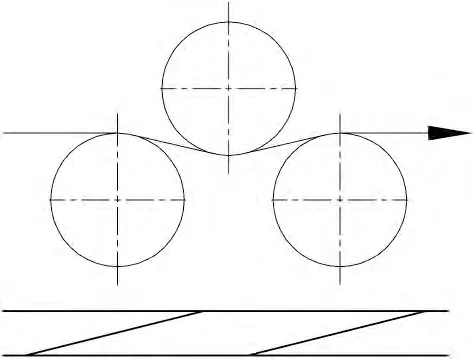

3.4 三辊纠偏

三辊纠偏本质上是一种比例积分纠偏(PI 型纠偏),一般应用于带钢张力较大或带钢较厚的工况,带钢不需要在纠偏辊上包绕较大角度就能起到纠偏作用,减少了带钢包绕辊子时的塑性变形。图5 就是一种典型的三辊纠偏形式。这种纠偏方式的纠偏效果,需要保证纠偏辊与带钢之间有足够的摩擦力,摩擦力的大小可通过纠偏辊径和上辊的下压力来调整。这种纠偏的特点是既能对出带进行精确纠正,又能对进带进行一定的纠正调节。

图5 三辊纠偏简图

4 结 语

在连续机组中,带钢跑偏是无法避免的,跑偏起因多种多样,要想完全避免跑偏非常困难。但是通过合理的配置防偏、纠偏装置,即可卓有成效地控制带钢的跑偏。

[1] 周国盈.带钢精整设备[M].北京:机械工业出版社,1979.

[2] 张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

[3] 陈勇,李天石.带钢的纠偏控制[J].机床与液压,2003(6):191-192.

[4] 谢忠亮.带钢的跑偏及纠正[J].本溪冶金高等专科学校学报,2003(2):14-16.

(编辑 启 迪)