含时变刚度和齿侧间隙的斜齿轮系统非线性振动分析

2014-07-05程联社

□ 程联社

杨凌职业技术学院 陕西杨凌 712100

与直齿轮相比,斜齿轮传动系统的振动情况更为复杂,从单自由度振动拓展为多自由度振动,包括齿轮的扭振、横向弯曲振动、轴向振动、齿轮体的圆盘振动等[1]。对于一般斜齿轮系统来说,齿轮副圆周方向上的扭转振动是占主导地位的,在研究斜齿轮副动态啮合的线性特性时,忽略其它振动传动的影响可以满足工程上的需要[2],因此可以把斜齿轮系统象直齿轮那样简化成齿轮副的扭振系统来分析。

扭振模型是斜齿轮传动动力学模型的一种基本形式,但是,由于齿侧间隙和时变刚度等的存在,斜齿轮系统的振动都是非线性的,关于非线性的研究也成为该领域研究的热点问题。刘国华[3]等在研究分析了多种非线性因素的基础上,提出了把油膜作为齿轮之间的质量-弹簧-阻尼系统的假设,建立了相应的动力学模型。李瑰贤[4]等以接触线的长度变化代替齿轮瞬时啮合刚度的变化,建立了含时变刚度的单自由度扭振非线性动力学模型,并采用四阶变步长Runge-Kutta法求解,获取了齿轮副的动载系数。王玉新[5]等用多尺度方法研究了考虑轮齿时变刚度和静态传递误差激励的齿轮系统的动态特性,给出了求解方法及稳态解的解析表达式。这些研究对时变刚度、油膜力等非线性因素具有考虑,但是对于时变刚度和齿侧间隙,则缺乏一种简洁而完备的表达。

笔者对此也作了研究,建立斜齿轮副的纯扭振动模型,对时变刚度和齿侧间隙这两种非线性因素进行分析,给出其简洁的表征方法并纳入纯扭振动模型中。对所建立的非线性动力学模型进行求解,分析非线性因素的影响。

1 斜齿轮副纯扭振动模型的建立

图1所示为一对斜齿轮副的扭振动力学模型,根据牛顿运动方程,可得:

式中:θi(i=a、p)分别为主、从动齿轮的中心点绕轴向的扭转振动角度;Ii(i=a、p)分别为主、从动齿轮绕其轴线的转动惯量;Ti(i=a、p)分别为作用在主、从动齿轮的外载荷力矩;Ri(i=a、p)分别为主、从动齿轮的节圆半径;e(t)为静态传递误差;kn、cn分别为啮合刚度和阻尼;β为螺旋角。

▲图1 斜齿轮系统纯扭振动力学模型

系统的动态传递误差为:

设x(t)为系统动态传递误差与静态传递误差之间的差值,则有:

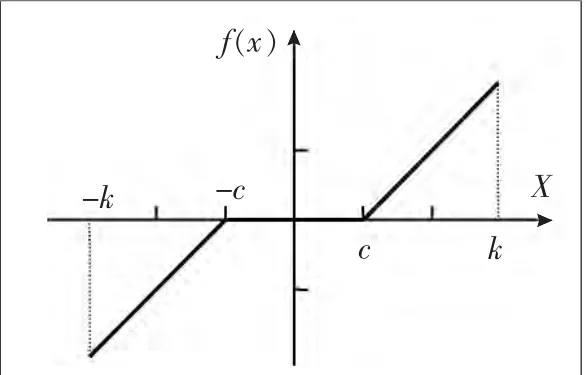

若 f[x(t)]为齿侧间隙的非线性描述函数[6]:

式中:c为齿侧间隙。

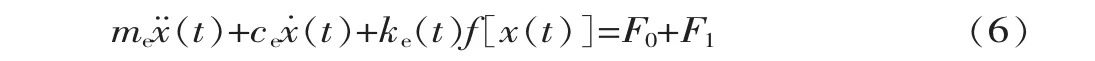

联立式(1)、(2),化简可得一个单自由度的数学模型:

2 非线性因素分析及表征方法

针对时变刚度和齿侧间隙这两种典型的非线性因素进行分析,研究其在动力学模型中的表征方法,为斜齿轮非线性动力学模型的求解奠定基础。

2.1 刚度的时变性及表征方法

在斜齿轮啮合过程中,轮齿啮合的接触线是倾斜的,且同时啮合的轮齿对数较多(一般≥3),为了简化起见,假设载荷在接触线长度方向上均匀分布,这样就可以用齿轮副接触线长度的变化代替瞬时啮合刚度的变化,来求解一对斜齿轮副的时变啮合刚度。

如图2所示,平面ABCD为一对斜齿轮的啮合平面,AD=εαPb(Pb为基圆齿距),AB=CD=B(B 为斜齿轮副的齿宽),BE、DF均为齿轮副的啮合接触线,βb为齿轮副的基圆螺旋角。其中:εα、εβ分别为斜齿轮副的端面和轴向重合度。

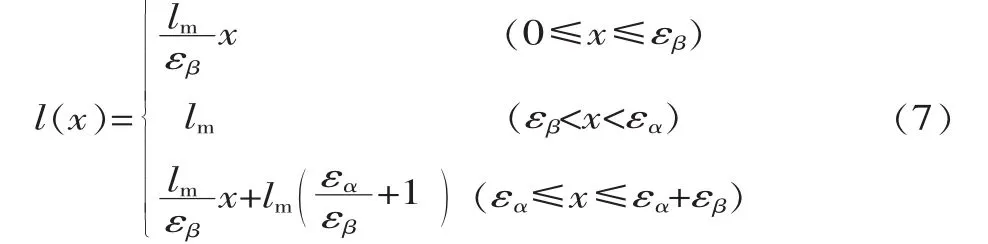

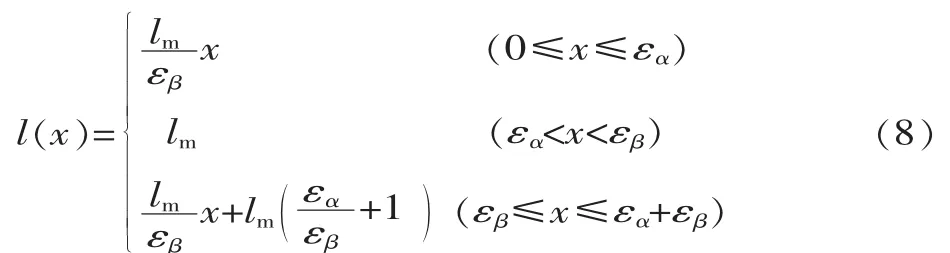

于是,一对相啮合的轮齿接触线长度的变化曲线如图3所示,从A到BE以及从DF到C这两段可以看成是线性的,从BE到DF,接触线长度不变,且为lm。

▲图2 斜齿轮啮合平面

▲图3 一对轮齿接触线长度变化曲线

故接触线长度函数的表达式为:

由于斜齿轮副的总重合度大于1,则有时会存在多对轮齿的接触,这样就会有多条接触线共同来分担载荷。图4为在一对轮齿啮合过程中的各条接触线长度的变化曲线,而在实际啮合过程中接触线的总长度即为这几条接触线长度之和,如图5所示。

根据前面的假设,设斜齿轮副动态啮合刚度与接触线之间的关系为:

式中:kl为刚度与接触线之间转化的一个系数;l(t)为接触线长度。

▲图4 多对轮齿啮合接触线变化曲线

▲图5 接触线总长度随时间变化曲线

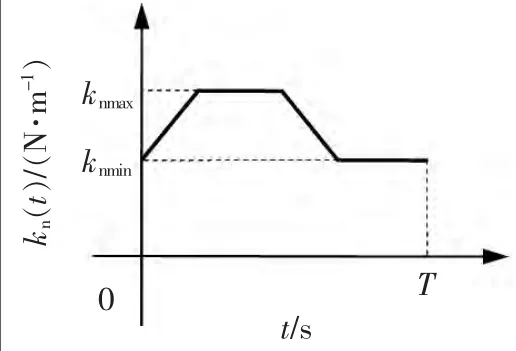

若km为斜齿轮副的平均啮合刚度[7],la为一个周期内接触线的平均长度,则kl=km/la。 于是,在 一 个 周 期 T [T=60/(n1z1)]内,斜齿轮刚度变化曲线如图6所示。

▲图6 一周期内刚度变化曲线

把刚度随时间变化的函数用傅里叶级数展开,并针对某斜齿轮传动系统,通过编程计算得到该齿轮副的时变啮合刚度曲线及各阶傅里叶展开曲线,如图7、图8所示。

▲图7 斜齿轮刚度曲线及一、三、五阶傅里叶展开曲线

▲图8 斜齿轮刚度曲线及五、七、九阶傅里叶展开曲线

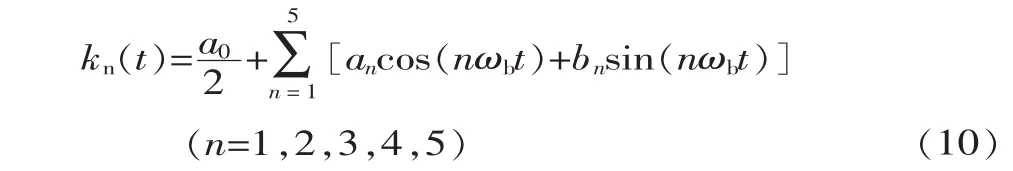

通过对比可知,前五阶傅里叶级数展开的曲线与原时变刚度曲线基本吻合,其精度可以满足一般计算要求,可以采用前五阶傅里叶展开式来代替原时变刚度的分段函数,即:

式中:an、bn为傅里叶系数;ωb=2π/T。

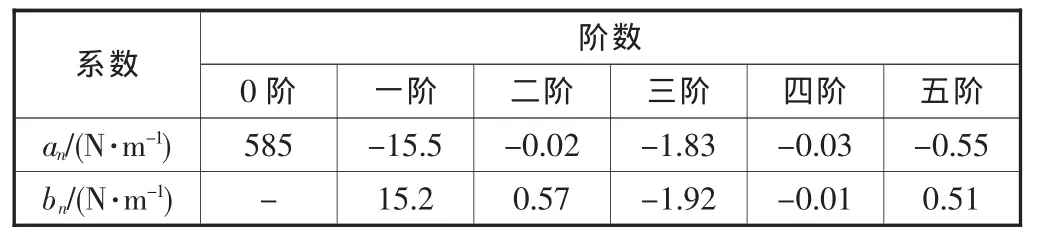

在代入非线性动力学模型中时,需先计算确定系数an、bn和ωb。对于本文所研究的某斜齿轮传动系统,系数见表1。

2.2 齿侧间隙的表征分析

对于如式(5)所示的间隙函数,其曲线形式如图9所示,在[-k,k]范围内用高次多项式进行拟合,拟合结果如图10和图11所示。

▲图9 齿侧间隙描述函数

▲图10 齿侧间隙函数及一、三、五阶拟合曲线

▲图11 齿侧间隙函数及五、七、九阶拟合曲线

表1 时变刚度表达式中的系数(×10)

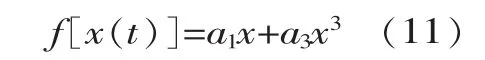

对比图10、图11,可知多项式次数取得越高,拟合的精度也就越高,但是当次数高于7次以后,多项式次数的提高对拟合精度的提高已经不明显了。实际上,三次多项式已经能够反映齿侧间隙描述函数的总体变化趋势,所以为了之后分析的方便,可以用三次多项式来拟合齿侧间隙描述函数,即:

对于笔者所研究的某斜齿轮传动系统,齿侧间隙为c=5×10-5m,则取k=2×10-4m, 可得:a1=0.344,a3=1.201×107。

3 模型求解及非线性因素的影响分析

3.1 模型简化及求解

根据前面的分析,把式(10)、式(11)代入式(6)

对于笔者研究的某传动系统中的一对斜齿轮副,式(12)中的基本参数值见表2。

表2 各参数数值表

设置初始条件为:

x(0)=3.938×10-5m,˙(0)=3.165m/s。

这样,在不考虑齿轮误差的情况下,采用数值解法可以求解式(12)的动力学模型。

3.2 齿宽对时变刚度的影响分析

根据斜齿轮轴向重合度计算公式[8]:

可知齿宽与轴向重合度εβ之间是正比例关系,而εβ是决定时变刚度变化幅值的重要变量。

图12为该对齿轮副在时间范围内随轴向重合度εβ的变化图,从图中可以看出,随着轴向重合度εβ(或者齿宽B)的增大,斜齿轮的平均啮合刚度也会随之增大,但是齿宽的变化不影响啮合刚度的时变周期。

时变啮合刚度的变化幅值与轴向重合度εβ(或者齿宽B)关系密切,轴向重合度εβ越接近1,时变刚度的幅值越小,且在εβ=1(或整数值)时约为零。由此,在设计斜齿轮时,应合理选择齿宽,尽量满足轴向重合度εβ在1(或整数值)附近,以减小时变啮合刚度带来的冲击。

3.3 齿侧间隙对系统振动的影响分析

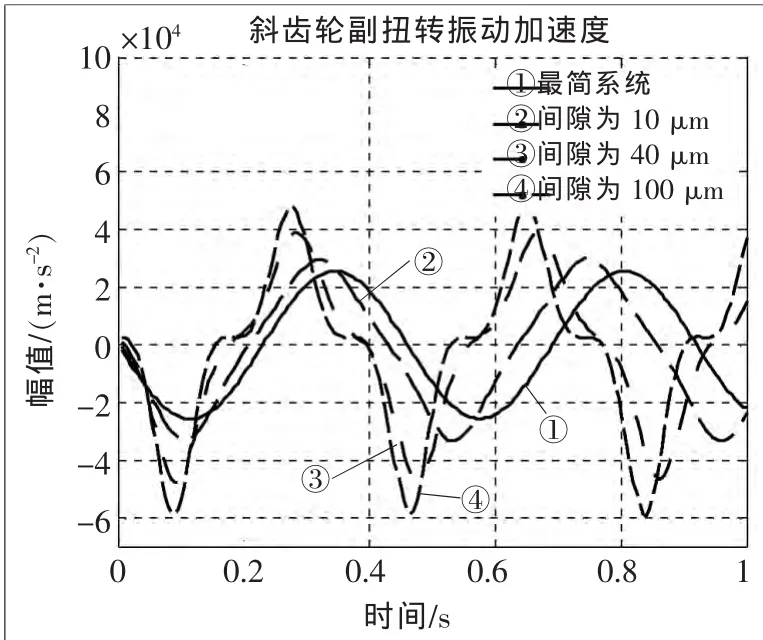

如图13为不同齿侧间隙系统的扭振加速度曲线图,其中最简系统曲线为不考虑齿侧间隙的计算结果。可以看出,间隙的大小对系统振动加速度的影响还是很明显的。为了更好地分析间隙的影响,笔者选择加速度最大值、加速度幅值和加速度的均方根值作为评价指标[6],评价齿侧间隙的大小对系统振动的影响程度,如图14所示。

▲图 12 时变刚度随εβ变化图

在图14中,随着齿侧间隙的增大,3个评价指标均随之增大。当间隙从0增大到60μm时,这3项指标几乎都是直线增加,其中振动加速度的幅值增加最快,相比最简系统增大了93.13%,而振动加速度的均方根值相比最简系统也增大了44.19%,这也说明噪声也增大了约50%。当间隙大于60μm时,振动加速度的这3项指标随着间隙的增大变化不太明显,但是总体的趋势还是增大的。

4 结论

(1)在考虑时变刚度和齿侧间隙这两种非线性因素的条件下,建立斜齿轮副扭转振动的单自由度模型。

(2)给出了时变刚度和齿侧间隙的表征方法,并代入动力学模型中进行数值求解。

(3)分析了齿宽对时变刚度的影响,结果表明齿宽影响时变刚度的幅值,若合理设计齿宽,使轴向重合度εβ越接近1,则时变刚度的幅值越小,且在εβ=1(或整数值)时约为零。

4)分析了齿侧间隙的大小对系统的影响,对于本文研究的斜齿轮副,间隙较小(<60μm)时,系统振动受间隙影响剧烈,间隙较大(>60μm)时,系统对间隙的变化不太敏感。

▲图13不同间隙系统的扭振加速度曲线

▲图14齿侧间隙对振动加速度各项指标的影响曲线

[1] 唐增宝,钟毅芳.齿轮传动的振动分析与动态优化设计[M].武汉:华中理工大学出版社,1994.

[2] 何晓舟,陈上达,王培鞭,等.斜齿轮的刚度计算及扭振系统固有频率的分析[J].重型机械,1990(4):19-24.

[3] 刘国华,李亮玉,李培明,等.含间隙和时变刚度的齿轮系统非线性动力学模型的研究 [J].机械设计,2008,25(5):27-30.

[4] 李瑰贤,马亮,林少芬.宽斜齿轮副啮合刚度计算及扭振特性的研究[J].南京理工大学学报,2002,26(1):35-39.

[5] 王玉新,柳杨,王仪明.考虑啮合时变刚度和传递误差的齿轮振动分析[J].机械传动,2002,26(1):5-8.

[6] 李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1997.

[7] GB/T3480-1997渐开线圆柱齿轮承载能力计算方法[S].北京:中国标准出版社,1998.

[8] 孙恒,陈作模.机械原理 [M].北京:高等教育出版社,2001.