轿车一体化关门系统设计

2014-07-05王锡雄阚树林曹召锋

□ 王锡雄 □ 阚树林 □ 曹召锋

上海大学 机电工程与自动化学院 上海 200072

门锁是轿车门系统中的关键部件,同时关系到轿车整体的可靠性、安全性和舒适性。行车中未关好车门是一种非常危险的情况,可能导致乘员飞出车门的严重后果。针对这一现象,现有的车门锁大都只能用显示灯提示未关好车门,无法采取有效应对措施,因此急需设计一种能自动检测并关门的装置,解决安全隐患。

从目前国内外汽车门锁市场的发展特点来看,普通锁供大于求,而中高档锁具有市场发展潜力[1]。由于我国门锁行业发展起步较晚,加上国外同行的技术封锁,有关一体化关门系统的研究几乎是空白,导致了我国本土企业生产的汽车门锁还是以传统的普通锁为主,因此急需高档锁的相关技术来开拓市场。

针对目前技术和市场上的迫切需要,本文所介绍的一体化关门系统,是一种安全可靠、针对高级轿车开发的高档门锁配件,在轿车上安装该系统,减小了关门需要的力,降低了闭门噪声,具有很强的可靠性和鲁棒性,经实验验证,它能有效防止门锁的损坏,大大增加了行车的安全性和舒适性。

1 系统工作原理

一体化关门系统是一项舒适安全配置,能自动检测出车门未关好的情况,并自动吸合车门至完全关闭状态。

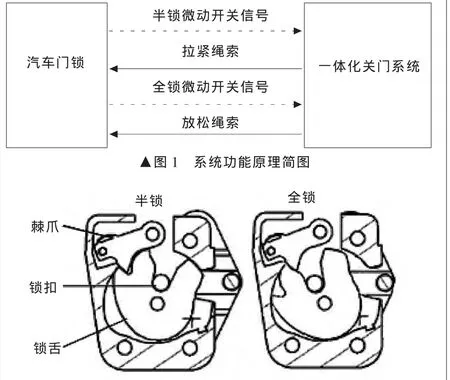

该系统的工作原理如图1所示,关门系统通过检测锁体传来的开关状态信号,确定锁体的锁位状态;若锁体处于半锁锁位,则控制微电机收紧绳索,产生闭锁动作,转动锁舌,将锁体锁入全锁状态。

▲图2 车门锁结构与锁位示意图

根据国家标准,汽车车门锁一般设计为半锁与全锁两种锁位。如图2所示,汽车门锁主要由棘爪、锁舌、锁扣、若干个扭簧、铆钉和轴等零件组成[2]。关门时,锁扣平移推动锁舌绕其轴转动,至半锁或全锁锁位时,棘爪在扭簧力的作用下复位卡入锁舌中,完成关门动作。开门时,执行机构推动棘爪向上转动,使其与锁舌分离,车门会在密封力的作用下带动锁扣向右平移,转动锁舌直至与锁扣分离,完成开门动作。

若关门的闭锁力不足以克服车门密封力使车门完全关闭,门锁进入半锁锁位,半锁是一种安全锁位,设计强度仅为全锁的一半[3],3种锁紧位置的强度见表1。一体化关门系统能通过安装在门锁内的微动开关,快速识别出半锁状态,并产生关门动作,防止车门未关闭的现象发生。此外,安装了一体化关门系统后,关门时只需要轻轻带上车门,触发半锁信号,控制器会自动将车门完全关好。这种关门方法可以将闭锁力控制在合理的设计范围内,在保证完成关门的同时,减小了关门时锁扣对锁舌和棘爪的冲击,间接增加了门锁的使用寿命。

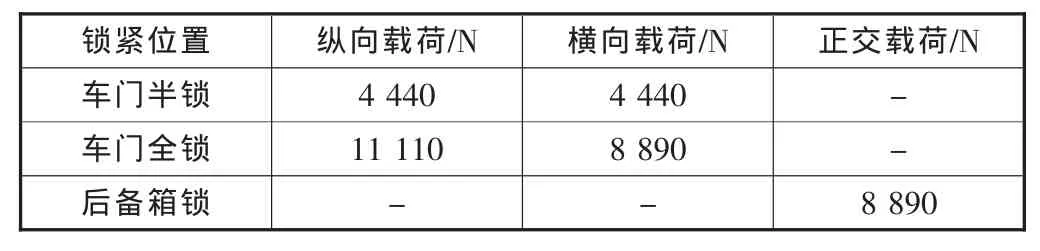

表1 锁紧位置强度要求

2 机械结构设计

经实测,关门系统至少必须产生300N的拉力才能克服车门密封力,完成闭锁动作。考虑到安全系数,一体化关门系统的设计闭锁力为500N,该传动机构示意如图3所示,分别采用了蜗轮蜗杆传动、一对外啮合斜齿轮传动和一个行星轮系。

蜗杆的头数为1,它不但保证了较大的传动比,还使机构具有自锁的特点。行星轮系的使用,在降低噪声的同时,保证了较大的传动比,使整体尺寸更加紧凑,节省了车门内的安装空间。

齿轮系的所有齿轮均采用了渐开线斜齿圆柱齿轮,能够有效地减小传动冲击和噪声,提高了齿轮的承载能力。其中双联斜齿轮设计为旋向相同,使轴向力相互抵消。

斜齿轮、蜗杆与壳体的材料选用了聚甲醛(POM),该材料具有较高的拉伸强度和抗疲劳强度,同时还具有良好的耐磨性和一定的自润性[4]。整个机构的设计在保证强度的同时,大大减小了机构的质量,齿轮润滑方式选用了脂润滑,省去了油液润滑循环系统。

齿轮轴同时承受径向的剪切,以及轴向和周向的摩擦,对其强度、韧性以及表面耐磨性都有较高的要求。为此齿轮轴材料选用了20CrMnMo,该材料经过渗碳淬火处理后,具有较高的表面硬度和抗弯强度,低温回火后具有良好的综合力学性能。

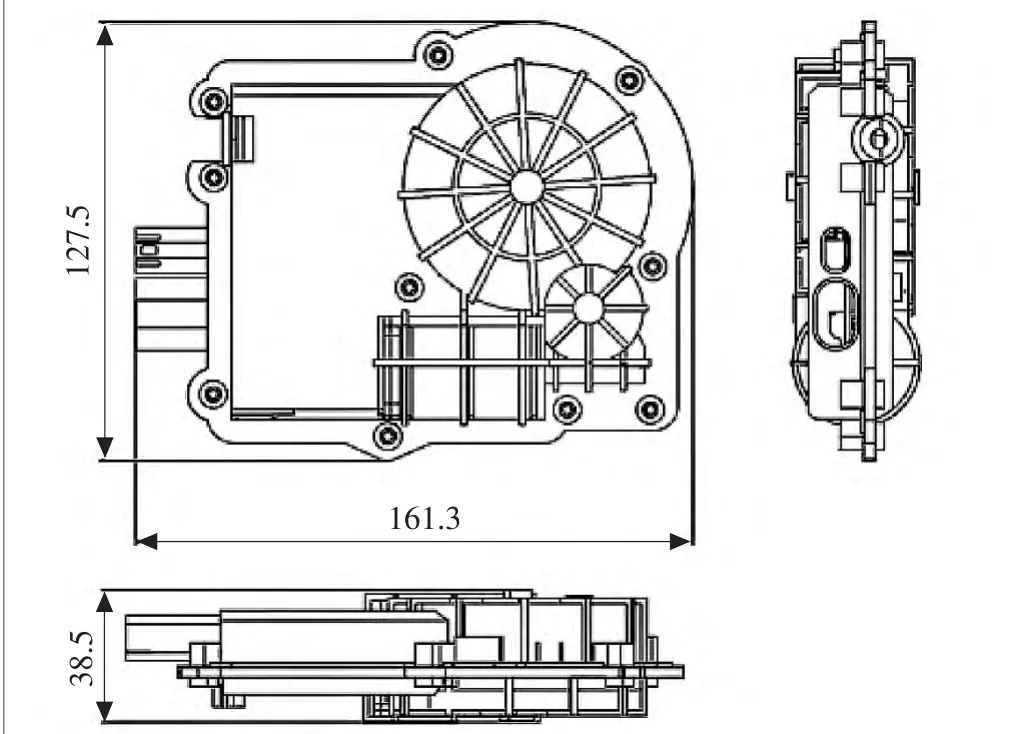

壳体为复杂塑件,按照等壁厚原则设计,保证了注塑后较小的残余应力和变形,整体设计效果如图4所示。

3 控制器硬件设计

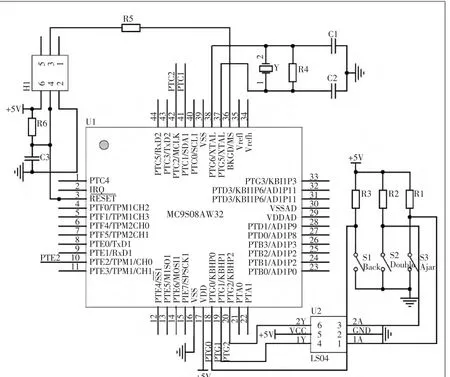

3.1 微控制器及其外围模块

如图5所示,该部分的子电路主要包括:三路中断开关信号输入,反相器信号矫正模块,BDM(BackgroundDebugMode)背景调试模块,外部晶振电路[5-6]。 图中,S1、S2为半锁、全锁状态的开关量输入;S3为拉锁位置行程开关,反映了闭锁动作是否完成;U2反相器作为信号调理,将上升沿信号转换为下降沿;BDM模块用作仿真和烧写FLASH程序使用。

系统时钟采用了外部时钟与锁相环倍频(FLL EngagedExternal,FEE)模式。外部时钟选用8MHz无源晶振,设计的系统时钟主频为:

fICGOUT=fEXTPNR=8×1× 41=32MHz

其中:fICGOUT为总线频率;fEXT为外部时钟参考频率;P由外接的晶振频率决定,频率低于2MHz时取64,频率在2MHz至10MHz之间时取1;N为倍频因子;R为分频因子,可由寄存器配置。

▲图3 传动机构示意图

▲图4 一体化关门系统三视图

▲图5 微控制器及外围电路原理图

MC9S08AW32的内部时钟最高频率为8MHz,FEE倍频之后控制器的主频提高4倍,达到了32 MHz。总线周期仅有62.5ns,大大提升了控制器的反应速度和灵敏度。

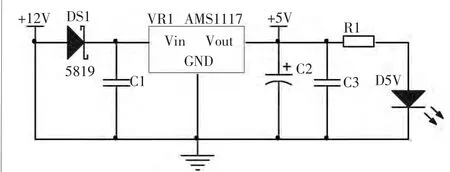

3.2 电源模块

如图6所示,采用AMS1117线性稳压芯片对车身提供的12V直流电源进行电源分配,输入和输出端分别采用0.1μF的去耦电容C1和C3滤波,12V输入设计了一个肖特基二极管DS1,防止关电时电流倒流,C2为100μF的大容量钽电容,为输出的5V电源起保压作用。

3.3 电压抬升与调速模块

如图7所示,选用集成芯片MC33886作为电压提升和使能控制,该器件与主芯片MC9S08AW32同为Freescale公司产品,兼容性较好,提高了产品的稳定性和集成度。

MC33886的OUT1与OUT2分别由IN1和IN2控制,5V的输入抬升到12V输出,D2为使能引脚,低电平时,输出OUT1=OUT2=0V。MCU通过芯片内置的定时计数器模块(TPM,Time/Pulse-WidthModular),发送不同占空比的PWM信号,该信号通过D2来控制输出电压进行电机调速[7]。

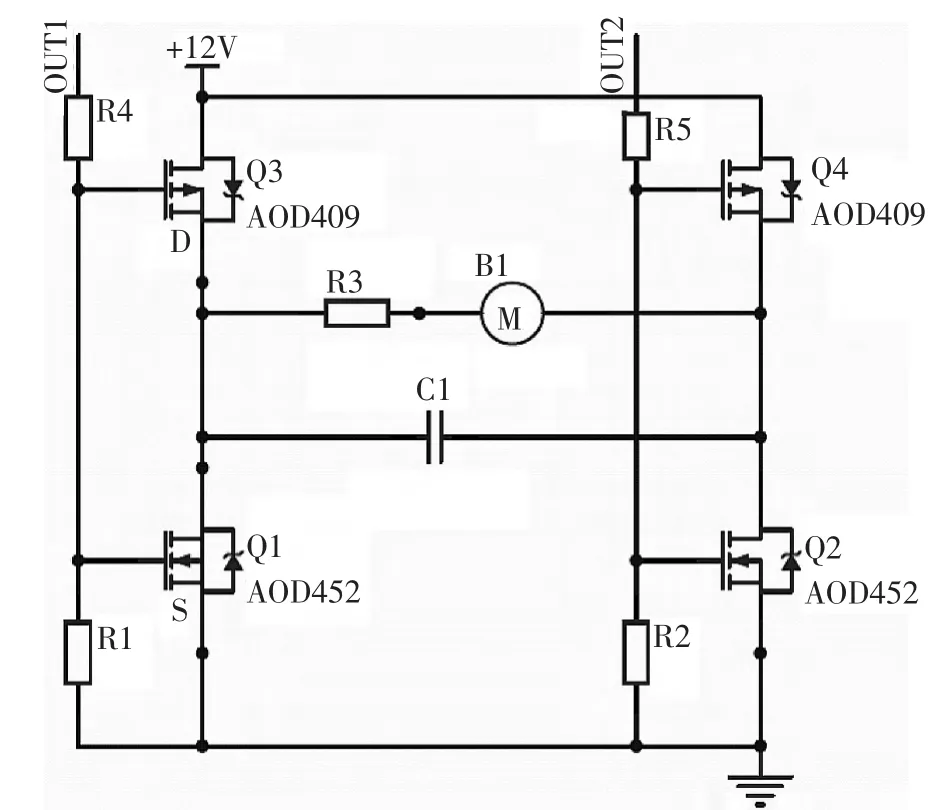

3.4 驱动模块

由于MC33886的驱动能力较弱,最大驱动电流为5A,远远小于电机的堵转电流14A,因此在设计中引入了大电流的MOSFET桥式电路作为功率放大单元(如图8所示),引入后的连续驱动电流可达26A,可满足电机要求。

图8中R3为电机保护电阻,防止电机堵转时烧坏电机绕组,R3的阻值选取原则如下。

(1)电机正常工作时,R3的阻值远远小于额定阻抗,R3的分压能力很弱,电机的工作电压接近总电压。

(2)电机堵转时,R3阻值大于等于堵转阻抗,能有效地分担堵转电压,减少堵转电流,保护电机绕组不被烧坏。

由于MOSFET桥式电路可能存在栅极输入振荡,容易引起单臂直通,导致器件发热[8]。根据阻抗匹配原则,设计R4与R5匹配阻抗以抑制电路振荡。实测得到的MOSFET内阻R为35Ω,分布电感L为16μH,栅极结电容C值为0.3nF。

等效二阶系统的阻尼比为:

式中:ζ为阻尼比;R为内阻;C为MOSFET的结电容;L为电路分布电感。

取临界阻尼时阻尼比ξ=1,得:

其中:Rx为未知的临界阻尼电阻。

实际需要的阻抗Rs=Rx-R=426.88Ω,取电阻标准值,得到R4=R5=470Ω。经测定,优化设计后加入R4与R5的电路大约处于临界阻尼位置,电路振荡得到有效抑制。

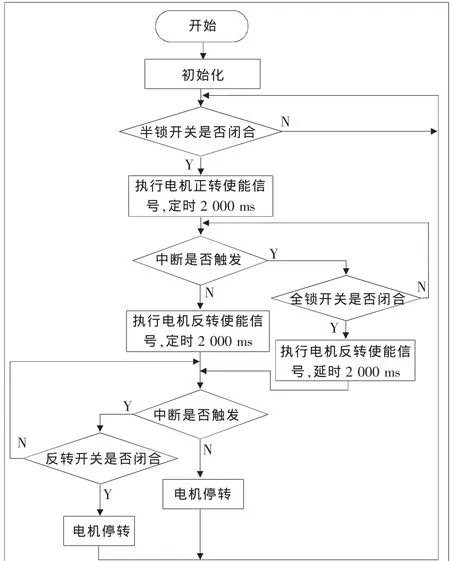

4 控制程序设计

4.1 控制流程

▲图6 电源电路原理图

▲图7 MC33886电路原理图

▲图8 MOSFET桥式驱动电路原理图

▲图9 控制流程图

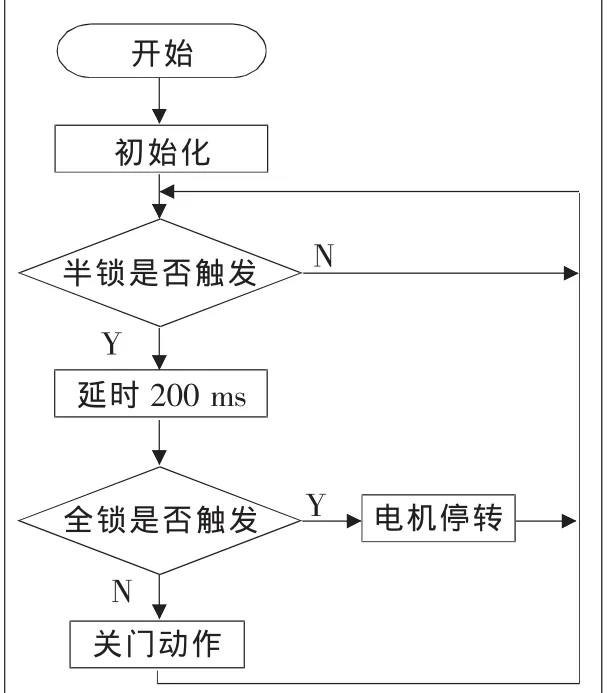

▲图10 关门模式识别模块流程图

如图9所示,半锁开关触发后,微控制器MCU通过半锁开关闭合作出响应,驱动直流电机正转,产生闭锁动作;车门至完全关闭,全锁开关被触发,电机反转,放松拉锁,为下一次闭锁动作预留空间;当电机反转至行星架触碰电路板上的行程开关后,达到初始位置,电机停转。

4.2 关门模式识别模块

引入一体化关门系统后,若直接用力关门,将会在短时间先后触发半锁和全锁信号开关。为此,一体化关门系统设计了专门的模块来区分软关门和直接关门,以便直接关门时系统不触发关门动作。

如图10所示,关门模式的识别主要通过延时函数和开关信号检测来实现。

4.3 鲁棒性增长模块

在初始化函数中加入了上电复位功能,控制器在通电时能通过3个开关的真值表产生动作复位。

在图9的控制流程中,采用了2000ms的TPM作为控制保护。若执行中有开关因故障未被触发,关门系统依然能根据计数器中断执行一个关门并复位的动作,以保证故障时依然能完成关门动作。

软件消抖,中断触发前增加20ms的延时,防止按键时因为信号抖动而误触发或重复触发[9]。

引入了看门狗 (Computer Operating Properly,COP),大大增加了程序持续运行的时间。

5 试验样机与功能验证

采用图11所示试验样机,测定了PWM占空比为100%时5次模拟关门过程的系统响应时间和闭锁力,见表2。

表2 模拟关门试验数据

分析表2可知,关门系统的开关响应时间始终在200 ms以内,平均完成关门动作的时间为1.146s。最大关门时间为1.30s,小于设计要求的1.50s。一体化关门系统的平均闭锁力为477.08 N,远远小于直接关门的闭锁力,起到了减小关门冲击,提高门锁寿命的作用。最小闭锁力为442.3N,大于完全关门所需的300N。实验结果表明,一体化关门系统的各项指标均满足设计要求,能够快速、稳定、准确、可靠地完成关门动作,实现了自动检测并闭锁的功能。

▲图11 实验样机实物图

6 结论

一体化关门系统以MC9S08AW32为主控制芯片,采用机电一体化设计,设计的驱动电路最大承受电流达到26A,能为关门动作提供足够的功率。传动机构采用了塑料斜齿轮和行星轮系设计,结构紧凑,质量小,传动平稳,精度高。控制程序设计中,综合考虑了所有的异常输入并采取了各种应对措施,提高了软件可靠性和鲁棒性。通过实验结果可知,该机构响应速度块,响应时间在200ms以内,能够快速识别门锁状态并实施动作;闭锁力符合设计要求,能够确保完全关闭车门。该系统实现的自动闭锁功能,不但减小了闭门噪声,提高了轿车的舒适性,而且杜绝了车门未关好的现象发生,大大增加了行车安全。

[1] 田莉.2011年中国汽车门锁业发展综述及未来需求预测[J].汽车与配件, 2012,38(9):48-50.

[2] 杨兵锋.汽车门锁工作原理和常见缺陷的分析[J].企业技术开发,2008,27(4):38-40.

[3] GB15086-2006,汽车门锁及车门保持件的性能要求和试验方法 [S].2006.

[4] 欧阳志喜,石照耀.塑料齿轮设计与制造[M].北京:化学工业出版社,2011.

[5] 杨明.FreesclaeHCS08单片机原理及应用[M].北京:电子工业出版社,2011.

[6] 韩以伦,雷卓,孙敏.基于高性能单片机MC9S08AW的直流电机控制[J].煤矿机械,2011,32(1):238-241.

[7] 吴凤江,孙力,高晗璎,等.桥式驱动功率MOSFET的电磁干扰与抑制[J].南京航空航天大学学报,2005,37(1):29-33.

[8] 任晓荣.单片机系统可靠性设计 [J].计算机测量与控制,2003,11(8):621-626.