天然生漆的水基化改性及其性能研究

2014-07-05孙祥玲吴国民孔振武

孙祥玲,吴国民,2,孔振武,2*

(1.中国林业科学研究院林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏南京 210042;2.中国林业科学研究院林业新技术研究所,北京 100091)

天然生漆的水基化改性及其性能研究

孙祥玲1,吴国民1,2,孔振武1,2*

(1.中国林业科学研究院林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏南京 210042;2.中国林业科学研究院林业新技术研究所,北京 100091)

采用复合乳化剂将天然生漆(RL)乳化成水包油型的稳定水基化生漆乳液(WRL),研究了乳化剂的种类、乳化剂的用量及不同乳化剂的配比对相反转过程及乳液稳定性的影响,并通过透射电子显微镜(TEM)与热重分析(TG)表征了水基化生漆乳液的粒径、粒子形貌及漆膜的耐热性能。研究结果表明,复合乳化剂聚氧乙烯辛基苯基醚(OP-10)/十二烷基硫酸钠(SDS)/聚乙烯醇(PVA)的乳化效果最好,最佳质量配比为7∶3∶10,乳化剂用量为生漆质量的10%时能够形成稳定的乳液,粒径较小(<800 nm)且分布均匀;水基化生漆漆膜保持了天然生漆漆膜优良的机械性能、耐污染、耐化学介质及耐热性能,其铅笔硬度为4H,附着力为2级,柔韧性为0.5 mm,正冲的抗冲击强度由35 cm提高到50 cm,反冲的冲击强度由25 cm提高到50 cm,且成膜时间由4~5 d缩短到3 d。

生漆;乳化;水基分散体系;性能

天然生漆素有“涂料之王”的美誉,是一种性能优越的绿色环保生态涂料,在我国已有数千年的使用历史。经天然生漆髹饰的工艺品色泽光亮艳丽,具有凝重、高贵、典雅的质感,深受人们的喜爱[1]。生漆因漆膜光亮以及耐久性、抗腐蚀性及耐磨性能优异,被广泛应用与高档家具、日用品及艺术品等领域。然而,生漆漆液存在黏度大、成膜条件苛刻、易致敏等缺点,很大程度上限制了生漆的应用[2-3]。水性涂料以水为分散介质,具有安全、无毒、不污染环境等优点,在涂料市场中具有广阔的发展前景。天然生漆这一传统油包水型(W/O)涂料经相反转制备成能以水直接分散的水包油型(O/W)乳液,可为生漆在水性涂料方面的应用提供新的途径。郑燕玉等[4]用漆酚、环氧氯丙烷及聚乙二醇合成了一系列反应性漆酚基乳化剂,漆酚基乳化剂与聚乙烯醇(PVA-124)复配使用,制备了乳液粒子尺寸小于1 μm的水基化生漆乳液。反应性乳化剂虽然具有选择性高、对漆膜性能影响小等优点,但也存在获取途径少,制备成本高等不足。本文作者研究了传统乳化剂对生漆乳液相反转过程的影响及水基化生漆漆膜的机械性能、耐污染、耐化学介质性能及耐热性能。该制备方法简单易行,获得了较好的乳化效果,可为传统乳化剂在生漆水基化方面的应用提供一定的实验参考。

1 实验

1.1 原料和试剂

生漆:产自湖北毛坝,用孔径为38 μm的滤布过滤,水分22%;聚氧乙烯辛基苯基醚(OP-10),上海凌峰化学试剂有限公司,化学纯;十二烷基硫酸钠(SDS),天津市博迪化工有限公司,分析纯;阿拉伯树胶粉(E414)和聚乙烯醇(PVA)(醇解度98.0~99.0),国药集团化学试剂有限公司;H2SO4、NaOH、NaCl、乙醇,均为分析纯。

1.2 试样的制备

1.2.1 水基化生漆乳液的制备 在锥形瓶中加入一定比例的蒸馏水及PVA,待PVA充分溶胀后,于95℃水浴锅中加热搅拌2~3 h溶解,备用。将一定比例的生漆、乳化剂溶液(按不同配比称取一定质量的乳化剂于烧杯中,加水搅拌至完全溶解)混合于塑料烧杯中,室温下用分散乳化机将样品均匀分散于水中,以蒸馏水稀释至合适的浓度,即制得一定固含量的水基化生漆乳液。

1.2.2 漆膜的制备 按标准GB 1727—1992《漆膜一般制备方法》分别将天然生漆、水基化生漆乳液涂布在洁净的玻璃片或马口铁上,室温条件下放置数天,自然固化成膜,制成的样品相应标记为RL、WRL。

1.3 测试方法

1.3.1 水基化生漆乳液的离心稳定性分析 将水基化生漆乳液(固含量20%)静置1 h后用DZ4-WS型低速自动平衡离心机离心,测其离心稳定性。按如下方法对水基化生漆乳液进行离心稳定性级别评定:1级:在500 r/min×10 min下分层;2级:在1000 r/min×10 min下分层;3级:在2000 r/min×10 min下分层;4级:在3000 r/min×10 min下分层;5级:在4000 r/min×10 min下不分层。

1.3.2 水基化生漆乳液的粒子形态分析 将天然生漆在较佳条件下制备的水基化生漆乳液用蒸馏水稀释至一定浓度,超声振荡20 min,滴在铜网上,待铜网干燥后用JEM-200CX型透射电镜观察并拍照。

1.3.3 漆膜的机械性能分析 按标准GB/T 9271—2008《色漆和清漆标准试板》,处理马口铁;按标准GB/T 1728—1989《漆膜、腻子膜干燥时间》,测定漆膜的干燥时间;按标准GB/T 6739—1996《涂膜硬度铅笔测定法》,用PPH-H型铅笔硬度计测漆膜的铅笔硬度;按标准GB/T 1720—1993《漆膜附着力测定法》,用FZ-Ⅱ型漆膜附着力测定仪测漆膜的附着力;按标准GB/T 1731—1993《漆膜柔韧性测定法》,用QTX型漆膜柔韧性测定器测漆膜的柔韧性;按标准GB/1732—1993《漆膜耐冲击测定法》,用QCJ型漆膜冲击器测漆膜的耐冲击性。

1.3.4 漆膜的耐水、耐污染性能分析 按标准HG/T 3828—2006《室内用水性木器涂料》,测漆膜的耐水性能及耐污染性能。

1.3.5 漆膜的耐化学介质性能分析 将漆膜分别浸泡在质量分数为10%H2SO4、20%H2SO4、10% NaOH、5%NaCl及无水乙醇中1 h后取出,室温放置1 h观察,若漆膜未出现起泡、开裂、剥落等涂膜病态现象,则评为“无异常”。

1.3.6 漆膜的热稳定性分析 采用STA 409 PC/PG型同步热分析仪测定漆膜的热失重曲线,升温范围为30~600℃,N2气氛,升温速率10℃/min。

2 结果与讨论

2.1 制备条件对相反转过程的影响

2.1.1 乳化剂种类的影响 生漆用量2 g,乳化温度25℃,不同乳化剂种类对生漆乳液相反转过程的影响见表1。天然生漆是一种油包水型的反应性生物基微乳体系,非水溶性成分除了漆酚外,还有部分非水溶性的糖蛋白[5]。天然生漆成分复杂且黏度较大,研究发现,使用单一种类的乳化剂如OP-10、SDS、PVA及司班系列、吐温系列乳化剂时难以达到理想的乳化效果,而复合乳化剂OP-10/SDS/PVA则能将天然生漆乳化成水包油的水基化生漆乳液。这主要是由于单一种类乳化剂的亲水基头间存在空间阻碍作用,使得乳化剂分子在相界面处排列的堆砌密度较低,两相间界面强度较弱,从而难以形成稳定乳液。两种或两种以上的乳化剂复合使用,则可以充分发挥各种乳化剂的协同作用,达到更好的乳化效果[6]。以OP-10、SDS为乳化剂时,亲水亲油平衡值(HLB值)较小的乳化剂OP-10的亲油基具有与漆酚相似的苯环及长碳链结构,因此更容易与漆酚相结合,在更靠近漆酚相的位置排列。HLB值大的SDS亲水性更强,则在更靠近水相的位置排列。由于两种分子间隔排列,具有较高的堆砌密度,使得界面强度增加,从而获得更好的乳化和稳定效果。

高分子表面活性剂除了具有乳化作用外,还可以增强乳液的稳定性。生漆黏度大,不易分散或分散后很不稳定,因此,可通过选择高分子表面活性剂强对生漆的乳化作用。如表1所示,对E414和PVA两种高分子表面活性剂的乳化效果进行比较。结果表明,虽然E414与生漆中的树胶质相似,生漆却不能够乳化分散,而PVA则具有良好的乳化效果。这可能是由于OP-10分子的亲水链段与PVA分子链间能够形成氢键的相互作用,使得本来卷曲的高分子PVA链段展开。展开后的PVA链段能与水形成更多的氢键,使得乳液粒子与水分子间的结合力增强。此外,PVA链段间也能够形成类似交联网络的静态结构[7]。这种网络结构有利于形成的水基化生漆粒子在水中均匀分散。因此,复合乳化剂OP-10/SDS/PVA为最佳选择。

表1 不同种类的乳化剂对相反转过程的影响Table 1 Effect of emulsifiers on phase inversion

2.1.2 乳化剂用量的影响 当生漆用量为15 g,在乳化剂OP-10∶SDS∶PVA质量比为7∶3∶10的条件下,乳化剂用量对相反转过程的影响如表2所示。当乳化剂的用量低于生漆质量的8%时,天然生漆不能被乳化;随着乳化剂用量的增加,相反转乳化更容易进行;当乳化剂用量大于生漆质量的10%时能够获得较好的乳化效果。这是因为在乳化剂用量较低(如8%)时,搅拌分散形成的小液滴没有足够的乳化剂进行有效地包覆,相界面强度较低,在外力作用下极易碰撞聚结而不能乳化。随着乳化剂浓度的增大,两相间界面膜强度及乳液液滴聚结时所受阻力也不断增大,故能形成分散性较好的乳液。当乳化剂浓度增大到一定程度(如10%)后,继续增加乳化剂的用量,多余的乳化剂在水相中则以胶束的形式存,乳液的乳化效果不再有明显的提高。因此,复合乳化剂的最佳用量为10%。

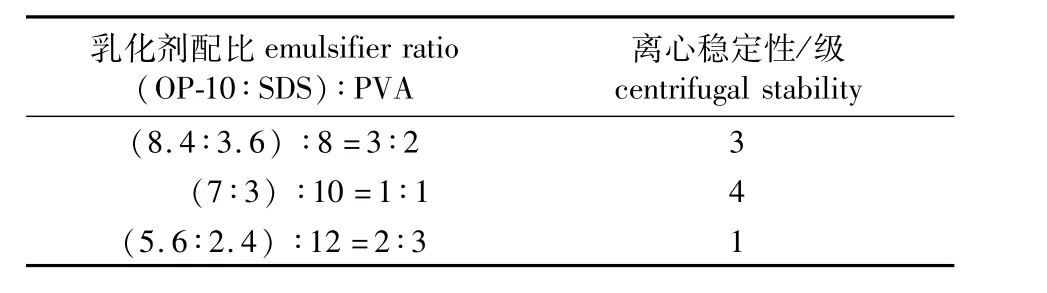

2.1.3 乳化剂配比的影响 在生漆用量15 g,乳化剂用量为生漆质量10%的条件下,研究了(OP-10+SDS)与PVC配比对水基化生漆乳液离心稳定性能的影响,结果见表3。当(OP-10+SDS)∶PVA为1∶1时离心稳定性最高。若(OP-10+SDS)含量降低,仅部分乳液粒子表面被乳化剂分子覆盖,在离心条件下,乳液粒子极易破乳并发生聚结,稳定性差。含量过低,生漆则不能被乳化。若PVA含量降低,水基化生漆乳液粒子表面PVA覆盖度降低,PVA链与乳液粒子表面的OP-10亲水链间的氢键作用减弱,乳液粒子与PVA链之间所形成的类似交联网的静态结构受到影响,从而使得乳液稳定性降低。此外,PVA还起到了增大体系黏度的作用,黏度增大会降低液滴因相撞而发生粒子合一和排液的机会,从而有利于维持乳液的稳定性。

表2 乳化剂用量对相反转过程的影响Table 2 Effect of emulsifier dosage on phase inversion

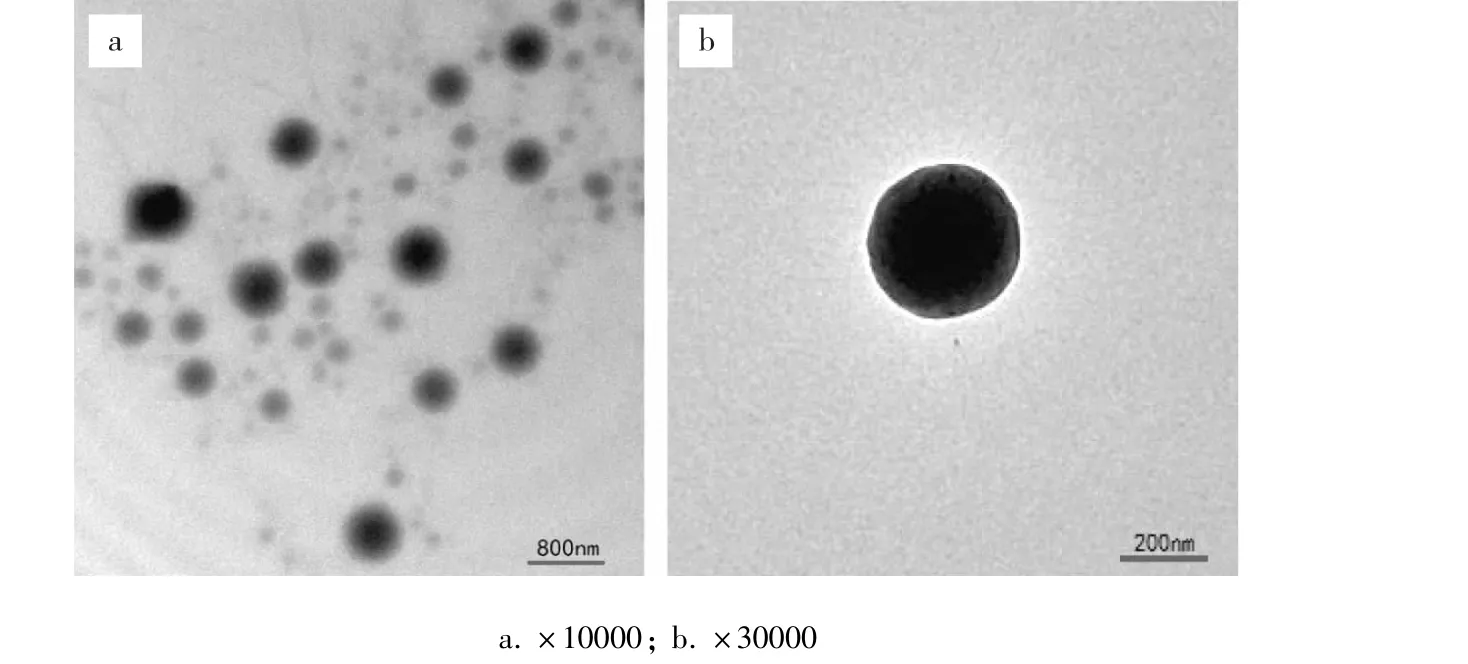

2.2 乳液粒子形态分析

图1为天然生漆在复合乳化剂OP-10/SDS/PVA质量比为7∶3∶10,乳化剂用量为生漆质量的10%时制备的水基化生漆乳液的透射电镜图(TME)。水基化生漆乳液的分散相粒子单个分散,且粒径分布均匀,粒径尺寸<800 nm,无团聚现象,分析结果表明生漆已经发生完全相反转。通过放大后的电镜图片可以看到单个粒子的深色区域边缘颜色较浅,这是由于在粒子表面形成的乳化剂和吸附水组成的双电层,该双电层构成了生漆/水界面的界面膜,使得乳液粒子能够在连续相中稳定分散。

表3 乳化剂配比对水基化生漆乳液离心稳定性的影响Table 3 Effects of emulsifier ratio on centrifugal stability

图1 水基化生漆乳液的透射电镜照片Fig.1 TME photos of waterborne raw lacquer

2.3 漆膜的性能

2.3.1 漆膜的成膜时间及机械性能分析 漆膜的成膜时间及机械性能见表4。水基化生漆比天然生漆具有更短的成膜时间,实干时间由原来的4~5 d缩短为3 d。由于天然生漆是在生物酶催化作用下完成生物转化过程,自然干燥成膜的天然树脂涂料,其成膜需要有适合的酶促反应温度及一定的水分含量。在生漆成膜过程中,水分不仅是反应介质,还是控制酶促反应和漆酶蛋白质分子结构的活性成分[5]。生漆水基化后,由于漆膜的持水时间延长,漆酶能够长时间保持催化活性并不断与底物作用,进行催化氧化过程,从而使得水基化生漆乳液的成膜时间更短。此外,水分也能影响漆液的理化性能及氧气的传递和吸收[8]。生漆经水基化后,漆液中氧气随持水量的增多而增多,有利于酶促形成的漆酚醌的进一步氧化聚合,从而缩短成膜时间。

表4 漆膜的成膜时间及机械性能Table 4 Drying time and mechanical properties of the films

水基化生漆漆膜基本保持了天然生漆漆膜优良的物理机械性能,且漆膜的抗冲击性比天然生漆漆膜有明显提高。天然生漆含有大量的苯环结构,不饱和侧链在成膜过程中也不断氧化聚合,形成稳定的网络结构,使得天然生漆漆膜的抗冲击强度较低。由于天然生漆在乳化过程中加入了具有柔性长链结构的乳化剂,水基化生漆漆膜的抗冲击性能明显提高。

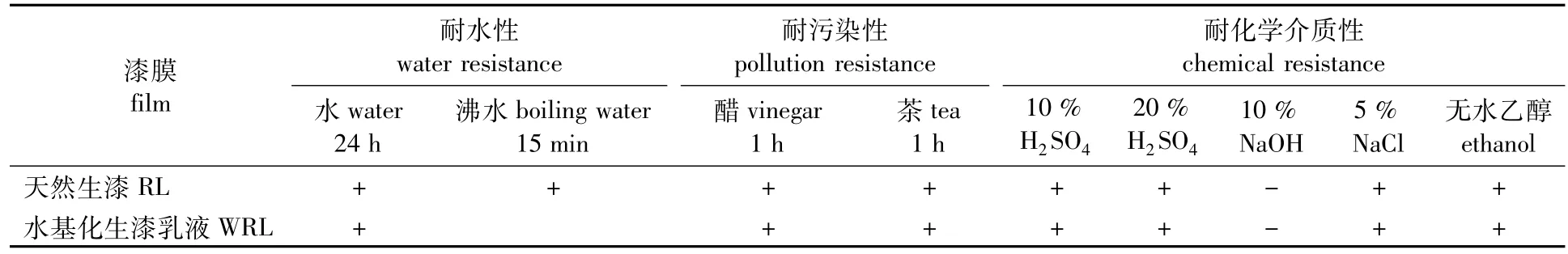

2.3.2 漆膜的耐水、耐污染及耐化学介质性能分析 漆膜的耐水、耐污染及耐化学介质性能见表5。与天然生漆漆膜性能一致,水基化生漆漆膜具有优良的耐水性、耐污染性及耐化学介质性能。但由于亲水性乳化剂的加入,水基化生漆漆膜的耐沸水性能与天然生漆漆膜相比有所降低。

表5 漆膜的耐水、耐污染、耐化学介质性能1)Table 5 Resistance to water,soling and chemical of the films

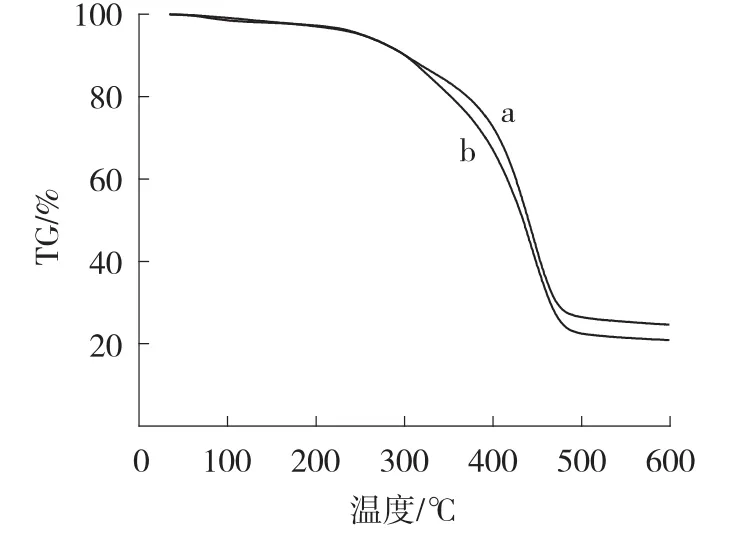

2.3.3 漆膜的热稳定性分析 图2为天然生漆与水基化生漆漆膜的热重曲线图。天然生漆具有良好的热稳定性,在400℃附近才开始出现明显的热失重。在质量损失为5%时,温度为252℃,当升温至470℃时,剩余质量为30%。水基化生漆漆膜的质量损失5%时,温度为251℃,在温度470℃时,剩余质量为27%。从TG曲线可知,经过水基化改性后的生漆漆膜与天然生漆漆膜一样,具有良好的热稳定性。同时,在温度高于300℃时,由于水基化生漆中起到亲水改性作用的PVA开始分解[9],以及添加的乳化剂降低了生漆漆膜的交联密度,使得水基化生漆漆膜的热稳定性较天然生漆略有降低。

3 结论

图2 天然生漆(a)与水基化生漆乳液(b)的TG分析Fig.2 TG curves of RL(a)and WRL(b)

3.1 乳化剂的种类、配比及用量对天然生漆的乳化效果及水基化生漆的乳液性质有显著影响。复合乳化剂OP-10/SDS/PVA对天然生漆具有较好的乳化效果,最佳质量配比为7∶3∶ 10;当乳化剂用量为生漆质量的10%时,相反转乳化后的水基化生漆乳液粒径分布均匀,粒径在800 nm以下。

3.2 水基化生漆保持了天然生漆漆膜优良的机械性能、耐污染、耐化学介质及耐热性能,其铅笔硬度为4H,附着力为2级,柔韧性为0.5 mm,正冲的抗冲击强度由35 cm提高到50 cm,反冲的冲击强度由25 cm提高到50 cm,且成膜时间由4~5 d缩短到3 d。

[1]LU R,WAN Y Y,HONDA T.Design and characterization of modified urethane lacquer coating[J].Progress in Organic Coatings,2006,57(3):215-222.

[2]宋先亮,蒋建新,谢建杰.松香改性生漆漆膜性能研究[J].林产化学与工业,2009,29(6):7-10.

[3]KUMANOTANI J.Urushi(oriental lacquer)-a natural aesthetic durable and future-promising coating[J].Progress in Organic Coatings,1995,26(2):163-195.

[4]郑燕玉,胡炳环,林金火.漆酚基乳化剂(UE8)的制备及性能研究[J].林产化学与工业,2007,27(3):81-84.

[5]张飞龙.生漆成膜的分子基础-Ⅰ 生漆成膜的物质基础[J].中国生漆,2010,29(1):26-43.

[6]罗光华,郑典模,李广梅.水乳液乳化剂的选择[J].广东化工,2008,35(11):62-64.

[7]郑燕玉,胡炳环,林金火.用混合乳化剂UE20/PVA制备的水包油型生漆乳液的性能[J].高等学校化学学报,2008,29(2):1466-1472.

[8]张飞龙.生漆成膜聚合过程[J].涂料工业,1993,(4):40-46.

[9]唐龙祥,张瑜,刘春华,等.PVA-g-PU热性能与力学性能的研究[J].现代塑料加工应用,2010,22(2):5-7.

Preparation and Properties of Waterborne Raw Lacquer

SUN Xiang-ling1,WU Guo-min1,2,KONG Zhen-wu1,2

(1.Institute of Chemical Industry of Forest Products,CAF;National Engineering Lab.for Biomass Chemical Utilization;Key and Open Lab.of Forest Chemical Engineering,SFA;Key Lab.of Biomass Energy and Material,Jiangsu Province,Nanjing 210042,China;2.Research Institute of Forestry New Technology,CAF,Beijing 10091,China)

Waterborne dispersion of raw lacquer(WRL)was prepared by composite emulsifier.The effects of types and the content of emulsifier,as well as the ratio of different emulsifiers on the stability of emulsion and phase inversion were investigated.The particle size,morphology and mechanical properties of the WRL film were examined by TEM and TG.It was shown that the emulsification could be improved by using composite emulsifier of OP-10/SDS/PVA and the optimum mass proportion was 7∶3∶10.The dispersion had a good stability,and its particle size was not more than 800 nm when the dosage of composite emulsifier reached 10%of raw lacquer by weight.The film of WRL had excellent mechanical properties,thermal-stability and resistance to chemicals and pollution.It was similar to raw lacquer.Pencil hardness,adhesion and flexibility were 4H,2 grade and 0.5 mm,respectively.The square impact strength of the films was increased from 35 cm to 50 cm and the reverse impact strength was increased from 25 cm to 50 cm.The formation time was shortened form 4-5 to 3 days.

raw lacquer;emulsification;waterborne dispersion;property

TQ 35;TQ316.6

A

1673-5854(2014)04-0018-05

10.3969/j.issn.1673-5854.2014.04.004

2013-11-19

国家国际科技合作专项项目(2011DFA32440)

孙祥玲(1987—),女,山东潍坊人,硕士研究生,研究方向:天然资源化学利用

*通讯作者:孔振武,男,研究员,博士,博士生导师,主要从事天然资源化学利用及聚合物高分子材料研究;E-mail:kongzw@hotmail.com。