含油污泥处理移动装置的开发与应用

2014-07-02王文雅

王文雅

(海申机电总厂(象山))

含油污泥处理移动装置的开发与应用

王文雅*

(海申机电总厂(象山))

针对我国石油和石化行业含油污泥的特性与处理现状,设计开发了集调质、机械脱水、高温深度处理、原油净化为一体的橇装式组合装置。该装置能对含油污泥合理有效地进行处理,避免处理后的废水、残渣对外界产生二次污染。某油田的含油污泥经该装置处理后,得到的原油中含水≤2%,回收率达到98%以上;固体残渣物含水率在10%以下,体积缩小到了1/25,其重金属含量符合GB 4284—1984标准规定的要求;脱出的污水含油≤0.3%。

含油污泥 处理装置 移动橇装 工艺 污泥脱水

目前我国石油石化行业中,产生的含油污泥总量达500余万t/a。胜利油田每年产生含油污泥在10万t以上,大港油田每年产生含油污泥约15万t,河南油田每年产生50 000 m3含油污泥[1]。这些含油污泥自然条件下完全分解需要上百年时间,不仅直接占用大量耕地和空间,而且严重污染了空气、土壤和地下水[2]。大型油品罐区和炼油厂,平时油泥量很低,而清罐时一次性产生的油泥量又很大,建设固定的处理设施,利用率很低。随着国家对环保要求的越来越严格,如何在安全、环保和经济的前提下对含油污泥进行有效的处理,达到节能减排和循环发展经济的目的,这是业界十分关注的问题。

本文针对我国石油和石化行业含油污泥的特性与处理现状,设计开发了集调质、机械脱水、高温深度处理、原油净化为一体的橇装式组合装置。

1 含油污泥特性分析

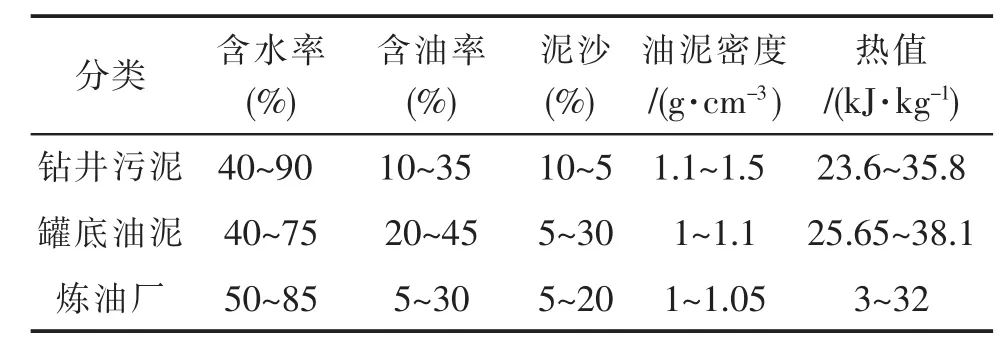

表1所示为三种含油污泥的主要性质。从表1可以看出,钻井污泥、罐底油泥及炼油厂 “三泥”平均污泥含油率10%~35%,都比较高,如果不加以回收,会造成大量原油流失,对环境也会造成严重污染。

表1 三种含油污泥的主要性质

2 含油污泥的处理难度

含油污泥的结构和组成较为复杂,具有黏度高、颗粒细、油水比例变化大等特点。

2.1 含油污泥结构对油泥处理的影响

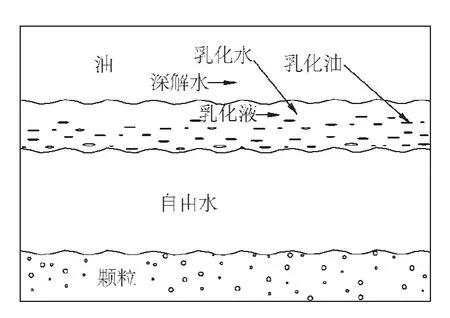

油水连续体中悬浮了各种固体物颗粒,构成了所谓的含油污泥。含油污泥中水存在的形式主要分为两种:一种是可以直接用沉降法分离出来的自由水,另一种是很难从油中分离出来的极其稳定的乳状液[2]。乳状液又可分为油包水型乳状液 (W/O)和水包油型乳状液 (O/W)[3]。

从图1可以看到,含油污泥的上层是含油较高的油及乳状液,中层是自由水,下层是密度较大的污泥。图2反映了在较难分离的乳状液中 “油包水”型和 “水包油”型的结构,显示了油和水互相结合的状态。要实现油、水、渣的分离,就要调整污泥的结构,使乳状液中的乳化水、深解水变成容易脱离的自由水。

图1 含油污泥的结构

图2 含油污泥中油水的微观结构

2.2 含油污泥的黏度对油泥处理的影响

含油污泥中的油可分为可浮油、乳化油、溶解油等,这使得含油污泥的黏度大[2]。

从图3可以看出,随着温度升高或停留时间延长,含油污泥的原油去除率都呈增加的趋势。试验表明,当反应压力为24 MPa、停留时间为10 min、反应温度为440℃时,COD的去除率达到最高值98.4%。所以在实际的工业应用中,采用的操作条件通常是反应温度 440℃、反应时间 10 min[4]。物料的黏度大,不但会加快设备的磨损,也会加大系统能量消耗。因此,降低黏度对经济、有效地处理含油污泥至关重要,而合适的温度是降低含油污泥黏度的关键。

图3 反应温度及停留时间对含油污泥中COD去除的影响[4]

2.3 含油污泥的含水率对油泥处理的影响

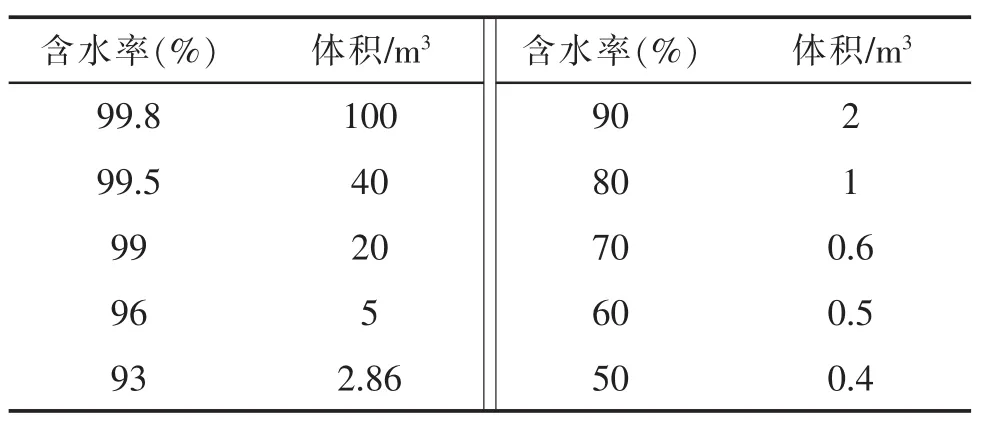

从表2可以看出,含油污泥的含水率越大,其体积就越大。这是因为含油污泥中大多数颗粒是相互排斥的而不是相互吸引的,其固相含量虽小,但含水率高,因而其体积庞大[2]。要实现减量化,就要减小污泥的含水率。

2.4 含油污泥中泥砂等杂质对油泥处理的影响

含油污泥颗粒非常细小,固体颗粒与油、水相互包裹在一起,此时固体粒子群的形状和排列状态难以形成刚性的污泥骨架[5],不利于分离,因此很难用简单的方法使其减量化。怎样使分散的粒子吸附和架桥,在很大程度上决定着处理流程的运行状况、最终处理结果和成本费用。

要对含油污泥进行无害化、减量化和资源化处理,必须因地制宜地开发适合的处理技术。根据油田采油、集输和含油污泥的特点,开发设计了含油污泥橇装处理装置。下面就该技术作一简要介绍。

表2 含油污泥的含水率与体积的关系

3 移动式橇装装置的工艺方案

开发的含油污泥处理装置由八个橇装组成,包括调质橇、离心脱水橇 、高效脱水橇、深度脱水橇、净化橇、锅炉橇和两个冷却塔橇。具体的工艺流程如图4所示。

图4 含油污泥移动式橇装处理装置工艺流程

含油污泥依次经过预处理、调质、离心脱水、高效脱水、深度脱水后,再经超热蒸汽处理、净化处理,最终将含油污泥分离为固体残渣、水和油。其各步骤简要分述如下。

(1)污泥调质。一级提升泵将污泥池中的含油污泥 (为了确保后续离心分离效果,含油污泥的含固率>0.8%)提升到振动筛。振动筛将含油污泥中的大颗粒去除。滤后的含油污泥再经二级提升泵送至搅拌桶内与破乳剂、调节剂混合。通过搅拌,分散相水颗粒相互碰撞、聚结,形成粒径相对大的水颗粒,利用重力作用将水与油分离。此时固体粒子群的形状和排列状态得到了初步调整。

(2)离心脱水。经过调质处理后的含油污泥,在管道输送过程中与有机絮凝剂混合,不断地将分散的微小颗粒絮凝,逐渐形成刚性的污泥骨架。再由三级提升泵经换热器加热到65~80℃,进入离心机进行油水混合液与泥的二相分离。因为这里选用的是固、液两相分离的离心机,所以分离过程中部分原油会随水一起作为分离液排出。为避免原油的流失,让分离液返回到油泥池中。离心分离后的泥饼含水率一般在50%~60%之间,再由泥饼泵输送到高效、深度脱水撬。

(3)高效、深度脱水。离心分离后的污泥通过泥饼泵输送到污泥储存槽,在经过高温处理槽时被500~600℃的超热蒸气以一定的速度喷射。经过高温烘焙,原油、水瞬间汽化。汽化的水油与固体残渣一起进入双旋风分离器,汽固两相在此被彻底分离。固体残渣经双旋风分离器底部回收室再经输送器直接装袋。固体残渣的含水率<10%,可直接用于建筑材料、筑路或绿化培土。含油含水汽体从双旋风分离器顶部再到冷凝冷却系统进一步分离。

(4)净化处理。汽化的油水经冷凝后液化成原油和水,在油水分离槽内进行油水分离。分离后的原油含水<2%,用泵输出,可直接作为商品油销售,也可作为本装置的燃料;分离后的污水含油≤0.3%,进入排污总管可直接排放。这里的冷凝是通过换热器、冷却塔来实现的。

在含油污泥的整个处理过程中,原油的汽化、冷凝、分离和回收,除了温度和状态发生变化外,其化学组成和主要物性没有改变。原油的回收率达98%以上,实现了含油污泥的资源化。

(5)控制系统。成套装置的电气控制系统是以当今工业控制领域应用最为广泛的可编程序控制器 (PLC)为核心,以彩色液晶触摸屏为人机操作界面。控制柜内置PLC可编程序控制器,对电机、泵和各部分的进出口温度、压力、流量等参数进行采集,实现完全自动化的操作。系统运行的各种参数通过人机界面输入,并对系统内部各种设备的运行状态进行监控。当系统内出现故障时发出相应的报警,并显示故障信息,易于操作,维护方便。

整套系统各参数的采集均采用屏蔽通讯电缆传输,提高了系统的可靠性、稳定性,并具有密码管理功能,防止非授权者非法操作,确保数据和机器的安全。

4 应用试验案例分析

某油田的原油集输系统中,从油品储罐、沉降罐、污水罐等产生的含油污泥,其外观呈黑色,黏稠且乳化十分严重,含水率75%,含油5%~20%,含泥沙5%~20%,密度1.08~1.1 g/cm3。

原先这些含油污泥由专门的运输车运送到油田指定地点进行统一处理。每年发生的转运费用和交纳的处理费用数额较大。而一般的处理技术只是简单地进行浓缩和分离,原油得不到充分回收,并且部分技术还存在着废水、废渣的二次污染问题[6]。目前,我国对含油污泥的排放已有明确规定,肆意排放未经处理的含油污泥将处以1000元/立方米的罚款[7]。因此,必须采用综合性成套技术对含油污泥进行处理,既要对原油资源充分回收,同时也要做到废水和废渣的达标排放。

经过小型试验后,我们开发设计了如图4所示的一套处理装置。该处理装置的含油污泥处理能力为5~8 m3/h。

(1)处理结果

该装置的7个橇装在现场对接、调试成功后投入运行。油泥处理检测结果表明:污泥的原油回收率>98%,油中含水≤2%;处理后的固体残渣含水率≤10%;脱出的污水含油≤0.3%。

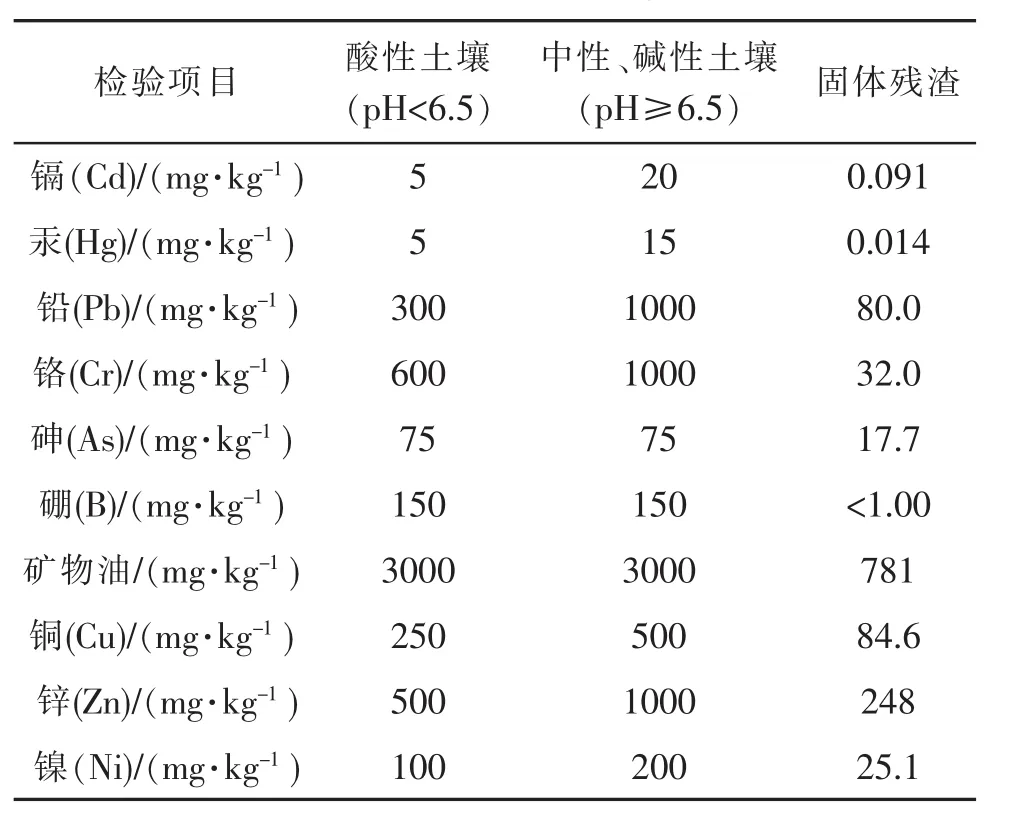

表3所示为固体残渣中的重金属含量分析。从表 3可以看出,固体残渣中重金属镉、汞、铅、铬、砷、硼、铜、锌、镍等的含量远远小于GB 4284—1984《农用污泥中污染物控制标准》规定的指标要求。

表3 固体残渣中的重金属含量分析

(2)含油污泥处理工程的运行成本

含油污泥处理工程的运行成本如表4所示。通过估算,橇装式组合装置处理每立方米含油污泥的运行成本为174.28元。

表4 含油污泥处理工程的运行成本

(3)含油污泥处理产生的主要经济效益

按油泥中含油 5%~20%、密度 1.08~1.1 g/cm3、原油回收率98%计算,每立方米含油污泥可回收原油 52.92~215.6 kg。 按原油价格 3.4元/千克计,每立方米含油污泥回收原油的收益为179.93~733.04元。

5 结论

(1)含油污泥处理橇装式组合装置有较高的灵活性、适应性和可移动性,可针对不同来源的含油污泥进行处理。在含油量不高的情况下,还可将污泥调质橇与离心机脱水橇单独分出来使用,也可单独用离心脱水橇对含油污泥进行处理。模块化的设计,最大限度地减少了工程的投资费用。

(2)在不改变油品物性的情况下,原油的回收率达到98%以上,充分实现了污泥处理的资源化;处理后污泥的含水率在 10%以下,体积缩小到1/25,有效地实现了污泥处理的减量化;处理后的残渣及污水各项指标均符合国家环保要求,可直接还田或他用,实现了污泥处理的无害化。

(3)整套系统自动化程度高,处理的全过程均处于蒸汽保护之下,系统运行的安全可靠性高。

[1]李丹梅,王艳霞,余庆中,等.含油污泥调剖技术的研究与应用[J].石油钻采工艺,2003(3):74-76.

[2]安家荣.含油污泥处理技术简介[M].北京:中国石油大学储运工程系,2010.

[3]王毓仁,顾薇琼.炼油厂含油污泥离心脱水技术的探索[J].石油炼制与化工,2003,34(1):49-55.

[4]荆国林,霍维晶,崔宝臣.超临界水氧化油田含油污泥无害化处理研究[J].西安石油大学学报 (自然科学版),2008(3):69-71.

[5]匡少平,宋峰.含油污泥处理技术及资源化利用途径[J].环境污染与防冶,2006(9):1-10.

[6]姜勇,赵朝成,赵东风.含油污泥特点及处理方法[J].油气田环境保护,2005(4):38-41.

[7]郑远杨.石油污染生化治理的进展[J].国外环境科学技术,1993,15(3):46-50.

Development and Application of Mobile Machinery for Oily Sludge Processing

Wang Wenya

According to the characteristics and current disposing situation of oily sludge of China's petroleum and petrochemical industry,designed and developed a skid-mounted and combined device which coupled different functions of quenching and tempering,mechanical dehydration,high temperature deep processing and crude oil purification together.The device was capable of effectively disposing oily sludge and avoiding secondary pollution induced by the residue and waste water generated in the process.Treated the oily sludge of an oil field by the device, the water content in the obtained crude oil was less than or equal to 2%,and the recovery rate of the crude oil was more than 98%.The water content of the solid residue,whose volume was one twenty-fifth of the sludge,was less than 10% and the heavy metal content conformed to GB 4284-1984 standard.The oil content in the wasted water after disposing was less than or equal to 0.3%.

Oily sludge;Processing machinery;Mobile skid-mounted unit;Technology;Sludge dewatering

TQ 050.3

2014-07-16)

*王文雅,女,1976年生,工程师。象山市,315718。