铟回收过程中的氟氯平衡分析

2014-07-02周玉琳

周玉琳

(株洲冶炼集团股份有限公司,湖南株洲 412004)

·冶 金·

铟回收过程中的氟氯平衡分析

周玉琳

(株洲冶炼集团股份有限公司,湖南株洲 412004)

在锌冶炼企业中,从锌浸出渣中回收铟是一种降低生产成本、提高经济效益的有效手段,但是,铟回收工艺过程如果控制不好,将对锌冶炼系统的氟氯平衡造成影响。文章针对某锌冶炼企业的铟综合回收的具体工艺,对其中的氟氯平衡情况进行了系统的分析,并对氟氯的控制方法进行了探讨,具有一定的借鉴意义。

锌冶炼;铟回收;氟氯平衡

在锌冶炼原料锌精矿中,常常含有60~150 g/t的铟,在锌提取过程中,这部分铟最终富集在锌浸出渣(含铟300~400 g/t)中,因此,从锌浸出渣中综合回收铟成为了锌冶炼企业提高综合回收能力,降低生产成本的重要手段之一。但是,在铟的综合回收过程中,原本应该由锌浸出渣开路出锌冶炼系统的氟氯,部分将重新进入锌冶炼系统,如果控制得不好,容易造成锌冶炼系统氟氯平衡失衡,最终导致锌冶炼溶液中氟氯含量升高,高氟氯含量的溶液不仅会对湿法冶金设备造成严重的腐蚀,而且在电解过程中会腐蚀电解极板,造成极板消耗增加,生产成本上升,同时产生的氯气会对生产环境造成严重污染。因此,笔者认为很有必要对铟提取过程中的氟氯平衡进行一次比较详尽的分析,以便于找到合适的氟氯控制方法,继续维持锌冶炼系统的氟氯平衡,本文就是在这种指导思想下完成的。

1 铟综合回收的工艺流程

目前,在自然界中尚未发现单一的或以铟为主要成分的矿床,铟是以微量的形式伴生于某些矿物中,其中80%的铟伴生于锌精矿中,在锌的冶炼过程中,大部分铟最终富集于锌浸出渣中,因此,从锌浸出渣中进行铟的回收是铟生产的主要方法,某锌冶炼厂铟综合回收主要工艺流程为:锌浸出渣→挥发窑次氧化锌→多膛炉焙砂→中性浸出→酸性浸出→酸上清直接萃取→反萃→置换→海绵铟→精铟,本文重点针对“锌浸出渣→酸上清”这段工艺过程中的氟氯平衡进行分析。具体工艺流程图如图1所示。

图1 湿法提铟主要工艺流程图

2 铟综合回收过程中的氟氯平衡分析

由图1可以看出,该厂铟综合回收工艺流程比较简短,其中的氟氯平衡控制重点集中在“挥发窑还原挥发”、“多膛炉焙烧”以及“焙后氧化锌中酸性浸出”等三个工艺流程,故就这三个工艺流程中的氟氯平衡情况进行重点分析。

2.1 挥发窑还原挥发过程中氟氯平衡分析

2.1.1 工艺流程

挥发窑还原挥发的主要工艺为:锌浸出渣与焦粉混合后送挥发窑进行还原挥发反应,产生的窑渣进行外销,产生的烟尘通过余热锅炉、冷却收尘以及布袋收尘等收尘系统后得到次氧化锌烟尘,收尘后的烟气外排,具体工艺流程图如图2所示。

2.1.2 反应机理

挥发窑的反应机理为:在1 100℃~1 300℃的高温下,浸出渣中的锌、铅、铟、锗等有价金属(主要呈氧化物状态,部份呈硫化物状态存在)被一氧化碳还原为金属而挥发进入烟气,在烟气中被氧化成氧化锌等,随烟气离开挥发窑,被收集在收尘器内。同时,在反应过程中,锌浸出渣以及焦粉中的氟氯部分进入窑渣,部分发生分解进入烟气,烟气中的氟氯部分与次氧化锌烟尘重新吸附,未吸附的氟氯随收尘后的烟气排空。

图2 挥发窑还原挥发工艺流程图

2.1.3 氟氯平衡分析

通过对挥发窑还原挥发反应的工艺流程及反应机理的分析可以知道,氟氯的来源主要包括锌浸出渣以及焦粉,而氟氯的去向主要包括窑渣、烟气以及次氧化锌烟尘,具体氟氯平衡分析如下。

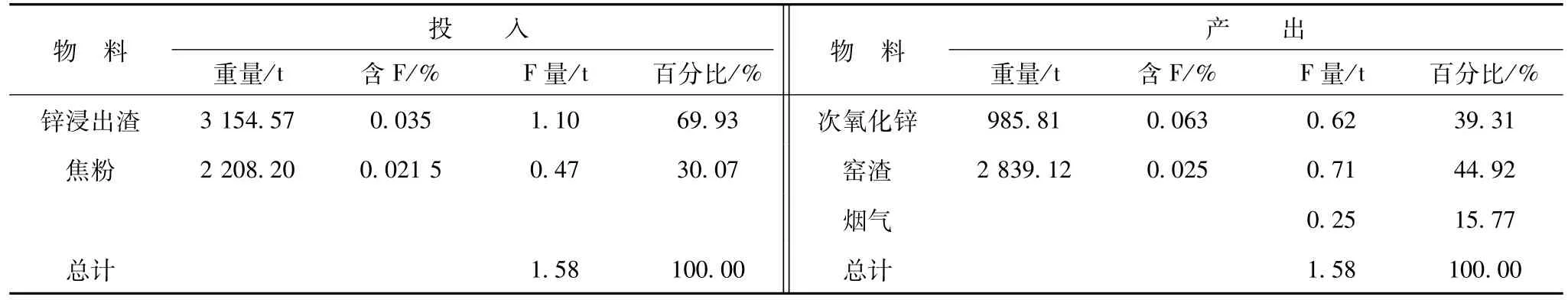

2.1.3.1 氟平衡分析

挥发窑还原挥发过程氟平衡分析见表1。

表1 挥发窑还原挥发过程氟平衡表

由表1可以看出,在挥发窑还原挥发过程中,原料中的氟约有40%左右进入次氧化锌,也就是说挥发窑的脱氟率在60%左右。

2.1.3.2 氯平衡分析

挥发窑还原挥发过程氯平衡分析见表2。

表2 挥发窑还原挥发过程氯平衡表

由表2可以看出,在挥发窑还原挥发过程中,原料中的氯约有40%左右进入次氧化锌,也就是说挥发窑的脱氯率在60%左右。

对比表1及表2数据可以发现,F、Cl在挥发窑还原挥发过程中,80%以上进入次氧化锌和窑渣,仅有不到20%进入烟气,分析原因可能是:物料在挥发窑窑内的反应过程为2 h左右,并且在高温段反应的时间仅为40 min左右,不利于氟氯的解吸,因此,窑渣中F、Cl含量较高,而烟尘在100℃左右的温度下进行收尘,导致大量解吸的F、Cl在收尘过程中重新吸附至次氧化锌中,最终排空的烟气带走的F、Cl较少。

2.2 多膛炉焙烧过程中氟氯平衡分析

2.2.1 工艺流程

多膛炉焙烧的主要工艺流程为:将挥发窑产出的次氧化锌烟尘送入多膛炉进行焙烧,控制一定的焙烧温度,使次氧化锌中的氟氯发生解吸,最终得到氟氯含量高的烟尘和氟氯含量低的多膛炉焙砂,其中焙砂进入下一步工序继续回收铟,而烟尘则进行外销。具体工艺流程如图3所示。

2.2.2 反应机理

控制多膛炉焙烧温度在700℃左右,并保持炉内有一定的负压,挥发窑次氧化锌中的氟化物、氯化物在多膛炉焙烧过程中内发生物理、化学变化,使低沸点的氟、氯化合物(主要包括铅、锌的氟、氯化合物)发生解吸或是挥发作用而进入烟气系统,从而降低次氧化锌中的氟氯含量,得到氟氯含量较低的多膛炉焙砂。

图3 多膛炉焙烧工艺流程图

2.2.3 氟氯平衡分析

通过对多膛炉焙烧的工艺流程及反应机理的分析可以知道,氟氯的来源是挥发窑次氧化锌,而氟氯的去向主要包括烟尘、烟气以及多膛炉焙砂,具体氟氯平衡分析如下。

2.2.3.1 氟平衡分析

多膛炉焙烧过程的氟平衡分析见表3。

表3 多膛炉焙烧过程氟平衡表

由表3可以看出,在多膛炉焙烧过程中,原料次氧化锌中的氟约有10%左右进入多膛炉焙砂,也就是说多膛炉焙烧的脱氟率在90%左右。

2.2.3.2 氯平衡分析

多膛炉焙烧过程的氯平衡分析见表4。

表4 多膛炉焙烧过程氯平衡表

由表4可以看出,在多膛炉焙烧过程中,原料次氧化锌中的氯约有45%左右进入多膛炉焙砂,也就是说多膛炉焙烧的脱氯率在55%左右。

对比表3及表4数据可以发现,F、Cl在多膛炉的焙烧过程中,90%以上F进入多膛炉烟灰和烟气,而只有55%左右Cl进入多膛炉烟灰和烟气,其余进入焙后氧化锌。分析原因可能是氯化物一般比氟化物有更高的分解温度,因此在同样的温度下更难脱去。

2.3 多膛炉焙砂浸出过程中氟氯平衡分析

2.3.1 工艺流程

多膛炉焙砂浸出过程主要包括中性浸出及酸性浸出两个过程,浸出产生的酸上清送直接萃取系统继续进行铟的提取,而产生的浸出渣则送铅冶炼系统进行铅的回收,具体工艺流程图见图4。

2.3.2 氟氯平衡分析

通过对多膛炉焙砂浸出工艺流程的分析可以知道,氟氯的来源是多膛炉焙砂,而氟氯的去向主要包括氧化锌中上清、酸上清以及氧化锌浸出渣,具体氟氯平衡分析如下。

2.3.2.1 氟平衡分析

多膛炉焙砂浸出过程的氟平衡分析见表5。

图4 多膛炉焙砂浸出工艺流程图

表5 多膛炉焙砂浸出过程氟平衡表

由表5可以看出,多膛炉焙砂浸出过程中,氟的浸出率在85%左右,其中45%左右以氧化锌中上清的形式返回锌冶炼系统,而40%左右以氧化锌酸上清进入铟直接萃取系统,最终以铟萃余液的形式返回锌冶炼系统。

2.3.2.2 氯平衡分析

多膛炉焙砂浸出过程的氯平衡分析见表6。

表6 多膛炉焙砂浸出过程氯平衡表

由表6可以看出,多膛炉焙砂浸出过程中,氯的浸出率在80%左右,其中25%左右以氧化锌中上清的形式返回锌冶炼系统,而55%左右以氧化锌酸上清进入铟直接萃取系统,最终以铟萃余液的形式返回锌冶炼系统。

对比表5及表6可以发现,在多膛炉焙砂浸出过程中,氟的浸出率达到了85%以上,而氯的浸出率在80%左右,说明焙砂中的氟化物比氯化物要容易被浸出,此外,氟在氧化锌中上清中的含量比例达到45%,要远高于氯在氧化锌中上清中25%左右的含量,同样也证明了氟要比氯更容易被浸出。

3 铟综合回收过程中氟氯控制方法的探讨

通过对铟综合回收工艺的了解,以及对回收工艺流程中氟氯平衡的分析,可以知道,本应该从锌浸出渣中开路的氟氯最终是通过氧化锌中上清和铟萃余液的形式重新返回锌冶炼系统,如果要降低返回锌冶炼系统的氟氯量,最直接有效的方式是降低多膛炉焙砂浸出过程中氟氯的浸出率,但是在实际的生产过程中,为了尽可能地回收多膛炉焙砂中的锌和铟,往往会强化浸出过程,从而其中的氟氯的浸出率也同时会升高。因此,必需采取其它有效的措施来控制返回锌冶炼系统的氟氯总量,一般包括如下方法:

1.在挥发窑还原挥发过程中,控制一定的窑尾温度及窑身转速,既保证浸出渣中的锌、铟等挥发进入次氧化锌的挥发率,同时控制氟氯的分解率,从而达到氟氯从窑渣开路的效果,一般生产过程中,控制窑尾温度在450~550℃之间,而控制窑身转速在60~80 s/圈。

2.在多膛炉焙烧过程中,控制焙烧层温度不低于700℃,焙烧时间不少于1 h,从而确保原料中的氟氯尽可能多的发生分解进入烟气系统而达到开路的目的。

以上介绍的是火法冶炼中氟氯的控制方法,在实际生产过程中,从冶炼溶液中脱除氟氯的方法也具有一定的效果,比如溶液中除氯的方法有离子交换法以及铜渣脱氯法等,除氟的方法有钙离子脱氟法、原料碱洗法以及活性氧化铝吸附法等,这里不再一一论述。

4 总 结

从锌冶炼浸出渣中综合回收铟的过程中,氟氯的平衡情况及控制方法总结如下:

1.锌浸出渣还原挥发过程中,氟氯的脱除率均在60%左右,可以采取控制窑尾温度及窑身转速在合理范围内的方式,既确保锌、铟的挥发率,同时提高氟氯的脱除率。

2.挥发窑氧化锌的多膛炉焙烧过程中,氟的脱除率在90%左右,氯的脱除率在55%左右,可以采取提高焙烧温度、延长焙烧时间的方法来提高氟氯的脱除率。

3.多膛炉焙砂浸出过程中,氟的浸出率达到85%,氯的浸出率达到80%,由于要确保锌、铟具有较高的浸出率,因此氟氯同样会具有较高的浸出率,可采取将高氟氯的浸出液(氧化锌中上清或是酸上清)进行氟氯脱除处理后,再返回锌冶炼系统的方法,来控制系统的氟氯平衡。

[1] 《稀有金属手册》编辑委员会.稀有金属手册(下册)[M].北京:冶金工业出版社,1995.

[2] 王树楷.铟冶金[M].北京:冶金工业出版社,2006.

[3] 王耐冬,郑洪元,倪兆艾.从铅锌废渣中提取铟的研究[J].杭州大学学报(自然科学版),1981,(2):22-25.

[4] 沈丽娟,吴克明,袁芳沁,等.锌冶炼过程中铟的富集与回收技术研究进展[J].矿产综合利用,2012,(4):3-6.

[5] 许冬,阮胜寿,贾荣,等.锌冶炼废渣中铟回收技术综述[J].材料研究与应用,2009,(4):231-233.

[6] 王建芳,庄素凯,杨和平,等.从锌冶炼废渣中回收铟的技术及生产实践[J].有色金属(冶炼部分),2013,(5):40-43.

Analysis of F and Cl Balance during the Indium Recovery Process

ZHOU Yu-lin

(Zhuzhou Smelter Group Co.,Ltd,Zhuzhou 412004,China)

In the zinc smelting enterprises,recovering indium from zinc leaching residue is one of the effectivemeans to lower production cost and improve the economic benefit.But,if the indium recovery process is not undercontrol,it may affect the F and Cl balance of zinc smelting system.This article in view of the indium recovery process during one of the zinc smelting enterprises,systematically analysised the F,Cl balance during this process,and discussed the controlmethod of F and Cl,having somemeaningful value for zinc smelting enterprises.

zinc smelting;indium recovery;F,Cl balance

TF843.1

:A

:1003-5540(2014)01-0017-05

2013-11-26

周玉琳(1984-),男,硕士研究生,主要从事冶炼技术与研究管理工作。