烟化炉渣粒化工艺设计分析

2014-07-02吴晓松

王 兴,吴晓松

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

烟化炉渣粒化工艺设计分析

王 兴,吴晓松

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

针对目前烟化炉出渣生产环境差的问题,介绍了一种新的烟化炉渣粒化工艺。通过该工艺,渣和水能够有效地分离,渣粒化过程产生的蒸汽可以集中排放,极大地改善了生产环境。

铅冶炼;烟化炉渣;渣粒化工艺

铅冶炼还原炉产生的炉渣含有铅、锌等有价金属,一般采用烟化炉进行处理,进一步回收有价元素,同时产出的炉渣外售至水泥厂或铺路。目前,国内大部分冶炼企业烟化炉渣仍采用传统的水冲渣渣粒化方式,即:烟化炉产出的液态高温炉渣从放渣口放出进入溜槽,利用溜槽尾部喷出的高压水将其粒化后冲入沉淀池中,再通过吊车抓斗等设备将渣从沉淀池中捞出、倒运。采用渣粒化工艺,可对烟化炉渣粒度进行有效控制,同时水蒸汽集中排放,改善生产环境。渣粒化工艺与传统的水冲渣渣粒化法相比,主要存在以下优势:(1)环保好。传统水冲渣渣粒化过程中产生硫化物并随着蒸汽四处弥漫,污染严重,对现场厂房、设备及电器等造成腐蚀,蒸汽进入电器设备内引起连电,冬季蒸汽大影响操作人员视线并危害身体健康。渣粒化工艺系统采用全封闭、蒸汽集中排放,操作人员不接触有害蒸汽,生产环境好;(2)劳动强度低。传统水冲渣渣粒化过程中产生的水淬渣,需要通过吊车或其它设备从渣池中运出,再通过汽车倒运后运至渣堆场,操作人员劳动强度高。渣粒化工艺采用胶带输送机自动化运渣至堆场,减少了渣的倒运并降低了现场操作人员的劳动强度;(3)能耗低。传统水冲渣渣粒化过程中产生的水淬渣含水高于20%,同时该渣需要二次滤水,带走水量多,系统需要大量补充新水。渣粒化工艺产生的水淬渣含水一般低于10%,相比传统水冲渣渣粒化工艺可大大降低新水的补充量,降低了水量消耗。

目前,渣粒化工艺已广泛应用于钢铁行业的炉渣处理,国内有色冶金行业也已陆续开始使用[1,2]。

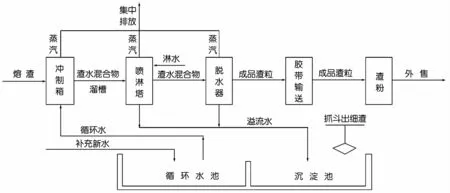

1 炉渣粒化工艺流程

烟化炉出渣时,炉渣经过溜槽进入缓冲喷淋塔的熔渣沟,并被设在熔渣沟尾部的冲制箱喷出的高速水流击碎并进入缓冲喷淋塔内,通过充分的热交换后,渣、水混合物流入脱水器内脱水,热交换产生的蒸汽通过缓冲喷淋塔烟囱集中排放。渣、水混合物经过脱水器内转鼓滤网的过滤,过滤后的粒化渣由导料槽卸至胶带输送机运至渣场堆存待售;脱水器内的蒸汽通过管路合并至缓冲喷淋塔烟囱集中排放;脱水器滤出的水流通过排水管进入沉淀池。沉淀池中的水流经过溢流、沉淀净化及空气冷却塔降温后,通过泵加压后送往冲制箱处循环使用。沉淀池底部沉积的细颗粒水渣由抓斗抓至渣仓,采用汽车运至渣场。设备连接如图1所示。

2 炉渣粒化过程工艺参数选择

影响渣粒化过程的因素主要有:水量、水温和水压。

2.1 水量

烟化炉渣粒化过程的水可以循环使用,即碎渣后的水通过排水管流入沉淀池,一般经过二级澄清、冷却后流入中间水池,通过循环水泵加压后再返回冲渣用水点[3]。水循环过程中会有消耗,主要包括:渣粒化过程中水的汽化、成品渣带走的水、循环过程中蒸发和损失的水。该部分损耗的水量采用新水进行补充,补充的水量占总循环水量的3%~5%,用水量一般按照炉渣与水的重量比为:1∶6~10。

图1 渣粒化设备连接图

2.2 水温

渣粒化过程的循环水温度应低于80℃,水温过高,会影响渣的粒度,水在循环过程中的蒸发量变大,需补充的新水量增大。同时,水温过高对于渣粒化设备的寿命会损耗,加速易损件的更换速度。水温过高也会增加循环水池的成本,水池内部需采取耐高温处理。

2.3 水压

水淬渣的粒度和水压有关,水压越高,炉渣被冲击的越剧烈,形成的渣粒度越细。炉渣熔化的温度越高,要求的水压越高。铅烟化炉渣粒度一般为:大于2 mm的占40%;0.5~2 mm的占53%;其它小于0.5 mm,冲渣水压力为0.2~0.3 MPa。

3 主要设备选择及设计特点

3.1 粒化器

粒化器采用冲制水箱,布置在熔渣沟端部。冲制箱上均匀分布多个喷水点,循环水从这些出水点高速喷出,达到渣粒化的目的。冲制箱采用耐高温材料,同时在其表面涂抹防腐涂料,喷水点采用陶瓷喷嘴,更换方便,使用寿命长。

3.2 缓冲喷淋塔

渣粒化过程中产生的水蒸汽由缓冲喷淋塔集中收集,经喷淋水喷淋回收部分冷凝水。渣水混合物在缓冲喷淋塔内经过热交换,蒸汽在此集中排放。缓冲喷淋塔为落地式钢结构,下部内衬耐温耐磨耐腐陶砖,上部内涂防腐材料。同时为防止在此积渣,设有冲渣水。

3.3 脱水转鼓

脱水器本体结构由对称的两个半圆柱体组成,通过螺栓连成一体。脱水器沿圆周等分为多个格子,每格的三个侧面装有可拆卸的筛网以达到脱水的目的。筛网采用不锈钢材料,同时控制筛网间隙以满足渣粒度要求,降低回水中细渣的数量。

3.4 出渣设备

脱水器转鼓滤网过滤出的滤渣,一般采用螺旋出渣机卸渣,螺旋出渣机底部设有筛网,可以对渣进行二次脱水,使粒化渣含水率更低。但是,螺旋出渣机由于水碎渣的硬度大或粒度不均匀等原因,卸渣过程容易发生堵塞,影响整个系统的运转,目前通用的做法是采用皮带或者溜槽进行卸渣取代螺旋出渣机。

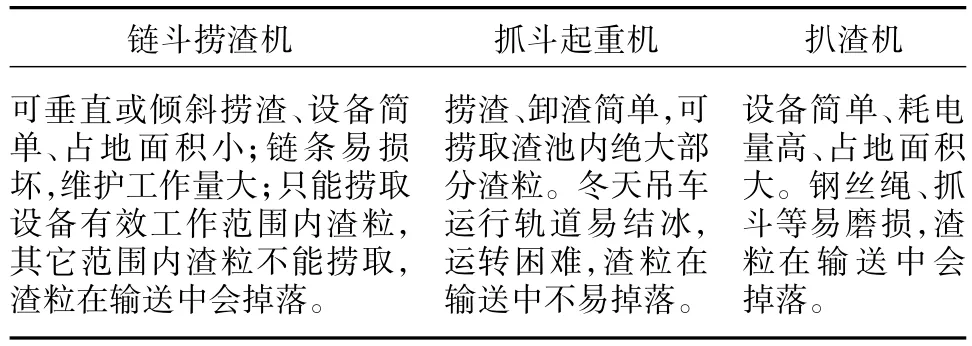

3.5 捞渣方式及设备

捞渣设备要求具有很高的可靠性,否则出现故障会影响烟化炉的正常工作。目前采用脱水器对渣和水进行过滤分离,通过溜槽将渣卸至胶带输送机运走。细颗粒渣透过脱水器转鼓滤网进入沉淀池中,通过抓斗起重机、链斗捞渣机或扒渣机等设备捞出,各设备特点见表1。通过比较,确定选择抓斗起重机作为出渣设备[4]。

表1 捞渣设备比较

3.6 溜槽

1.炉渣温度约为1 250℃,溜槽采用耐热铸钢。整个溜槽分为两个走向:一个为正常生产进入渣粒化系统,另一个则作为渣粒化系统设备故障时备用通道,直接进入沉淀池。

2.溜槽倾斜角度保证大于等于13°,以确保炉渣能够顺利流入缓冲喷淋塔内。

3.整个溜槽采用罩子密封起来强制通风,可将该处的排风管路合并至缓冲喷淋塔烟囱上集中排放。同时,溜槽密封也可以防止其它杂物进入渣粒化系统。在事故渣溜槽末端进入沉淀池处设置通风罩,改善生产环境。

3.7 水碎渣沉淀池

水碎渣沉淀池一般采用三级沉淀法。由于大部分渣通过胶带输送机运走,只有一些细颗粒渣透过滤网后进入渣池。细渣主要沉积在沉淀池中,同时在沉淀池后配置两个澄清池,通过溢流的方式达到净化循环水的目的。沉淀池容积较大,以满足烟化炉事故放渣时所需。同时,沉淀池内最高水位应低于脱水器排水管出口高度,防止沉淀池的水倒灌入脱水器内,影响脱水器的正常排水。

3.8 循环水泵

由于循环水通过沉淀、澄清后,还会有少量的细渣进入循环水系统中。采用普通的长轴泵或卧式泵,泵体及管路易磨损,故障率高。可采用耐磨的渣浆泵,同时,泵体材料要考虑耐温约80℃。

3.9 冷却塔

为了保证循环水回水温度要求,采用冷却塔对循环水进行降温,以满足渣粒化系统进水温度要求。

3.10 高位水塔

为了确保稳定的供水压力以及停电时的用水需求,循环水系统配有高位水塔。高位水塔中的水通过落差自动向下流出,以确保渣粒化过程正常进行。

烟化炉渣粒化工艺的主要设备如表2所示。

表2 炉渣粒化工艺主要设备

4 设计实例

国内某厂烟化炉采用渣粒化系统,具体工艺及设备参数如下。

4.1 水淬渣量及物理性质

水淬渣量:350~450 t/d;水淬渣粒度:大于2 mm的占40%;0.5~2 mm的占53%;其它小于0.5 mm;堆比重:1.5~1.6 t/m3;渣含水:约10%。

4.2 水淬渣用水

水淬渣用水量:600~850 t/h;水渣比:7~10 t水/t渣;水压:0.2~0.3 MPa;水质要求:工业水。

4.3 脱水器、缓冲喷淋塔

烟化炉采用间断放渣,尖峰渣流量约为3.5 t/min,考虑到设备检修及富余能力等因素,选择脱水转鼓处理能力为5 t/min的脱水器一台,规格为Φ5 200×2 000 mm。

缓冲喷淋塔作为主要的蒸汽集中排放口,和脱水器配套,选择直径为Φ3 200的缓冲喷淋塔一台,缓冲喷淋塔烟囱高度为60 m。

4.4 运行情况

目前,该设备运行情况基本良好。沉淀池、澄清池上方基本没有蒸汽,只有冲渣溜槽在进入缓冲喷淋塔处由于没有采用完全密封,有少量蒸汽外溢,绝大部分蒸汽通过缓冲喷淋塔的烟囱集中排放。螺旋出渣机卸渣过程易堵,已采用溜槽替代。冷却塔运行情况良好,可以降低循环水温度约10℃。循环水泵采用的普通长轴泵,由于循环水中还含有少量细渣,使用寿命低,更换频率高,现在已改为耐磨渣浆泵。目前,该设备的有效作业率为95%以上,其它时间主要是对转鼓筛网进行清洗、检修。

5 讨 论

目前,渣粒化系统已广泛应用于钢铁行业,工艺成熟可靠、设备运行稳定。国内该厂渣粒化系统运行良好,极大地改善了生产环境。但是,渣粒化系统存在设备昂贵、占地面积大等问题。冷却塔运行费用较高,很多钢铁企业并没有配置冷却塔,有色行业渣粒化工艺是否需要配置冷却塔有待进一步探讨。

随着国家对环保、节能降耗的要求不断提高,渣粒化工艺有着良好的发展前景。

[1] 冯会玲,孙宸,贾利君.高炉渣处理技术的现状及发展趋势[J].工业炉,2012,34(4):16-18.

[2] 徐军辉,钟鸽荘,吴炎林.嘉恒法在韶钢8号高炉的应用实践[J].城市建设理论研究,2013,(13):1-3.

[3] 北京有色冶金设计研究总院.重有色金属冶炼设计手册(铅锌铋卷)[M].北京:冶金工业出版社,1996.

[4] 鲁江辉.捞渣机的设计与改进[J].有色设备,2007,(3):24-26.

Design and Analysis on Fum ing Furnace Slag Granulation Process

WANG Xing,WU Xiao-song

(Changsha Engineering and Research Institute Ltd.of NonferrousMetallurgy,Changsha 410011,China)

In view of the problem in the fuming furnace slag bad environment,this paper introduces a new slag granulation process.Through this process,slag and water can be effectively separated,the steam generated from slag granulation process can be concentrated discharge,and it improves the production environment greatly.

lead smelting;fuming furnace slag;slag granulation process

TF803.11

:A

:1003-5540(2014)01-0026-04

2013-10-29

王 兴(1984-),男,工程师,主要从事有色冶金设计和咨询工作。