某铁矿尾矿回收利用选矿试验研究

2014-07-02刘冬明

刘冬明

(湖南金水塘矿业有限责任公司,湖南衡阳 421613)

某铁矿尾矿回收利用选矿试验研究

刘冬明

(湖南金水塘矿业有限责任公司,湖南衡阳 421613)

针对某铁矿尾矿中赤、褐铁矿含量较高,矿物嵌布颗粒微细,试验探索不同解决方案,最终试验结果表明磁选尾矿再磨-溜槽重选流程,可获得铁精矿产率40.89%,品位TFe 52.65%的选别指标,而且回收率达50.9%,选别成本低、无环境污染。

赤铁矿;再磨;螺旋溜槽

为了进一步提高某铁矿铁的回收率,从生产现场采集了代表性尾矿矿样。希望通过选矿试验研究,寻找到简单、经济、实用、技术上可行、经济上合理、易于工业实施的选矿工艺技术方案,为后续选矿厂技术改造和建设提供技术依据。

1 工艺矿物学研究

1.1 尾矿化学成分分析

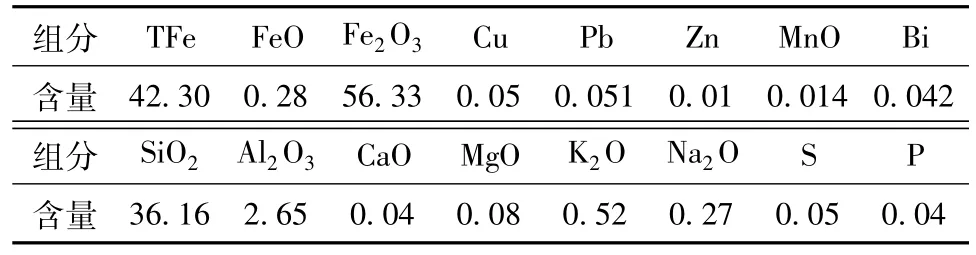

对尾矿进行了铁元素定量化学成分分析和铁的物相分析。尾矿的多元素化学成分分析结果见表1,铁的化学物相分析结果见表2。

表1 尾矿的化学成分分析结果 %

表2 尾矿中铁的化学物相分析结果 %

从表1结果可知,可回收对象为铁,脉石矿物主要为SiO2,从表2可知,铁主要以赤矿或褐铁矿形式存在。

综合化学成分特点,可以认为尾矿属低磷、硫的酸性单一赤、褐铁矿型矿石。

1.2 尾矿的主要矿物组成

矿石新鲜面在肉眼下呈灰黑色,部分为樱桃红色,经镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明:矿石中铁矿物主要是赤、褐铁矿、少量磁铁矿,另有少量菱铁矿等;脉石矿物以石英居多,其次是少量绿泥石、绢云母、伊利石、高岭石等。

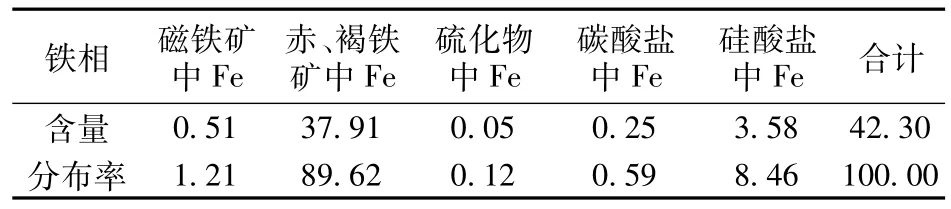

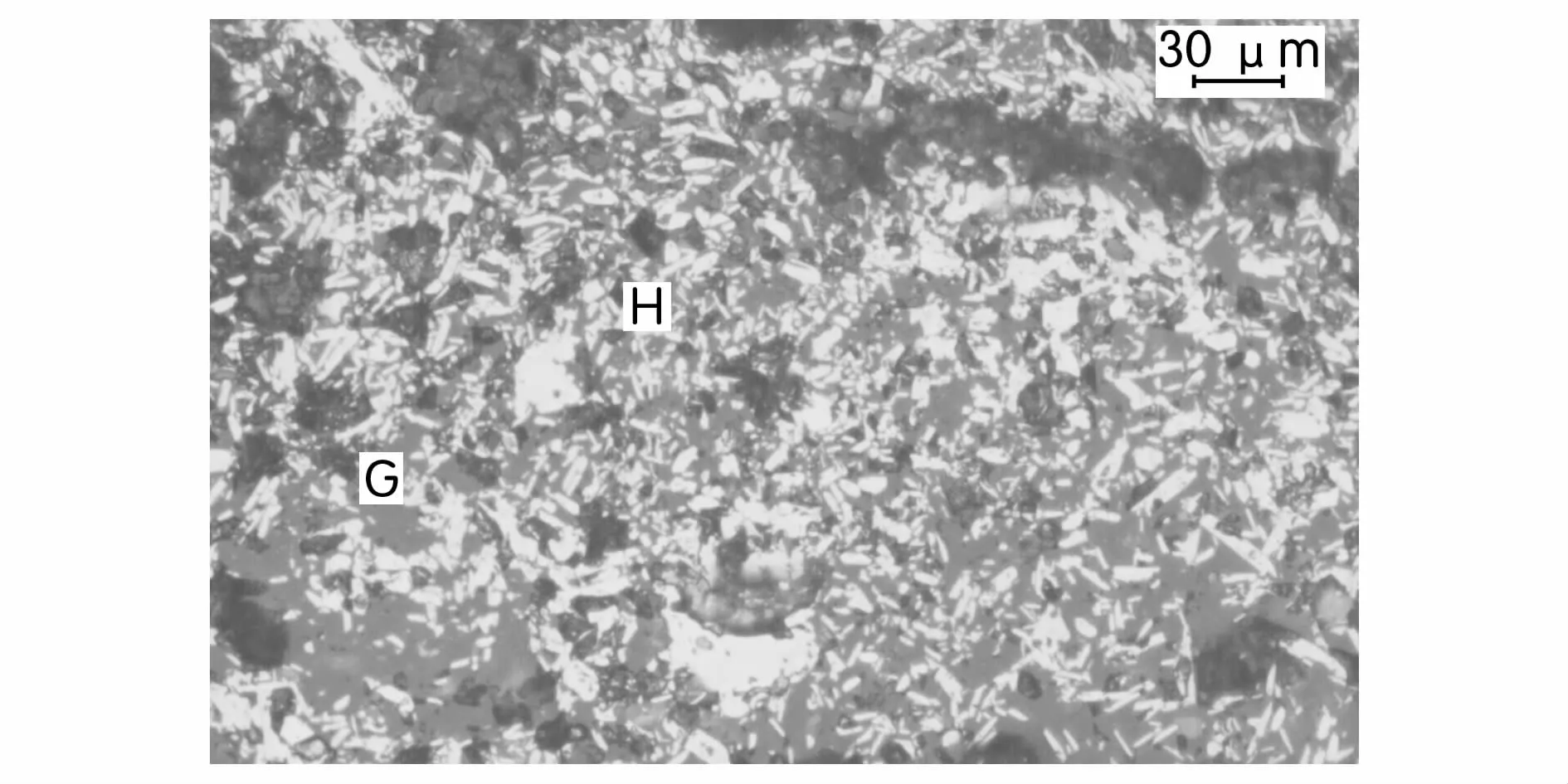

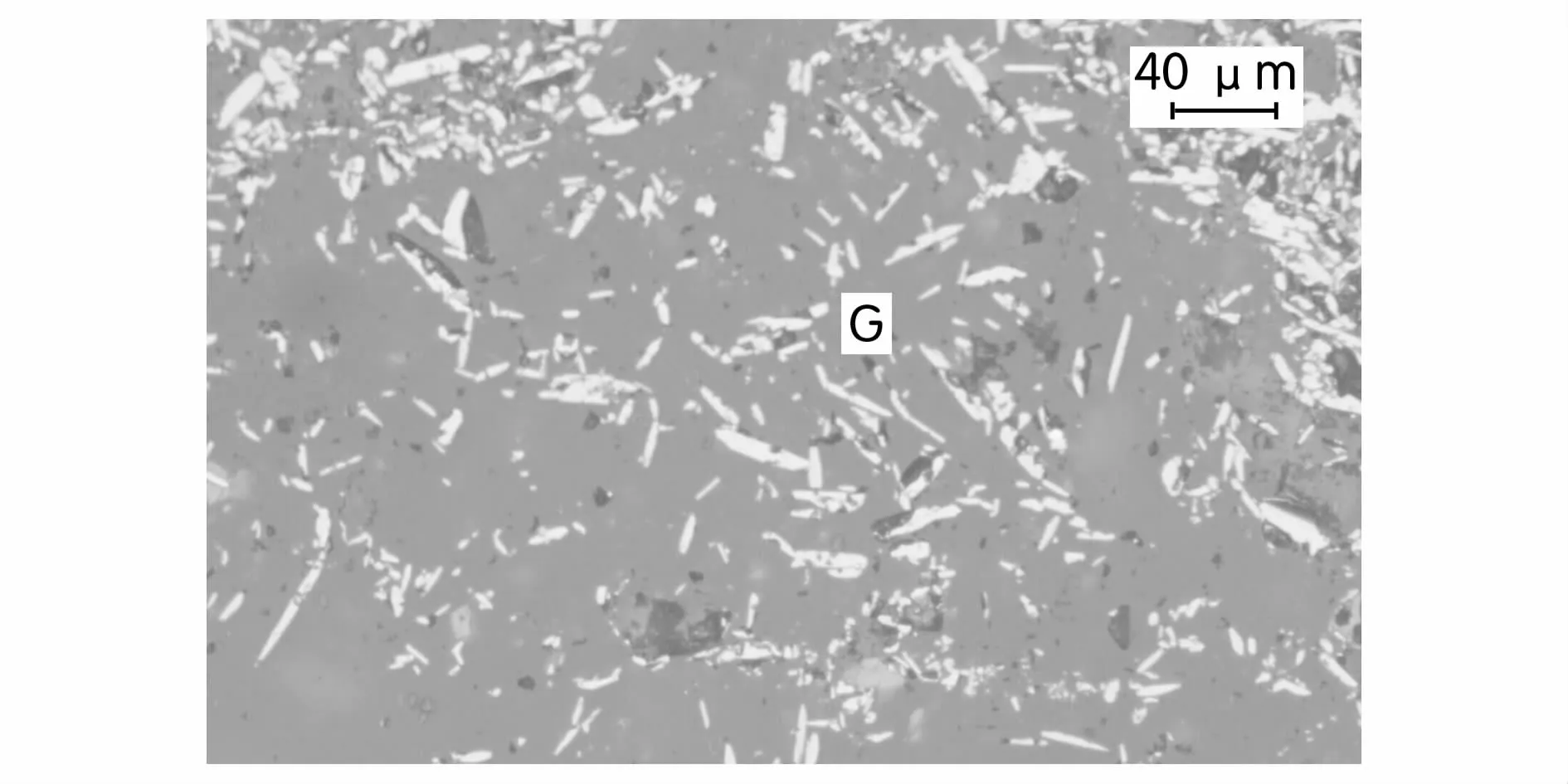

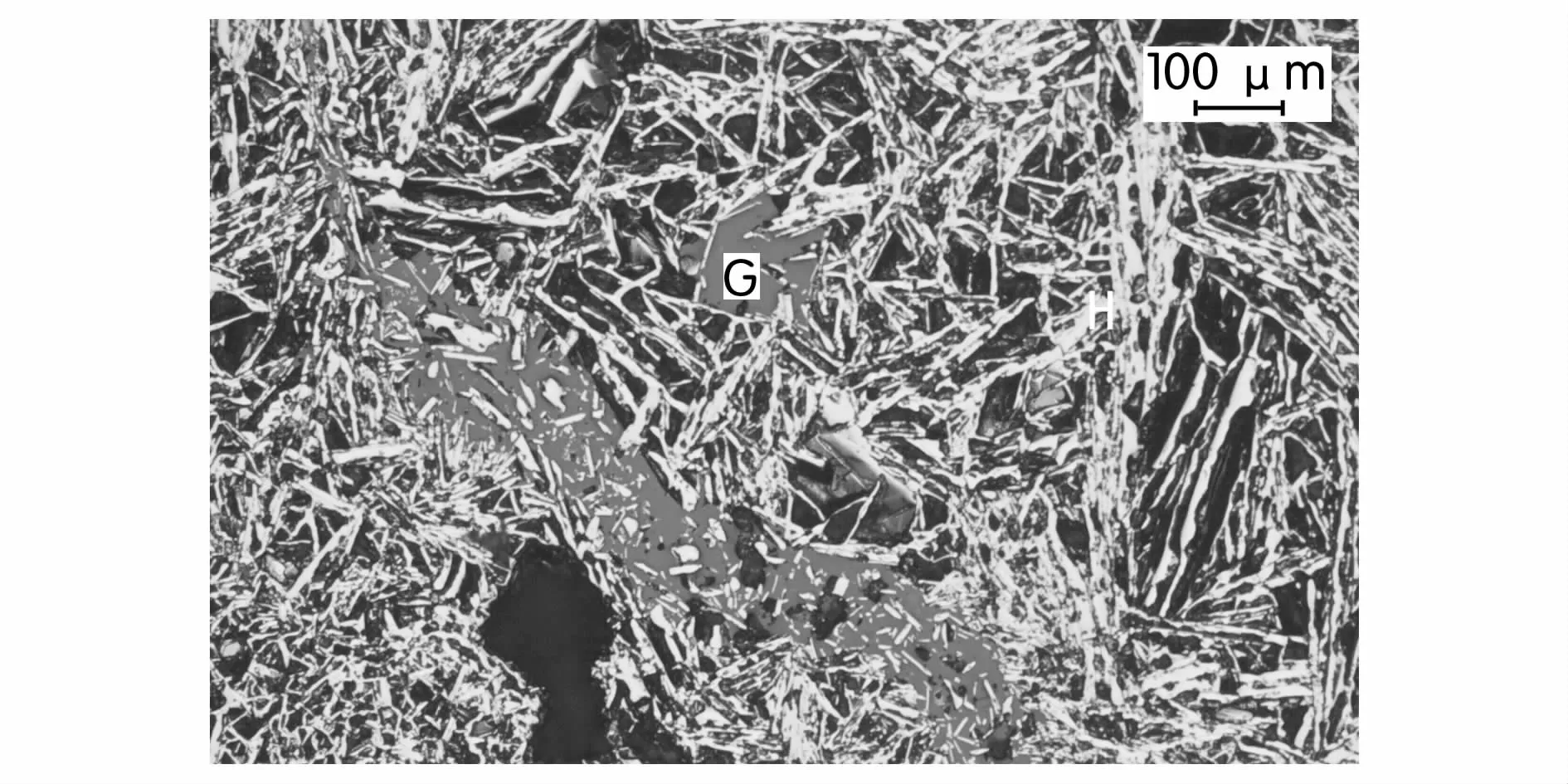

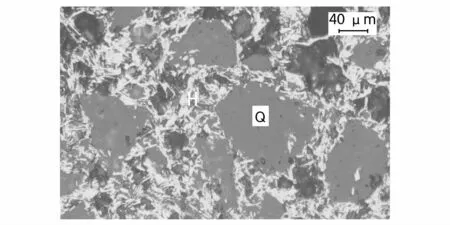

赤、褐铁矿是选矿回收的主要对象和目的矿物。显微镜图像观测:大多呈细小的自形、半自形板片状、针柱状或粒状,它常以稀疏~星散浸染状的形式嵌布在脉石中,如图1~图8所示,粒度细微0.005~0.041 mm。

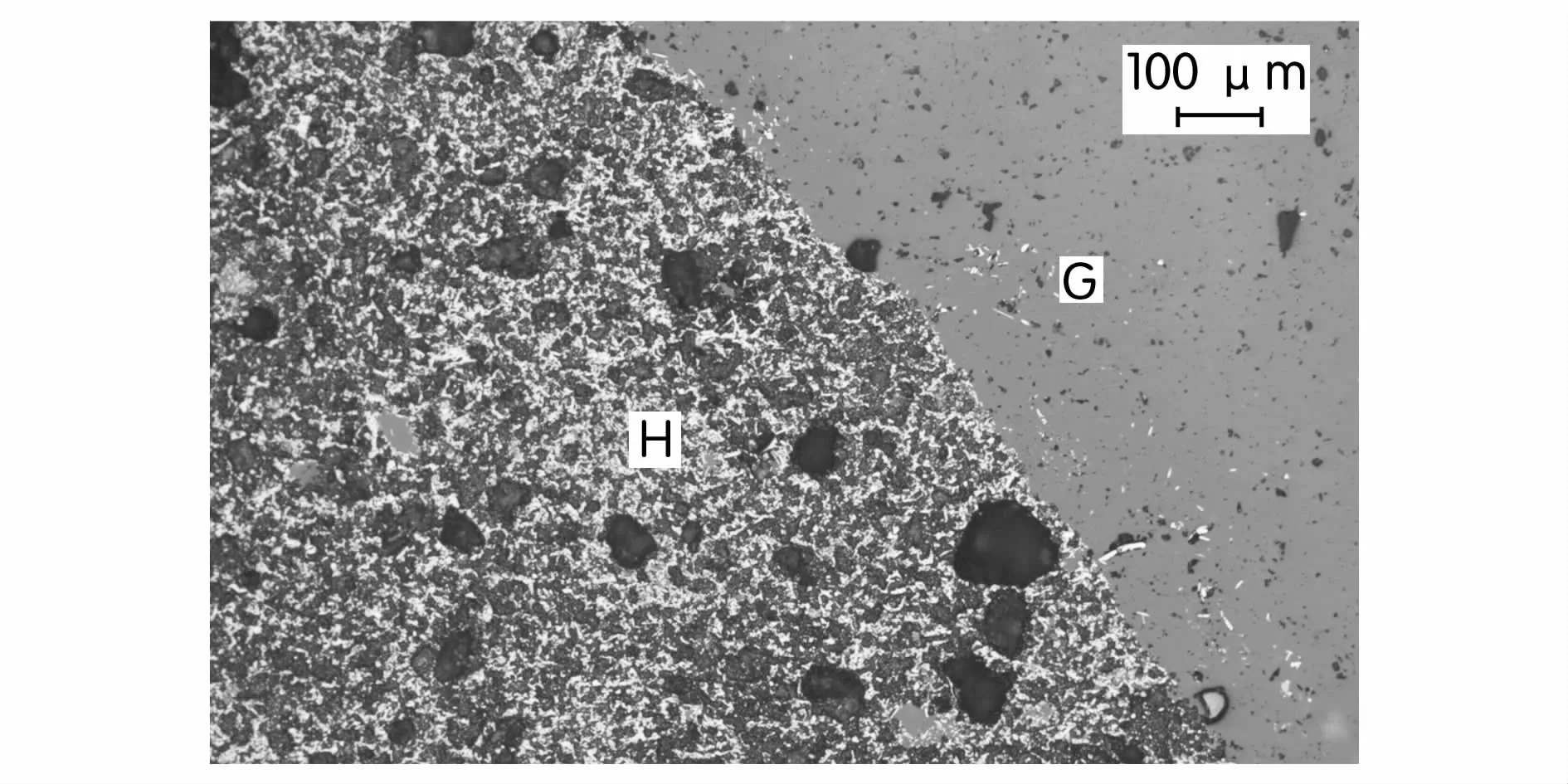

图1 微细片状、针状赤铁矿(H)稀疏浸染分布在脉石(G)中(反光)

图2 细小碎片状赤铁矿(H)呈稀疏浸染状与脉石(G)紧密镶嵌(反光)

图3 针、片状赤铁矿(亮色)稀疏嵌布在脉石(G)中(反光)

图4 赤铁矿(H)呈网状交织分布于(G)脉石中(反光)

图5 赤铁矿(H)充填在石英(Q)颗粒间(反光)

图6 赤铁矿(H)与脉石(G)在团块中紧密交生(反光)

综合矿物组成和嵌布特点认为:矿石中铁矿物粒度微细,在矿石中分散程度高,与脉石嵌布关系复杂。脉石矿物与铁矿物结合紧密,预计回收该尾矿中的铁,磨矿细度需达到-0.038 mm以上。

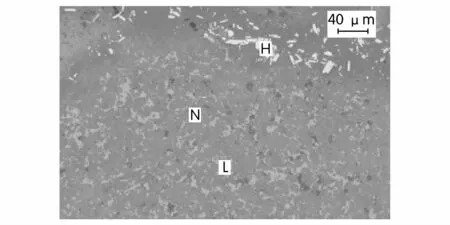

图7 褐铁矿(L)分布在脉石(N)中(反光)

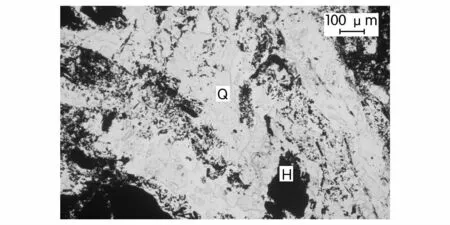

图8 石英(Q)中嵌布细小的赤铁矿(H)(单偏光)

2 尾矿回收铁矿物选矿试验

2.1 螺旋溜槽重选试验

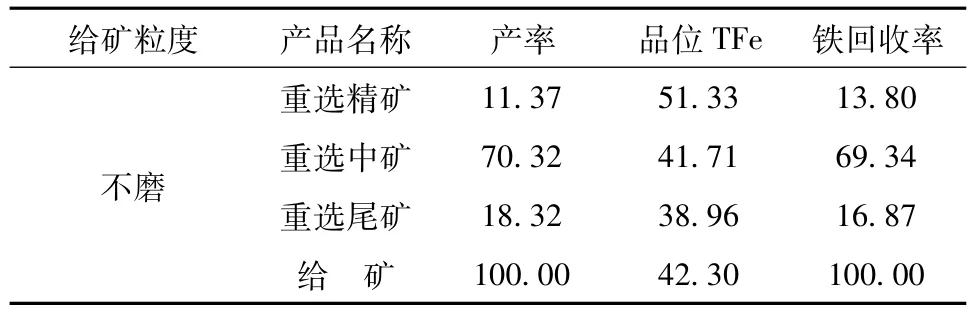

将某铁矿尾矿不磨直接采用螺旋溜槽进行重选试验,给矿浓度20%,试验结果见表3。

表3 某铁矿尾矿不磨螺旋溜槽重选试验结果 %

表3结果表明:某铁矿尾矿在不磨的条件下,直接采用螺旋溜槽进行重选试验,经一次选别可得产率11.37%、品位TFe51.33%、铁回收率13.80%的重选铁精矿,精矿产率和回收率均比较低。

2.2 再磨-螺旋溜槽重选试验

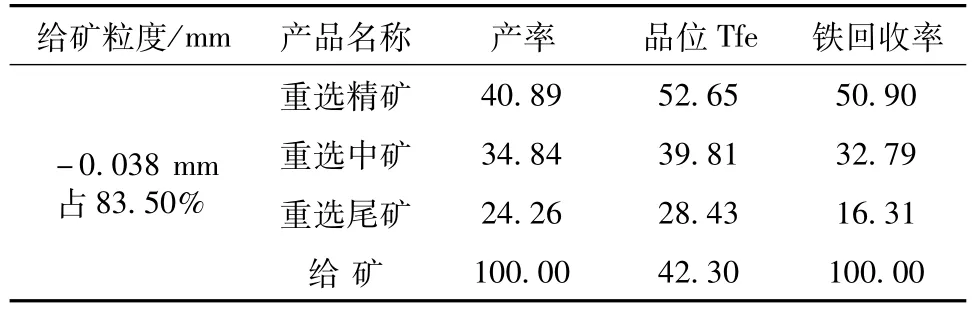

考虑到某铁矿尾矿含铁矿物粒度微细,结合上述试验结果,为进一步提高重选精矿产率和品位,进行再磨-螺旋溜槽重选试验,磨矿细度-0.038 mm 83.50%,给矿浓度20%,结果见表4。

表4 某铁矿尾矿再磨螺旋溜槽重选试验结果 %

表4结果表明:尾矿在再磨(磨矿细度-0.038 mm 83.50%)的条件下,采用螺旋溜槽进行重选试验,经一次选别可得产率40.89%、品位TFe 52.65%、铁回收率50.90%的重选铁精矿,同不磨相比,虽然精矿品位只提高1.32%,但精矿产率提高29.52%,回收率达到50.9%,尾矿品位下降较大(10.53%),表明再磨重选选别效果明显。

2.3 反浮选试验

考虑到不同的浮选工艺,各有优缺点:阳离子反浮选药剂制度简单,耐低温,但浮选泡沫难消,流程顺行的难度较大;阴离子反浮选虽然药剂制度复杂,须加温(30℃以上),但浮选泡沫容易消,流程顺行,分选效率较高。为探索某铁矿尾矿采用反浮选获得较高品位铁精矿的可能性,先后进行了阳离子反浮选、阴离子反浮选试验。

2.3.1 阳离子反浮选试验

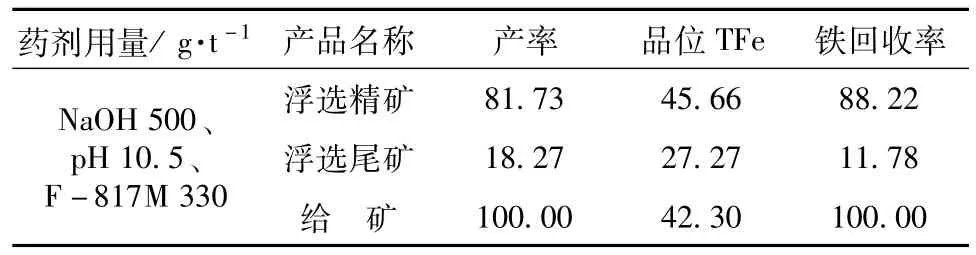

将某铁矿尾矿采用XFD-II浮选机进行不磨-阳离子反浮选试验,药剂用量:NaOH 500 g/t、pH 10.5、F-817M 330 g/t,试验结果见表5。

表5 阳离子反浮选试验结果 %

表5结果表明:在不磨直接浮选的条件下,某铁矿尾矿采用阳离子反浮选可得产率81.73%、品位TFe 45.66%、铁回收率88.22%的浮选铁精矿。

2.3.2 阴离子反浮选试验

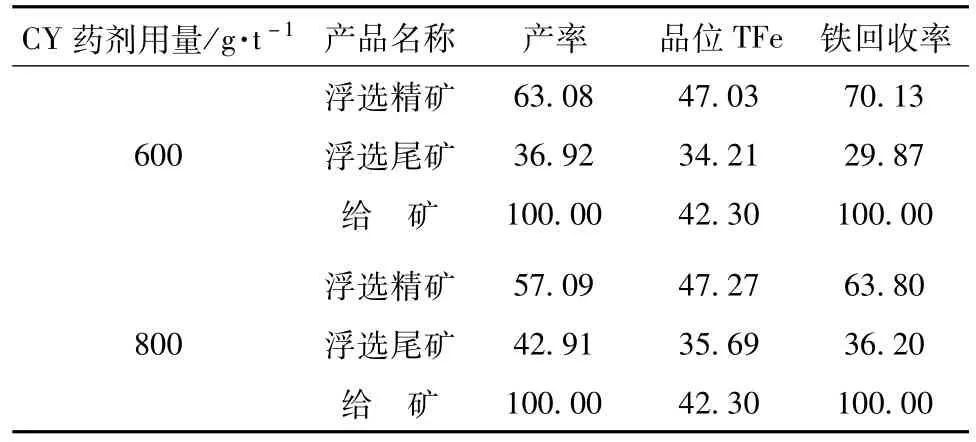

将某铁矿尾矿采用XFD-II浮选机进行不磨-阴离子反浮选试验,药剂用量:NaOH 1 000 g/t、pH 11.5、SD 800 g/t、CaO 400 g/t、CY600、800,试验结果见表6。

表6 阴离子反浮选试验结果 %

表6结果表明:某铁矿尾矿在不磨直接进行阴离子反浮选试验的条件下,可得产率63.08%~57.09%、品位TFe 47.03%~47.27%、铁回收率70.13%~63.80%的浮选铁精矿,表明某铁矿尾矿采用不磨-反浮选流程难以得到较高品位的铁精矿。

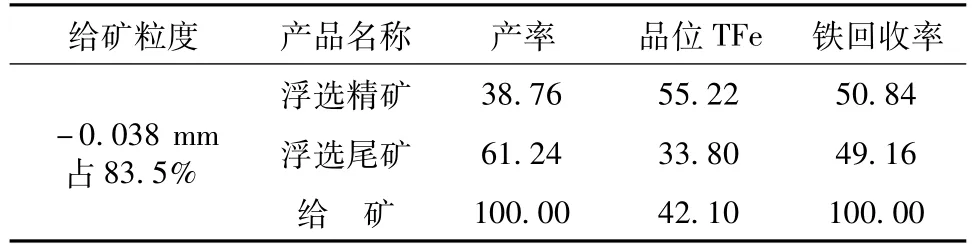

2.3.3 再磨-阴离子反浮选试验

将某铁矿尾矿采用XFD-II浮选机进行再磨(磨矿细度-0.038 mm 83.5%)-阴离子反浮选试验,药剂用量:NaOH 1 000 g/t、pH 11.5、SD 800 g/t、CaO 400 g/t、CY600,试验结果见表7。

表7 再磨-阴离子反浮选试验结果 %

表7结果表明:某铁矿尾矿采用再磨(细度-0.038 mm 83.5%)-阴离子反浮选流程,可得产率38.76%、品位TFe55.22%、铁回收率50.84%的浮选铁精矿。

3 推荐工艺流程

综上选矿流程试验所述,某铁矿尾矿回收工艺推荐再磨-溜槽重选流程作为选别原则流程,生产现场宜采用螺旋溜槽重选一粗一精、中矿顺序返回的流程结构,如图9所示。

图9 某铁矿尾矿回收利用工艺流程

4 结 语

1.某铁矿尾矿粒度微细,主要含铁矿物为赤、褐铁矿。

2.采用不磨-溜槽重选、再磨-溜槽重选、不磨-阴离子反浮选、不磨-阳离子反浮选、再磨-阴离子反浮选流程对比试验结果表明:采用再磨-溜槽重选流程回收某铁矿尾矿是有效的,可得产率40.89%、品位TFe 52.65%、铁回收率50.90%的重选铁精矿,且流程结构简单,选别成本低、自动化程度高、容易操作、控制。

Experimental Study on M ineral Processing of Iron Recovery from Tailings

LIU Dong-ming

(Hunan Jinshuitang Mining Co.,Ltd,Hengyang 421613,China)

Aiming at the high content of hematite and limonite,and mineralswith fine particles of ore tailings,the experimental studywas carried out to explore different solutions.The final test results show that themagnetic separation tailings regrinding-chute gravity separation process can get iron concentrate yield of 40.89%,classification index of grade TFe52.65%and recovery rate of 50.9%.The process is of low cost and no environmental pollution.

hematite;regrind;spiral chute

TD926.4+1

:A

:1003-5540(2014)01-0009-03

2013-11-12

刘冬明(1962-),男,高级工程师,主要从事有色、黑色金属选矿研究工作。