常规湿法炼锌烟气脱硫的选择及应用

2014-07-02李江

李 江

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

·环 保·

常规湿法炼锌烟气脱硫的选择及应用

李 江

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

目前烟气脱硫基本上是采用湿法脱硫工艺,主要的方法有石灰石-石膏法、氨法、氧化镁法、双碱法、钠碱法、氧化锌法等,脱硫效率都可以达到90%以上。氧化锌法是后期发展起来的用于铅锌冶炼企业的脱硫工艺,国内应用较少,一直处于摸索试验中。根据某公司的实际生产情况,从以上6种脱硫工艺中选择了氧化锌法脱硫工艺,在细节处调整和改进,使得生产顺畅,烟气能够达标排放。

SO2;烟气脱硫;氧化锌

当前,我国环境问题日益突出,国家加大环保整治力度,明确了“保障民生安全、控制工业污染源、治理历史遗留污染”三大主要任务,对于环保不达标企业按照“关停淘汰一批、集中整合一批、提升改造一批、限期治理一批”的原则进行治理。对于企业而言,就必须增加环保措施,换取企业生存的空间。

1 挥发窑及多膛炉烟气现状

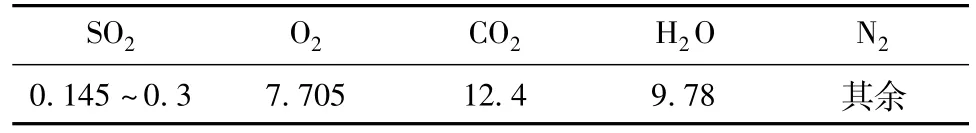

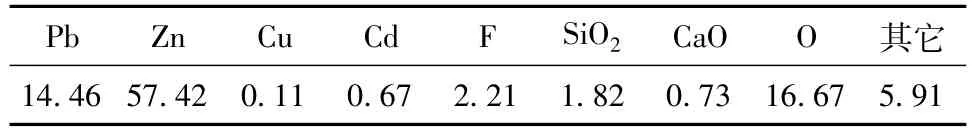

湖南水口山有色金属集团有限公司第四冶炼厂是采用常规湿法炼锌工艺,设有挥发窑1台及多膛炉2台,烟气具体参数及成分见表1、表2、表3。根据《铅、锌工业污染物排放标准(GB25466-2010)》:现有污染源除制酸尾气之外的其它炉窑烟气SO2排放限值定为1 000 mg/m3,新建污染源除制酸尾气之外的其它炉窑烟气SO2排放限值定为600mg/m3,因此必须采取脱硫措施,全面削减SO2排放量,做到达标排放。

表1 挥发窑及多膛炉烟气参数

表2 烟气成分 %

表3 烟尘成分 %

2 脱硫工艺的选择

2.1 石灰石-石膏法

石灰石-石膏湿法脱硫工艺采用石灰石作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌制成吸收剂浆,也可以将石灰石直接湿磨成石灰石浆液制成吸收剂浆液。在吸收塔内,吸收剂与烟气接触混合,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应,最终反应产物为石膏。脱硫后的烟气经除雾器除去带出的细小液滴,经加热器加热升温后排入烟囱。

主要反应过程:

石灰石-石膏湿法脱硫工艺适用于任何含硫量的烟气脱硫,脱硫效率可达到90%~95%,且吸收剂浆液可进行循环利用,钙的利用率可达90%。一般应用于燃煤发电厂等大型企业进行烟气脱硫。

石灰石-石膏湿法脱硫工艺的缺点:

1.反应过程中pH值比较难以控制,易结晶堵塞管道和设备。

2.副产品很难达标,从而造成大量的渣料堆存。

2.2 氨法

氨法脱硫工艺利用氨液吸收烟气中的SO2生成亚硫酸铵溶液,并在富氧条件下将亚硫酸氨氧化成硫酸铵,再经加热蒸发结晶析出硫酸铵,过滤干燥后得化肥产品。主要包括吸收过程、氧化过程和结晶过程。

主要反应过程:

氨法脱硫工艺脱硫效率可达到95%~99%。整套脱硫系统简单,设备体积小,能耗低,不易产生结垢现象。氨法脱硫技术在化学工业领域应用普遍,特别是对于自身副产液氨或有废氨水的企业来说,可以利用液氨或废氨水作为脱硫吸收剂,达到用废水治理废气的目的,副产品的销售收入还可以给脱硫装置带来一定的经济效益。

氨法脱硫工艺的缺点:

1.吸收剂昂贵,运行成本较高。

2.若用于铅锌冶炼企业,所产副产品中含有重金属离子,不能用于农业用化肥。

2.3 氧化镁法

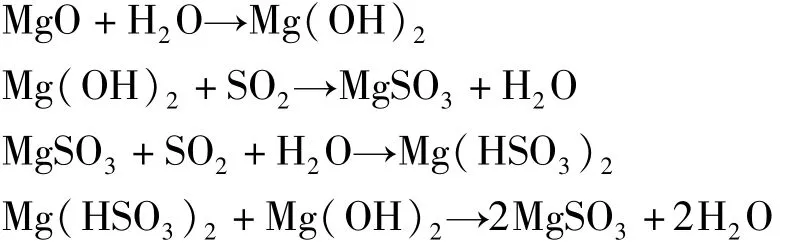

氧化镁法脱硫工艺是以氧化镁为脱硫吸收剂,氧化镁经熟化反应制成一定浓度的氢氧化镁浆液,氢氧化镁浆液经由泵打入塔内的雾化装置,在吸收塔内,被雾化成细小液滴的吸收剂与烟气混合接触,与烟气中的SO2发生化学反应最终生成MgSO3,将烟气中的SO2脱除。生成的MgSO3根据不同的情况,可以采用两种不同的处理工艺:其一是将MgSO3进一步氧化为硫酸镁,直接随脱硫废水外排或浓缩制七水硫酸镁外售;另一种方式是将MgSO3送至焚烧炉得到SO2和氧化镁,SO2进一步制取硫酸,氧化镁循环利用。

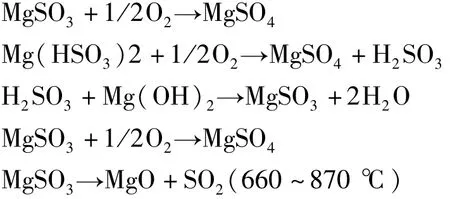

主要反应过程:

氧化镁法脱硫工艺脱硫效率可达到95%~98%。适用范围广,对高硫煤和重油等燃料产生的烟气均能适用,且不会产生二次污染。

氧化镁法脱硫工艺的缺点:

1.如直接外排硫酸镁,则流程简单,但运行成本高。

2.如进一步制取七水硫酸镁或焚烧制取氧化镁及SO2,则投资大,流程长。

2.4 双碱法

双碱法一般指的是钠-钙双碱法,双碱法烟气脱硫工艺是先利用钠碱作为脱硫剂吸收SO2,然后用石灰或石灰石将吸收了SO2的溶液进行再生,再生液打回脱硫塔内循环使用,而SO2以亚硫酸钙和石膏的形式析出。脱硫工艺主要包括5个部分:(1)吸收剂制备与补充;(2)吸收剂浆液喷淋;(3)塔内雾滴与烟气接触混合;(4)再生池浆液还原钠基碱;(5)石膏脱水处理。

主要反应过程:

双碱法脱硫工艺脱硫效率可达到95%左右。较好地解决了管道和设备腐蚀和堵塞的问题,适合中小型锅炉烟气脱硫。

双碱法脱硫工艺的缺点:

1.工艺比较复杂。

2.副产品指标不好,易造成大量渣堆存。

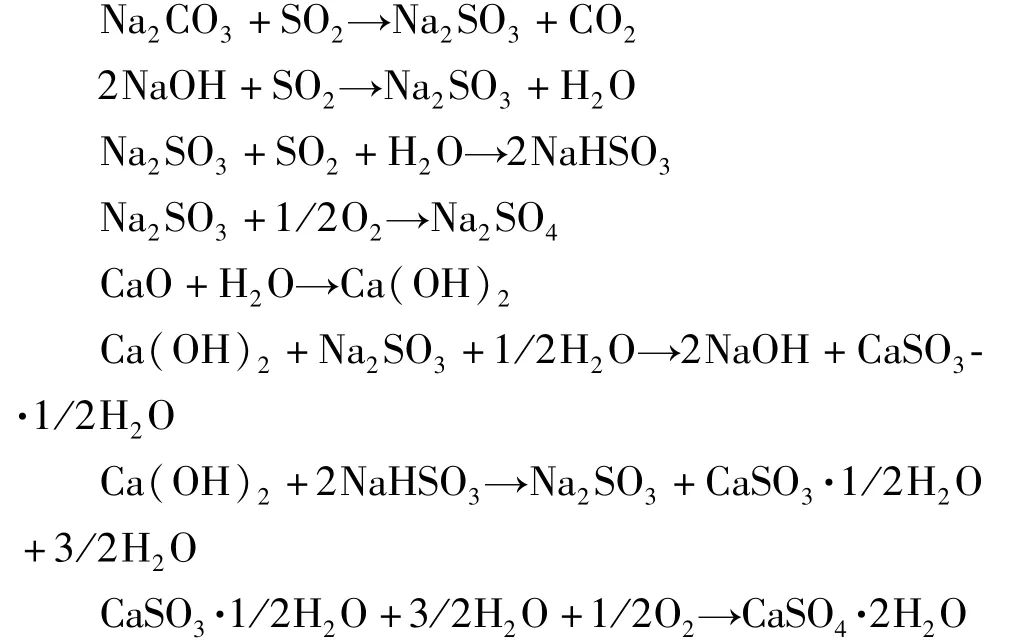

2.5 钠碱法

钠碱法脱硫工艺是以氢氧化钠为吸收剂,吸收SO2经反应后生成NaHSO3,NaHSO3与NaOH反应生成Na2SO3并析出结晶,再经浓缩、脱水、干燥、包装生产出无水亚硫酸钠产品。

主要反应过程:

钠碱法脱硫工艺脱硫效率可达到95%~98%。湖南永清环保股份有限公司对钠碱法脱硫工艺进行了改进,利用亚硫酸钠与亚硫酸氢钠的溶解度差异以及氢氧化钠与亚硫酸氢钠反应热,使结晶过程在不消耗蒸汽的条件下完成,节省了蒸汽消耗,并在株洲冶炼集团股份有限公司成功应用。

钠碱法脱硫工艺的缺点:

1.吸收剂价格高,运行成本大。

2.副产品无水亚硫酸钠难以达标,对销售存在影响。

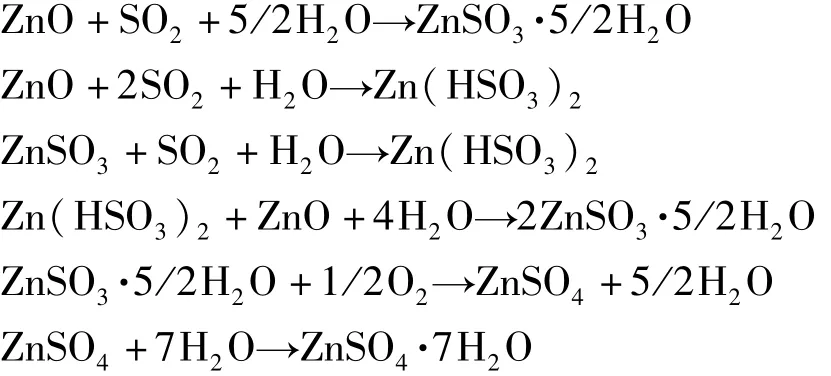

2.6 氧化锌法

氧化锌法脱硫工艺是采用氧化锌浆液吸收烟气中的SO2,首先生成亚硫酸锌(ZnSO3·5/2H2O),然后与烟气中氧气及鼓入空气中的氧气发生氧化反应,生成硫酸锌溶液。

主要反应过程:

氧化锌法脱硫工艺脱硫效率可达到95%以上。工艺采用氧化锌粉为吸收剂,在铅锌冶炼企业具有独有优势,可大幅降低运行成本。

氧化锌法脱硫工艺的缺点:

1.氧化锌浆液粘度较大,存在管路堵塞问题。

2.生成的硫酸锌溶液进入浸出系统处理,亚硫酸锌的氧化率不达标就会引起SO2二次污染,其反应方程式为:

2.7 工艺选择

经以上六种脱硫工艺的对比,结合水口山有色金属集团有限公司的实际生产情况,选择了氧化锌法脱硫工艺。在20世纪80年代初,该公司与中南矿冶学院等单位合作进行研究,提出“氧化锌烟灰脱硫及脱硫副产物综合利用”课题,并建立了8 000 m3/h烟气量的工业性试验装置,但因若干关键技术问题未解决而未能工业应用。现氧化锌法脱硫工艺已经日渐成熟,并在国内多家有色金属冶炼企业得到运用。虽然还存在一些问题,但经过工艺调整和改进,可以做到生产顺畅,烟气达标排放。

氧化锌法脱硫工艺在该公司运用的优势:

1.脱硫剂不需外购,可利用多膛炉脱氟氯的氧化锌以及铅系统的氧化锌,大幅降低运行成本。

2.脱硫后的浆液为氧化锌和硫酸锌混合液,含少量亚硫酸锌,可送往浸出系统进行处理,不产生废渣。

3.不需要建设脱硫副产物处理设施,可节省建设投资,同时也降低运行成本。

4.产生的废水少,可并入原有废水处理系统进行处理。

3 氧化锌法脱硫工艺调整与改进

根据烟气条件以及实际生产情况,公司氧化锌法脱硫工艺主要包括4个部分:(1)烟气输送系统;(2)水洗脱氟氯系统;(3)制浆系统;(4)烟气脱硫及氧化系统。工艺流程如图1所示

图1 氧化锌脱硫工艺流程图

3.1 烟气输送系统

需要处理的烟气为1台挥发窑和2台多膛炉产生的尾气,需要将三股烟气汇总后送至脱硫系统,统筹考虑整个系统的压力,合理布设风机。

3.2 水洗脱氟氯系统

挥发窑和多膛炉尾气烟尘中含氟、氯较高,在溶液中氟、氯的脱除困难,为了避免氟、氯进入硫酸锌溶液给锌电解造成不良影响,在脱硫前将烟气水洗脱氟氯。

为了减小系统阻力,降低系统能耗,采用空塔进行脱除氟氯。洗涤液进入沉降槽,沉降底流定期压滤,压滤清液和沉降上清液送集液槽,滤渣回焙烧系统。集液槽中废水可循环使用,当氟、氯等杂质离子富集到一定程度,排放至废水处理系统。

3.3 制浆系统

采用湿式球磨制浆系统,将浆液送至脱硫区域的浆液中间槽,再由浆液中间槽将制好的浆液根据系统需要送至脱硫塔内。

3.4 烟气脱硫及氧化系统

脱硫及氧化系统采用两级吸收塔:一级采用氧化锌动力波吸收,二级采用空塔碱液吸收。当动力波吸收塔未满足脱硫效率使烟气中SO2超标时,可将二级塔开启,平时停开。一级脱硫塔为塔槽一体结构,循环槽内设置搅拌装置,氧化空气通入循环槽内,经反应生成硫酸锌溶液送往浸出中浸槽。脱硫后烟气设置在二级脱硫塔顶部的排烟管排空。

4 运行情况及注意问题

氧化锌烟气脱硫工程于2013年8月底完工,9月2日运行,至2014年1月已运行4个多月,整个系统运转情况良好。由于浸出每天处理氧化锌可达100 t/d,因此氧化锌浆液(含固量20%左右)可以不循环使用,吸收剂量远大于脱硫需要量,使脱硫效率达到最高且不会产生管路堵塞现象。经仪器检测,SO2排放浓度为400 mg/m3以下,达到了预期目标。氧化锌浸出槽面未发现有刺鼻气味,可判断亚硫酸锌的氧化率达标,未产生SO2二次污染。

为了使氧化锌烟气脱硫系统更好地运行,需注意以下几点:

1.定期对管路进行检查和维护,确保管路畅通。

2.空塔预洗系统可适当添加水玻璃,可达到更好的固氟效果。

3.烟气中含氟氯,有较强腐蚀性,需做好设备防腐。

4.有害杂质元素要及时开路,避免对锌电解系统产生影响。

5.烟气中含大量饱和水蒸汽,在排放口形成白雾,建议进一步整改。

5 结 论

由于是全国第一家将氧化锌法脱硫运用于挥发窑尾气脱硫,还存在着很多问题需要不断改进。但在常规湿法炼锌企业中,对比其它脱硫工艺,在保证SO2达标排放的前提下,氧化锌法烟气脱硫工艺的运行成本最低,且不产生废渣,是最适合于常规湿法炼锌烟气脱硫的工艺。

[1] 李劲夫.石灰石-石膏湿法脱硫工艺特点介绍[J].工程建设与设计,2004,(8):14-16.

[2] 蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2009.

[3] 山乐胜.应用氧化镁法烟气脱硫工艺的可行性分析[J].山东电力技术,2003,(6):14-16.

[4] 吴忠标,刘越,谭天恩.双碱法烟气脱硫工艺的研究[J].环境科学学报,2001,21(5):534-537.

Selection and Application of the Process of Flue Gas Desulfurization in Conventional Zinc Hydrometallurgy Process

LI Jiang

(Hunan Shuikoushan NonferrousMetals Group Co.,Ltd,Hengyang 421513,China)

The currentwet desulphurization technology on flue gas desulfurization is basically,themain methods include limestone-gypsum method,ammoniamethod,magnesium oxide,double alkaline,alkaline sodium,zinc oxide,etc.,and the desulfurization efficiency can reach above 90%.Zinc oxidemethod is developed in the late desulfurization process for lead and zinc smelting enterprises,domestic application is less,and it has been in a grope for trial. According to our company's actual production conditions,it chooses from the above six kinds of desulfurization technology zinc oxide desulphurization technology,and makes the adjustment and improvement in detail place,which makes the production smoothly and flue gas discharging standard.

SO2;flue gas desulfurization;zinc oxide

X701

:A

:1003-5540(2014)01-0053-04

2014-01-20

李 江(1982-),男,工程师,主要从事冶金技术管理工作。