棕棉/阻燃纤维/驼绒混纺纱的生产工艺探讨

2014-07-02陈纲

陈 纲

(安徽职业技术学院,安徽 合肥 230011)

纯天然的棕棉、不需染色的白色阻燃纤维以及高档的乳白色驼绒开发的混纺纱,利用棕棉不需化工染色的纯天然色彩,既保护了环境,又避免了皮肤与化工产品的接触。本研究选择了65%的精梳棕棉、25%的阻燃纤维以及10%的保暖性极好驼绒,三种原料性能优势互补,且比例选配恰到好处,既能很好地发挥各自的优点,又能恰到好处地降低成本,把新产品创造的效益最大化。相信这三种当今时尚的环保功能性纤维混纺纱面料能引领服装潮流,开阔人们的视野,提高消费水平,发展前景广阔。现将14.6tex×2棕棉/阻燃纤维/驼绒(65/25/10)混纺纱线的生产工艺介绍如下。

1 原料的性能特点及工艺指标

棕棉是纯天然棕色纤维素纤维,是利用现代工程技术选育出的特殊类型棉花,它的棉纤维在特定基因的作用下自然形成棕色。棕棉纤维平均长度29mm,平均细度6250公支,断裂伸长率7.3%,含杂率1.24%,回潮率8.5%[1-2]。

阻燃纤维是在粘胶原液中添加阻燃剂喷丝而成,该纤维具有抗火、隔热、不熔融的永久阻燃性能,并保持了粘胶纤维原有的绿色环保、可降解性、优良的染色性、良好的吸排湿性等优点,穿着舒适透气[3]。阻燃纤维的平均长度38mm,细度1.2旦,干断裂强度2.13cN/dex,湿断裂强度1.13cN/dex,干断裂伸长率18%,湿断裂伸长率20.5%,质量比电阻为 12.3×108,回潮率 13%[3]。

驼绒是天然蛋白纤维,横截面近似圆形,主要是由鳞片层和皮质层组成的,基本无髓质层。色泽有乳白、浅黄、黄褐等七个色别,选用的乳白色驼绒,质量好,强度大、光泽好、手感柔软,质地轻盈。由于它的卷曲性能不如羊毛,因此抱合力小,成纱困难。驼绒是天然纤维中最不易燃烧的纤维品种之一,其化学结构中含有比较丰富的氮元素(含氮量16%),在燃烧过程中可能产生不燃的含氮气体,从而稀释氧气等可燃气体的浓度;并且有较高的回潮率、较低的燃烧热值(20.5KJ/g)。它的密度为 1.319g/cm3,保暖率为64.6%,保暖性较好[4]。驼绒的平均长度39.2mm,平均细度15.8um,细度离散23.4%,断裂伸长率43%,质量比电阻为2.3×1013,含油率1.24%,回潮率15%。

2 纺纱工艺流程

由于三种原料纤维的摩擦性能差异较大,且混纺纱中选配的驼绒含量又较少,因而在生产中应采用条混的方式完成混和,即将三种纤维原料分别制条,最后在并条机上进行并合,从而保证混纺纱任意截面内三种纤维均匀分布,确保成纱质量。

(1)棕棉:A002D型抓棉机→A006B型混棉机→FA022-8型多仓混棉机→FA106型豪猪开棉机→A092AST型棉箱给棉机→A076C型成卷机→FA201型梳棉机→A272F型预并条机→A191B型条卷机→A201D型精梳机;

(2)阻燃纤维:A002D型抓棉机→A006B型混棉机→FA106A型梳针开棉机→A092AST型棉箱给棉机→A076C型成卷机→FA201型梳棉机;

(3)驼绒+两倍精梳棕棉条:BC262型和毛机→A002D型抓棉机→A006B型混棉机→FA106A型梳针开棉机→A092AST型棉箱给棉机→A076C型成卷机→FA201型梳棉机;

(4)驼绒/精梳棕棉条+阻燃纤维纤维条+剩余精梳棕棉条→A272F型并条机(三道)→A454E型粗纱机→FA506型细纱机→Savio orion-M型络筒机→RF231型并线机→BF321B型倍捻机。

3 各工序主要工艺配置

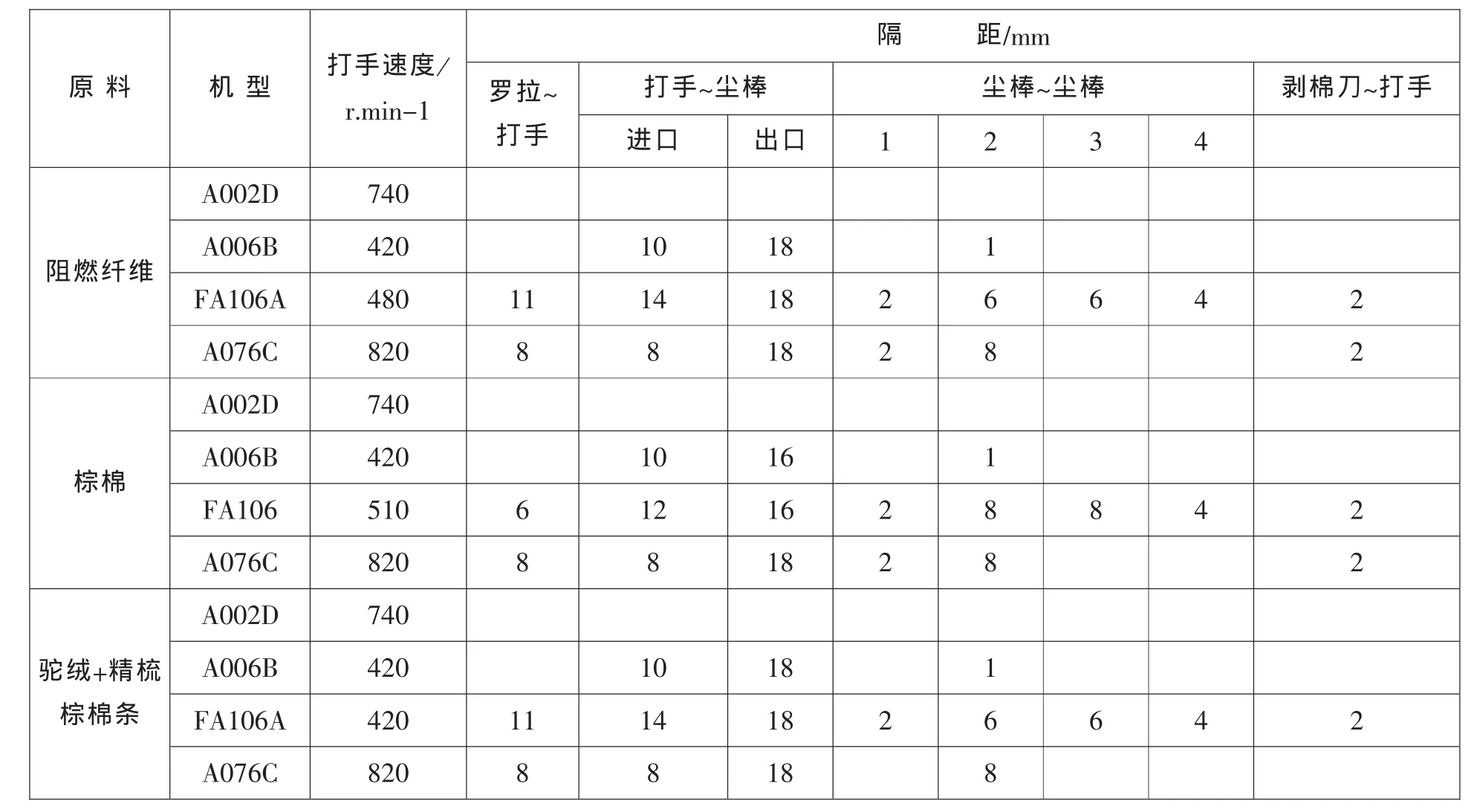

3.1 开清棉工序

由于棕棉纤维的细度细、短绒多、含杂少,因而在开清棉加工时应减少打击点、选用打手低速、缩小尘棒之间的隔距工艺,使纤维在得到充分开松的同时,减少纤维损失。棕棉卷的干定量设计为400g/m,定长为40.5m。

阻燃纤维的纤维长度长、不含杂、比重大、长度整齐度好,清棉工序应遵循“少落多松”的工艺原则,通过采用适当降低打手速度、缩小尘棒之间的隔距、增大打手与尘棒之间的隔距等措施,避免纤维因受到过度打击而造成损伤,防止短绒、棉结的增加。为减少因阻燃纤维的回潮率大造成的粘卷,提高正卷率,降低棉卷重不匀,应适当增加防粘粗纱根数。阻燃纤维卷干定量设计为370g/m,定长29.7m。

驼绒纤维因配用比例小、静电大、不易单独成卷,故采用与两倍的精梳棕棉条进行合并,制成混合条。驼绒纤维在与精梳棕棉条混合前要进行预处理,对驼绒纤维先加入和毛重量的0.8%的国产FX—AS20抗静电剂、1.0%的国产FX—903环保型和毛油和25%的水进行和毛、并闷放8小时后,再与拉断的精梳棕棉条按1:2在圆盘内排列,按照“轻打少打”的原则进行开松、混合、成卷[5-6]。开清棉工序各机台工艺配置见表1。

3.2 梳棉工序

相对于细绒棉,梳棉机各梳理机件在加工棕棉纤维时的速度应偏慢掌握。应采用“轻定量、低速度、紧隔距”工艺配置,保证纤维得到充分梳理和良好转移。具体参数为:生条干定量设计为18.50g/5m,锡林330r/min,刺棍860r/min,道夫20r/min,盖板速度196mm/min,锡林与盖板间五点隔距为 0.20mm、0.18mm、0.15mm、0.15mm、0.18mm,锡林与道夫隔距0.13mm,锡林与刺棍隔距0.23mm,张力牵伸选用1.46。棕棉生条的AFIS棉结粒数为65粒/g,乌斯特条干CV值5.7%。

梳棉机加工阻燃纤维时,应采用“多梳少落、轻定量、慢速度、偏紧隔距”工艺。具体参数为:生条定量设计为14.29g/5m,锡林300r/min,刺棍690r/min,道夫 18r/min,盖板速度 74mm/min,锡林与盖板间五点隔距为 0.25mm、0.23mm、0.2mm、0.2mm、0.23mm,锡林与道夫隔距0.18mm,锡林与刺棍隔距0.28mm。为减少阻燃纤维因纤维卷曲少、纤维间抱合力差而产生的棉网下坠,在缩小剥棉罗拉与道夫间的隔距的同时,还应配置合理的棉网张力,以保证生条质量。梳棉的张力牵伸设计为1.39,乌斯特条干CV值6.3%。

为使驼绒、精梳棕棉两种纤维混合充分,并增加纤维的抱合力,在预处理时必须严格按照工艺配比和置放时间对驼绒进行加油水补湿。由于驼绒的强力低,刺辊、锡林的转速需进一步降低,并保证合理的刺辊锡林线速比。为避免棉网下坠、稳定棉网质量,梳棉机前罗拉处还要加装胶圈导棉机械装置。具体参数为:混合条干定量设计17.25g/5m,锡林280r/min,刺棍580r/min,道夫16r/min,盖板速度69mm/min,锡林与盖板间五点隔距为 0.30mm、0.28mm、0.25mm、0.25mm、0.28mm,锡林与道夫隔距0.15mm,锡林与刺棍隔距0.25mm,张力牵伸设计为1.46。乌斯特条干CV值7.7%。

表1 开清棉工序各机台工艺配置

3.3 精梳工序

棕棉因其短绒含量高、成熟度比一般细绒棉差,在前道工序加工过程中易形成棉结,精梳加工时应选用放大落棉隔距和缩小牵伸隔距的工艺。具体参数为:精梳条干定量设计17.30g/5m,主轴转速165r/min,牵伸罗拉隔距6mm,毛刷转速1259r/min(理论),落棉率应高于19%。乌斯特条干CV值5.6%,12.7mm以下短绒率 9.4%,AFIS棉结粒数28粒/g。

3.4 并条工序

为保证三种纤维得到充分混合、伸直,生产中要采用三道并条。为避免末条过熟过烂产生劈条子现象,减少牵伸倍数,二并、末并均采用6根并合[7]。由于驼绒和阻燃纤维长度长,因而要合理设置牵伸区摩擦力界,如采用半圆型压力棒、适当放大罗拉隔距、合理分配前后区的牵伸倍数,以有效控制浮游纤维运动,提高条干水平。为保证这三种性能差异较大的纤维的充分混合,在条子上机时必须采用交叉喂入,即同品种条子不能相邻喂入。另外并条机的棉条通道、圈条斜管要保持光洁,喇叭口尺寸要偏大掌握,以减少圈条阻力,解决开车时圈条器涌条现象。并条工序工艺配置见表2。

表2 并条工序工艺配置表

3.5 粗纱工序

粗纱机牵伸分配时前区牵伸倍数应偏大、后区牵伸倍数应偏小,以保证粗纱条干水平。粗纱捻系数适当,既要防止细纱牵伸不开出“硬头”,又要防止因粗纱产生意外牵伸引起的细纱细节增多、条干恶化现象。为保证粗纱质量,要求末条按定长生产,采用末条集体换筒,并尽可能减少接头喂入。粗纱机后不允许接头,直接把条子由机后穿到机前,打开摇架重新生头开车。考虑到原粗纱机使用时间久、摇架弹簧疲劳,粗纱管间质量差异大,弹簧全部更换为日本进口。具体参数为:干定量设计4.0g/10m,后牵伸倍数1.35,罗拉隔距28mm×32mm,原始钳口隔距4.5mm,捻系数选用102,前罗拉转速163r/min,乌斯特CV值5.32%。

3.6 细纱工序

选用新型RS-6939S型直板上销,以缩短浮游区长度,加强对纤维的控制。采用弹性好、变形少、握持性能佳、抗静电性能优的LXA-62型胶圈以及WRC-965型铝衬套胶辊。同时要做好设备的基本维护保养工作,保证设备始终处于完好状态,避免出现罗拉弯空、摇架加压不良、歪锭子歪气圈等常见问题。具体参数为:细纱干定量设计1.324g/100m,隔距块2.5mm,罗拉隔距19mm×35mm,后牵伸倍数1.245,选用 PG1--4254型钢领和FO6/0型钢丝圈,捻系数选用315,前罗拉转速175r/min。

经试验测试,棕棉/阻燃纤维/驼绒(65/25/10)14.6tex混纺纱的各项指标均达到设计水平,其中乌斯特条干CV值为13.81%,-50%细节为4个/km,+50%粗节为 42个/km,+200%棉结为 75个/km,百米重量CV值2.1%,断裂强力187.8 cN,断裂强度10.8cN/tex,强力 CV值 7.3%,断裂伸长率6.4%,捻度CV值6.4%。

3.7 络筒工序

自动络筒机选用Savio orion-M型,因棕棉/阻燃纤维 /驼绒(65/25/10)混纺纱的强力明显低于纯棉纱,因此要适当降低槽筒速度,以降低纱线张力和减少断头;同时电清参数还应适当放大,以减少误切。具体参数为:槽筒800m/min;USTER QUANTUM清纱器参数设定为:长粗节为60%×50cm,短粗节为 180%×2.5cm,细节为-55%×40cm,棉结为260%。

3.8 并捻工序

并线加工时要保证股纱之间的张力一致、断纱自停装置完好,避免出现单根纱线。

要适当降低倍捻机速度,气圈张力、超喂率和绕纱卷绕角的选用适当,以保证筒子的成形良好、松紧适当,减少退绕脱圈的现象。考虑到成纱的最终质量,要通过试验确定合理的股线捻度,避免出现斜片的现象。具体参数为:张力刻度值4,超喂刻度值6,捻系数选用240,锭速5500r/min。

4 结束语

为了新产品顺利开发,首先要设计好合理的纺纱工艺流程,选用恰当的工艺参数。要做好原料的预处理工作,保证清棉和梳棉顺利成卷成条。梳棉轻定量低速度少损伤,并条大隔距低车速防静电,粗纱小捻度少接头,细纱使用新型专件保质量,络筒降车速防断头。其次要加强各工序的温湿度控制,加大运转管理严格落实操作规程。相信只要采用恰当的措施,及时解决混纺纱的生产难题,是能够生产出满足质量要求的棕棉/阻燃纤维/驼绒(65/25/10)混纺纱线的。

[1]王云龙,姚大鹏.羊绒/柔丝蛋白纤维/棕棉/抗起球纤维混纺纱的生产实践[J].毛纺科技,2010,38(12):10—11.

[2]王云龙;王栋;姚大鹏.冰山雪貂绒/莫代尔/棕棉混纺纱的开发 [A].2010年全国现代纺纱技术研讨会论文集[C].上海市:上海纺织科技编辑部,2010.

[3]施楣梧,李永海,张燕.毛型阻燃面料的研发[A]//第30届全国毛纺年会论文集[C].北京:全国毛纺织产品调研中心,2010:1—4.

[4]王树慧,朱敏英,王金泉等.特种动物纤维的性能与加工[M].青岛:青岛海洋大学出版社,1993.

[5]王云龙,王栋,郭磊等.纳米绒/珍珠纤维/精梳长绒棉混纺纱的开发[J].毛纺科技,2010,38(11):22—24.

[6]王云龙,王栋.棉冰山雪貂绒Richcel混纺针织纱线的开发[J]棉纺织技术,2010,38(8):47—49.

[7]上海市纺织控股(集团)公司.棉纺手册(第三版)[M].北京:中国纺织出版社,2004:508—510.