基于总线通讯的控制系统在配煤工程中的应用

2014-07-01夏兴国潘小波

夏兴国,方 赦,潘小波

(1.马鞍山职业技术学院,安徽 马鞍山 243031;2.安徽工业大学 电气与信息工程学院,安徽 马鞍山 243000)

0 引言

现场总线网络通常由信息层、控制层和设备层三层体系结构组成。如何将这三层网络有机地结合起来,协同工作完成整个自动控制任务,实现企业管控一体化的目标,己成为自动化控制领域的重要研究课题之一。罗克韦尔自动化公司(AB)推出了由信息层、控制层和设备层所组成的开放网络,并以此为基础,形成了罗克韦尔关于工业控制现场总线的集成架构。

1 开放式控制总线网络

信息技术的飞速发展,引起了自动化系统结构的变革,逐步形成以网络集成自动化系统为基础的企业信息系统。下面介绍下AB公司NetLinx开放式自动控制网络体系[1]。

1.1 DeviceNet现场总线

DeviceNe作为基于现场总线技术的工业标准开放网络,为简单的底层工业装置和高层如计算机、PLC等设备之间提供连接。DeviceNet应用国际标准的控制局域网(CAN)协议,具有公开的技术规范和价廉的通信部件,使得其具有比其他现场总线低得多的开发费用[2]。设备网采用总线供电方式,提供本质安全技术,广泛适用于各种高可靠性应用场合。采用生产者/消费者通信模式的设备网,具有优异的网络通信效率,提供I/O报文和显示报文两种报文类型[3]。但DeviceNet通信速率较低,每个帧所包含的有效数据负载最小,仅为8个字节,在这种情况下,DeviceNet不适合作为具有大量数据传送和需要大量节点的大型网络上。

对于由现场设备组成的网络,由于传送的主要是隐性数据,数据量比较小,同时现场设备的节点数量也不会太大。因此,DeviceNet较为适合用于现场设备之间的互联。

1.2 ControlNet现场总线网络

ControlNet现场总线作为IEC国际标准的现场总线,综合了现有各种网络的能力,提供了控制器和现场测量控制设备之间的高速通信链路。ControlNet采用隐性令牌传递机制,且网络上每个节点被分配一个唯一的MAC ID。隐形令牌传递机制是通过并存时间域多路存储CTDMA(Concurrent Time Domain Multiple Access)算法实现的。在ControlNet中,整个时间域被分为若干网络刷新时间NUT(Network Update Time),在每个网络刷新时间之内,CTDM算法将自动调节每个节点拿到隐形令牌环传递的机会。网络刷新时间NUT的周期通常分为三个部分:预定时段,未预定时段和维护时段。ControlNet具有通信波特率较高、支持介质冗余和本质安全等特点,数据帧有效负载的最大字节数为510个字节,同时支持网络的介质冗余。

由于ConrtoNlet的这些特点,它既可传输对实时性、确定性等要求较高的隐式数据,又可传输对实时性要求较低且数据量较大的显式数据。因此,它既可以用于现场设备与控制器之间的互联,还可实现控制器之间的互联,且网络规模、数据传输量与覆盖范围要较DveciNet大一些。

1.3 EtherNet/IP工业以太网

EtherNet/IP是以太网工业协议 EtherNet/Industry Protocol的简称,最初由罗克韦尔自动化公司推出,是针对以太网进入自动化领域的工业以太网通信协议。EtherNet/IP是一种极为灵活的协议,其物理介质可支持同轴电缆、光纤以及双绞线,通信波特率在工业环境下一般为10/100M,帧的有效负载最大可达1500字节。鉴于Ethernet采用了CSM/CD机制,因此它的实时性、确定性较低,不适合用在对时间极为敏感的现场设备及控制器之间的数据传送上,而比较适合用于对时间不太敏感,但数据量较大的信息网络中。在工业控制领域可以采用Ethernet/IP把现场总线网络与企业的信息网络融为一体。

1.4 NetLinx三层网络的通讯

DeviceNet、ConrtolNet和Ethernet/IP三种CIP网络,大致上可以分为三个协议层:物理层、数据链路层和CIP(Control and Information Protocol)公共规范。3层网络的物理层与数据链路层是相互独立的,但均使用CIP作为顶层协议。CIP协议由对象建模、信息协议、通信对象、对象库、设备描述和服务等部分组成,是一个灵活的应用层协议。应用CIP协议可以实现同I/O设备相联系的面向控制数据的传输,也可以进行传输其它同被控系统相关的信息,如组态、参数设置和诊断等,从而实现NetLinx 3层网络的实时通信、信息管理和各种应用功能。通过基于面向对象编程OOP(Object Oriented Programming,OOP)方法的对象模型,设备开发者易于开发新的节点,通过设备描述,CIP可以实现多厂商设备的兼容;由于CPI网络具有不同的底层协议,可以适合在不同的控制场合下使用。因此,CIP是一个功能强大的应用层协议,能综合NetLinx 3层网络,发挥不同网络的上述优点。

2 配煤系统工艺介绍

该焦化厂8#、9#焦炉年产焦炭约120万w t。在焦炭生产工艺过程中,需要将气煤、肥煤、焦煤和瘦煤等各种煤按一定比例配成混合煤,送入焦炉进行高温炼焦。配比的准确性以及配料系统的可靠性将直接影响焦炭产品的质量[4]。

在配煤控制系统中,有14个储煤大罐,每个大罐储煤能力约10 000t。每个大罐底部有6个下料仓,下料仓分成两组,每组三个,这样也将84个下料仓分成两组,每组42个,两组下料仓两侧均匀分布,每组下料经过圆盘给料机将煤输送到对应侧的一条皮带上,两条皮带(一用一备)运输按照比例配和好的混合煤。每个下料仓的底部是圆盘给料机,圆盘给料机由变频器带动,调节变频器的速度就可以调节下落到皮带上煤的重量,皮带上安装了14个皮带秤,每个下料仓出煤了都要经过皮带秤的称重,这样的话,便可以累加计算每个下料仓下料的流量(t/h)。通过上位机给定某种煤的皮带总的流量和每中煤的配比,PLC LOGIX5550程序计算每种煤给定的流量,经过PID控制来调节变频器的速度。

按照比例配合好的煤经过皮带运送到破碎机,破碎后在经过皮带运输到煤塔,完成配煤流程。

3 总线控制网络在该系统中的应用

3.1 控制系统硬件配置

控制系统采用AB PLC控制系统,控制网络系统图如图1所示。该系统由控制系统主站和从站组成,采用ControlLogix5000系列处理器1756-L61,主站是一个机架1756-A13,处理器位于机架的0号槽,主站机架的3号、4号槽为1756-CNBR/E(ControlNet总线接口模块)模块,用来连接84个变频器和1个1756-A13机架,主站机架的2号槽为1756-DNB(DeviceNnet总线接口模块)模块,用来连接皮带秤控制器INTECONT PLUS,实现数据煤流量参数设定和数据的传输。2个1756-A13机架中的数字量I/O模块使用实现皮带系统(控制和保护)和喷吹系统的控制。

图1 控制网络系统图

3.2 控制系统软件组态

主机架的1号槽为Ethernet通讯模块1756-ENBT与交换机相连,工程师编程电脑和集中操作电脑通过网线连接在交换机上,上位机安装RSLogix5000、RSlinx、RSnetworx RSview软件,然后按照对应功能进行组态。

RSLinx提供OPC、DDE和Custom C/C++的接口,以及多个网络、本地工作站和DDE/OPC性能诊断工具,有利于进行系统维护和故障排错。该系统通过采用RSLinx Gateway驱动程序实现TCP/IP客户与AB控制器的连接,RSLinx软件功能结构见表1。

表1 软件功能结构表

RSView32是由Rockwell Software公司开发的一种对自动控制设备或生产过程进行高速、有效的监视和控制。RSView32向下可以通过RSLinx、OPC驱动与数据采集硬件通信;向上通过TCP/IP协议、以太网络与高层管理网互联[5]。

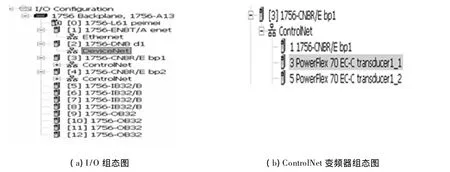

编程软件RSLogix5000实现硬件主要功能:创建或移除可执行代码(如梯形图和功能块)、在线监控数据变化、组态控制器到控制器的通讯和组态I/O模块和设备[6]。该系统部分组态I/O模块和设备见图2。

图2 RSLogix5000硬件组态图

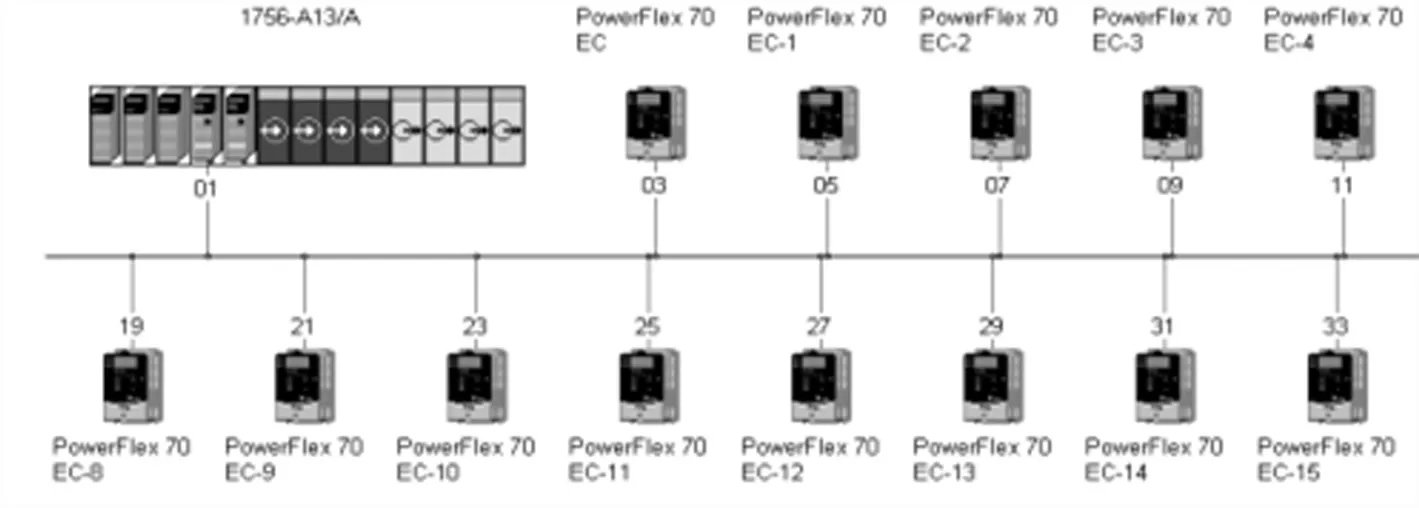

RSNetWorx软件是用于控制网络的网络配置工具。通过RSNetWorx软件图形化的网络配置方式,可以设定网络参数用以定义网络需求,能够自动计算整个网络的带宽和每个网络组件所占用的带宽。控制机架上配有CNB通讯模块1756-CNB(图2(a)I/O组态图中槽3和4),每个变频器FLEX70内配有控制总线通讯模块网络适配器20-COMM-C,这样可以实现变频器与Controlnet总线的通讯。通过Rsnetworx for ControlNet自动扫描后,可以看到控制总线的网络如图3所示。

图3 RSNetWorx在线部分网络图

通过主机架的Devicenet通讯模块1756-DNB(图2(a)I/O组态图中槽2)和皮带秤网络适配器,实现皮带秤控制器参数的设定和流量数据采集,设备总线组态好后,通过Rsnetworx for devicenet自动扫描后,Devicenet的网络组态如图4所示,图中,INTECONT PLUS为皮带秤控制器。

图4 Devicenet网络图

3.3 NetLinx网络架构优势

三层网络采用不同的底层协议,既满足了不同功能层的需求,又很好的实现了NetLinx总体架构的性能要求;NetLinx网络架构在顶层应用层使用了统一的CIP协议来实现网络互联,真正实现了数据的无缝流动;CIP Safety协议的应用节省了硬接线,实现了网络安全的控制系统;基于生产者/消费者的通信模式将传统网络针对不同站点需多次发送改为一次多点共享,可以有效减少网络通信量,大大提高了网络效率和系统的安全可靠。EtherNet/IP和ControlNet的冗余网络以及DeviceNet Safety技术都得到了广泛应用,提供了信息的冗余通道;模拟量的转换、OPC技术的使用也都更好的满足了各个功能层之间信息交互的要求。

4 结语

本文比较详细地介绍了AB系统的三种总线网络架构在8#、9#焦炉配煤工程的使用,使该三层网络有机地结合,协同完成整个自动控制的任务。与其他控制系统相比较,虽然本控制系统的初次投入较高,但是该工程系统在2010年初投入使用了以来,经过3年多的实际运行检验,其性能稳定可靠,能完全满足工艺要求,维护方便且成本低,具有更好的控制效果,取得了更高的经济效益。

[1]曹流.罗克韦尔自动化NetLinx网络体系研究与应用[D].上海:上海交通大学,2009.

[2]佟为明,陈向阳,李风阁,等.Device Net现场总线技术[J].微处理机,2002,(1):1 -3,7.

[3]方晓柯.现场总线网络技术的研究[D].沈阳:东北大学,2005.

[4]刘平凡.焦化配煤 PLC 控制系统的设计与应用[J].冶金电气,2011,30(4):24-26.

[5]张学东,李漕.RSView32在污水厂监控系统中应用[J].微计算机信息,2006,22(10 -1):43 -44,79.

[6]罗克韦尔.自动化全球标准与贸易部中国分部编,DeviceNet技术概要[Z].