热冲压过程中压边力对工件成形质量的影响行为CAE分析

2014-07-01金少波毛昌吉

金少波,毛昌吉

(湖北汽车工业学院 材料科学与工程学院,湖北 十堰442002)

0 引言

板料在冲压成形过程中会出现不同程度的减薄,如工件圆角处便为明显的变薄拉深。可通过分析研究圆角减薄程度(用圆角减薄率表示),判断热冲压拉延件成形质量。影响拉延件壁厚最大减薄率的主要因素有模具尺寸和工艺参数两方面。模具尺寸主要包括凹凸模间隙和凹凸模圆角半径;工艺参数主要包括润滑剂、压边力、拉延系数和拉延速度。在模具尺寸已定的情况下,上述因素中,影响最大和最容易控制调节的成形参数为压边力的大小。一般来说,过小的压边力,则无法有效控制拉深过程中材料的流动,板料容易出现起皱现象,而过大的压边力则会使材料流动困难,相应增加变薄破裂的趋势,同时模具和板料表面受损的可能性会增加,进而影响模具寿命和零件表面质量。

地板纵梁属于汽车结构覆盖件,同一般冲压件相比,具有形状复杂(多为空间曲面)、型面曲率较多、表面质量要求高,结构强度要求大等特点,且该件选用高强钢,采用热冲压方式成形。本文通过数值模拟地板纵梁在不同压边力下热冲压成形的过程,着重考察分析压边力与工件成形质量间的联系,从而确定最佳成形质量时的压边力。研究得出当压边力为200kN 时,工件成形质量最好,同时零件厚度分布最为均匀。

1 地板纵梁冲压模型建立

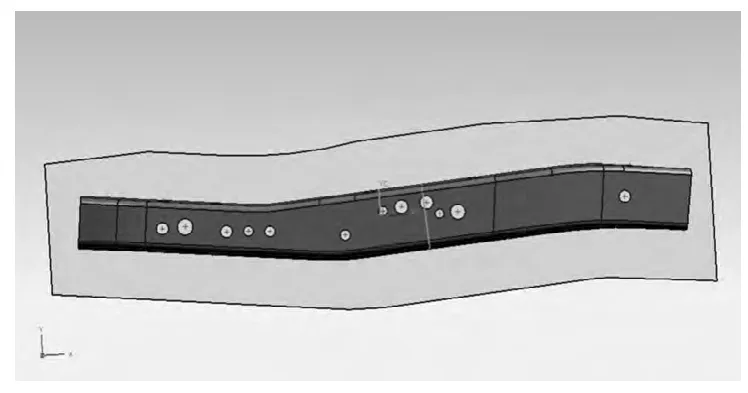

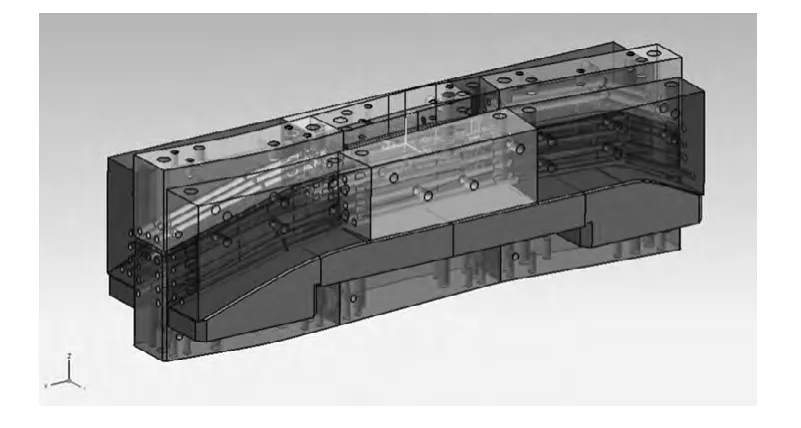

使用三维造型软件UG 建立地板纵梁及其冲压模具几何模型,分别如图1、2 所示。并将所得曲面模型转换为IGES 格式导出。

图1 地板纵梁零件图

图2 地板纵梁模具三维图

2 有限元模型建立及仿真方案设计

2.1 有限元模型建立

将准备好的IGES 格式的冲压模型导入PAMSTAMP,对模型曲面进行自动网格划分,设定初始网格尺寸为5mm,满足网格密度对仿真的精确度要求。

模拟材料为热冲压专用材料22MnB5,板料初始厚度1.6mm;根据实际热冲压条件,确定模拟工艺参数:冲压速度5000mm/s、冲压初始温度900℃、冲压时的摩擦系数约为0.4。

2.2 仿真方案设计

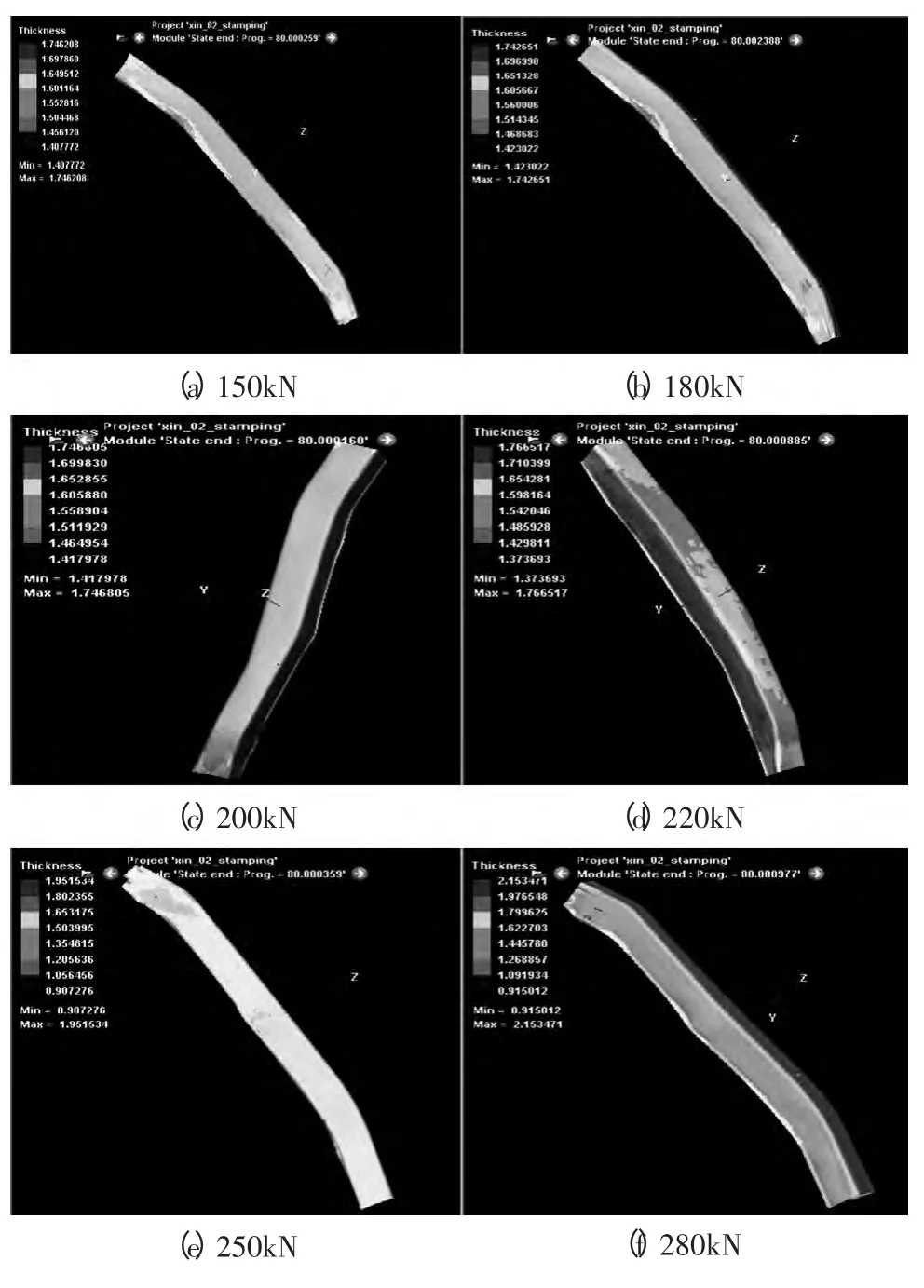

试验采用单一变量法,采用相同的工艺参数分别模拟压边力为150kN、180kN、200kN、220kN、250kN、280kN 时的热冲压过程。

3 实验结果及分析

冲压成形过程中, 压边力与工件成形质量间存在着比较复杂的线性关系,从图3a、b、c、d、e、f 可看出,在其他工艺参数不变的情况下,随着压边力逐渐增大,板料厚度均匀质量指标提高,起皱质量指标下降,但达到一定值后,随着压边力的继续增大,板料的成形质量开始下降,板料厚度分布出现不均匀现象,并出现起皱和拉裂。

4 结论

通过对汽车地板纵梁的热冲压有限元仿真分析发现:

(1)在冲压初始温度、冲压速度等工艺参数相同的情况下,不同的压边力对工件成形质量有比较明显的影响,过小或过大的压边力都会影响工件的成形质量。

(2)压边力为200kN 时比较适合22MnB5 钢板的热冲压工艺的实际生产。

图3 不同压边力下模拟状况

[1]肖景容,姜华奎.冲压工艺学[M].北京:机械工业出版社,2000.

[2]李泷杲,王书恒,徐 岩.金属板料成形有限元模拟基础[M].北京:北京航空航天大学出版社,2008.

[3]王作成,韩福涛,崔国涛.圆锥形件变压边力拉深工艺的研究[J].塑性工程学报,2006,13(2):25-28.

[4]陈和清,彭成允,魏良庆.高强度钢板及其在汽车制造中的应用[J].模具工程,2007,(8):88-91.

[5]张晓斌,孙 宇,攀红梅,等.板料成形压边力控制技术研究现状及发展趋势[J].锻压技术,2007,32(6):6-12.