基于ANSYS折弯机机架的有限元分析

2014-06-29顾忠新胡智明

顾忠新,胡智明

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

0 前言

折弯机是一种非常重要的钣金加工设备,广泛应用于飞机、船舶、汽车制造、开关、电子设备加工等行业。通过采用不同的模具就能把金属板料折弯成各种不同形状的工件。机架是折弯机设计中一个非常重要的零件,它不但是所有零件的装配基体,而且承载着剪板机工作中的所有载荷,因此,机架强度不但影响着折弯机的寿命,而且对工件的加工精度也产生巨大影响[1]。

随着科技的不断发展,越来越多的工程技术人员采用CAD/CAE 技术[2]。采用CAE 技术不但能够提高产品的设计质量、减少设计错误、加快研发周期,还可以对产品进行分析与优化,减少产品重量、节省原材料、提高设计可靠性。

本文以WDB225-4000 液压数控折弯机机架为研究对象,利用大型CAD 设计软件SolidWorks 和有限元分析软件ANSYS 对折弯机机架进行静力学分析和模态分析,得出其最大应力值、最大位移值以及前十阶的固有频率,为以后机架的设计优化提供依据。

1 静力学分析

1.1 几何模型建立

由于折弯机机架模型非常复杂,为缩小计算规模且保证计算精度,需要对机架模型进行简化。这样网格划分后不但单元数量相对减少,而且采用单元的形态也相对简单。基于此,将机架模型导入ANSYS 前,需对机架进行如下简化处理:①由于机架是焊接结构,且本文重点不是分析焊缝处的应力,因此可将机架视为理想焊接,即将机架的三维模型按单一零件建模。处理后不但方便三维建模,而且不用对每个零件都进行网格划分,减少了前处理阶段的工作量。②对某些构件可以进行简化或等效合并,并保持其结构特性。③忽略螺纹和圆角。

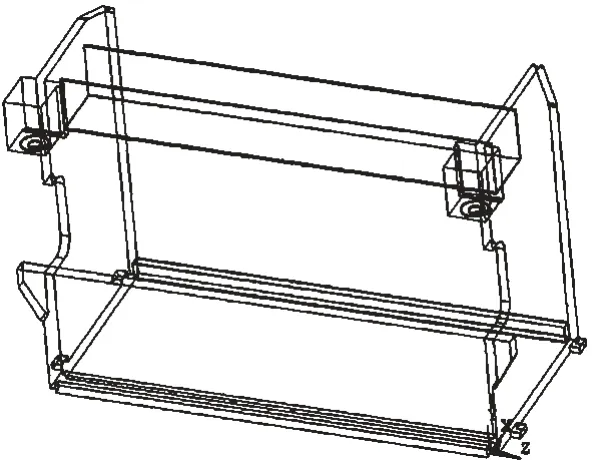

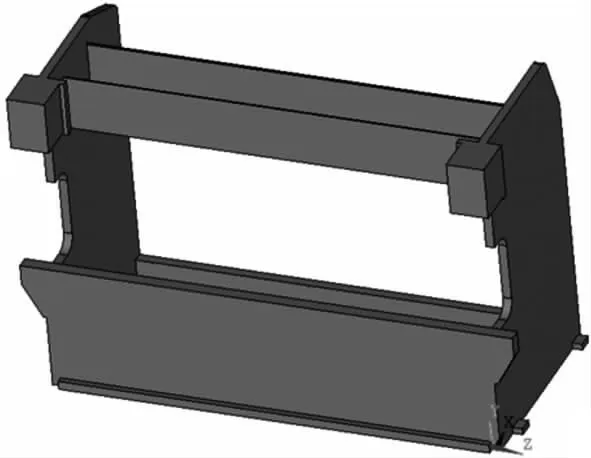

采用三维设计软件SolidWorks 对机架进行建模并保存为x_t 格式,然后通过SolidWorks 与ANSYS软件的接口将机架的三维模型导入ANSYS 中。导入后的模型如图1 所示。再将线框模型转化为实体模型,如图2 所示。

图1 机架线框模型

图2 机架实体模型

1.2 材料的力学特性

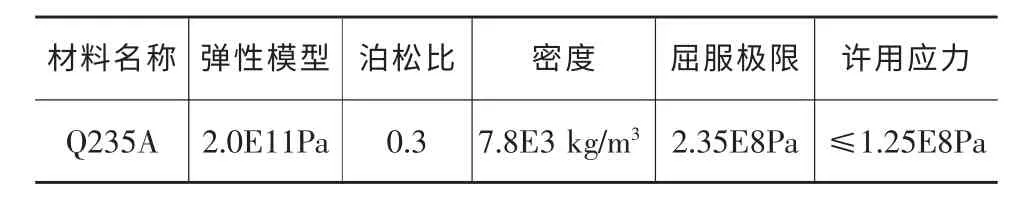

本文中机架是采用材质为Q235A 的普通钢板焊接而成。其材料参数如表1 所示。

表1 机架材料基本参数

1.3 网格划分

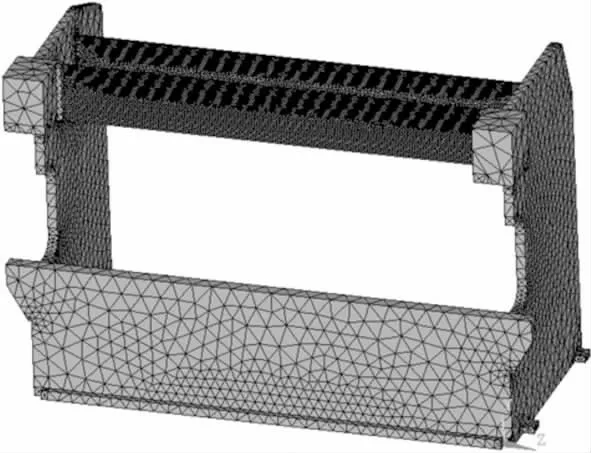

ANSYS 单元库中包含有很多单元类型。每一种单元类型都是由名称和代号组成的,具有特定的单元性能[3]。通常将这些单元类型按结构一般分为壳体单元、实体单元、梁单元等。在工程的实际问题处理中,有些问题需要按照空间问题进行求解。在解决空间问题中使用比较广泛的应该是4 节点四面体单元,其中本文选用的就是边界拟合能力非常好的四面体Solid92 单元。

网格划分是有限元分析中最重要的一步。在对实体进行网格划分时,需要先确定网格的类型和单元尺寸大小[4]。由于机架模型结构复杂,不利于采用映射网格划分,因此本文采用适应性比较强的自由网格划分。划分后的有限元模型如图3 所示。

图3 机架有限元模型

1.4 加载与求解

为保证折弯机在工作状态下不会产生刚体位移和转动,需要使用地脚螺栓将机架的地脚与地基相连,产生的预紧力作用在地脚上。基于此,在机架的四个地脚上施加约束,并约束其全部自由度。

本折弯机中每个油缸都是通过八个螺钉固定在左右座板上,这样不仅增大了受力面积,而且其在水平方向上不受任何外力影响,因此可以将机架和油缸视为一个整体,并在有限元分析中将其接触类型视为结合。

WDB225-4000 板料折弯机的公称折弯力为2250kN,在实际工作中机架所受载荷主要分为两种情况:一种是油缸活塞连杆处的支反力,方向竖直向上; 另一种是通过滑块传递到工作台表面的均布载荷,方向竖直向下。

施加完上述载荷后即可进行求解。

1.5 结果与分析

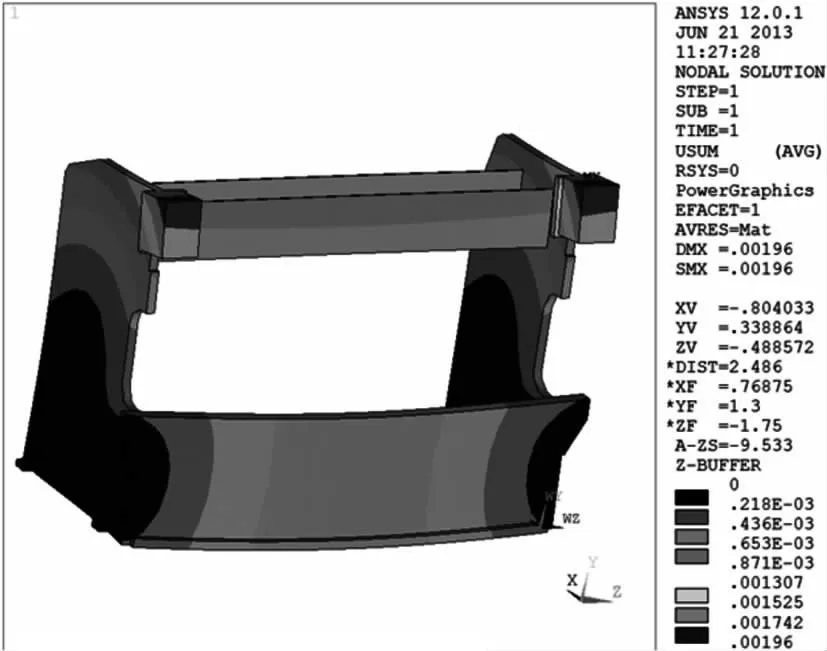

求解后的结果如表2 所示,总位移云图如图4所示,总应力云图如图5 所示。

表2 机架分析结果

图4 机架总位移云图

刚性分析: 根据上面表格以及总位移云图可以看出,机架的上半部分特别是油缸处的变形最大,越往下变形量越小,这与机架在实际情况工作中的状况相吻合,结果也相对比较合理。同时,工作台在y方向上的变形量为0.63mm,而本公司的专利技术楔块补偿最大补偿量为1.5mm,满足设计要求。

应力分析:从应力云图中可以看出,最大应力值为438MPa,发生在油缸座板与侧板的连接处。在折弯机实际工作中,此处也是我们所谓的“ 危险区域”,因此分析结果与实际相符合。这里需要指出的是在实际设计中此处要求焊接,焊高为30mm,并且在油缸座板侧面还有加强筋,因此,此处的应力集中很容易消除。所以上述油缸座板处的应力值是无效数据,不可作为设计依据。

由上面分析可知此机架还有很大的优化空间,在将来的研究分析中,可以在不影响机架整体刚度的情况下,减少机架重量,提高机架性价比。

2 模态分析

模态分析可得出设计机构的固有频率和振型[5],它们是结构设计中的重要参数,决定着设计成果的优劣。同时模态分析也是其他动力学分析问题的起点,是做谱分析或瞬态动力学分析前必须做的准备。

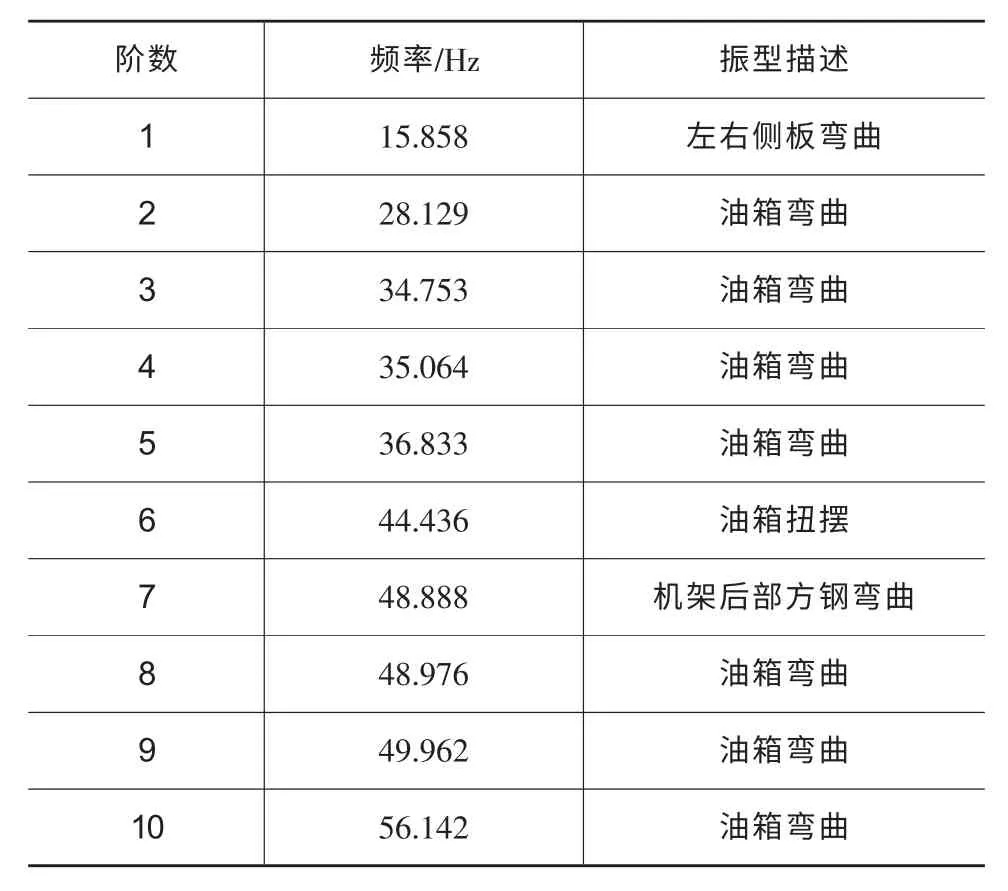

对于工程实际应用问题,高阶模态影响非常小,一般不需要求出系统的所有的固有频率和振型,而只需求出前几阶低阶模态即可[6],结合本课题的实际情况,本文只对前10 阶模态进行分析。分析后的结果如表3 所示。

表3 机架固有频率和振型描述

观察上表可知:前几阶振动频率比较集中,当外界的振动频率等于机架的固有频率时就会产生共振现象,机架的振动加剧,将对机架产生严重的破坏现象,因此,在实际工作中应尽可能避免这段频率。通过与实际工作状况的比较,ANSYS 的分析得出的固有频率是可信的。

3 结束语

(1)通过对WDB225-4000 折弯机机架进行静、动态分析,得出了机架的最大应力值、最大位移值以及前十阶固有频率,反映了原设计的不足,为以后机架的设计优化指明了方向。

(2)ANSYS 分析得出的结果与机架实际工作过程中出现的问题基本吻合,可见,采用这种方法对机架进行模拟分析是合理的。

(3)本文对机架进行的模态分析,为将来做响应分析、 谱分析以及瞬态动力学分析提供了重要的模态参数,并为进一步建立机架结构振动方程,深入研究折弯机振动问题和折弯机噪声问题等奠定了坚实的基础。

[1]倪小宇,易 红,汤文成,等.机床床身结构有限元分析与优化[J].制造技术与机床,2005,(2) :46-48.

[2]牛 勇,张营杰,房志远,等.25MN 快锻油压机关键部件有限元分析[J].锻压装备与制造技术,2013,48(1).

[3]李卫民,杨红义,王宏祥.ANSYS 工程结构实用案例分析.北京:化学工业出版社,2007.

[4]王 珺,魏志国,郭艳君,等.基于ABAQUS 的数控转塔冲床送进横梁模态分析[J].锻压装备与制造技术,2013,48(3).

[5]郭 荣,周 宏.某型轿车白车身试验模态分析及动态特性评价[J].机械设计.2010,(8).

[6]马 闯,等.肘杆式数控转塔冲床机身有限元分析与优化[J].锻压装备与制造技术,2007,42(1).