齿轮液压泵的结构合理性探讨

2014-06-29张宗元赵升吨

张宗元,赵升吨

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

齿轮泵是以啮合原理工作的液压泵,目前销售和使用的液压齿轮泵主要有两种结构形式,即外啮合齿轮泵和内啮合齿轮泵。齿轮泵是现代液压技术中结构最为简单、价格最低、产量及用量最大的一种液压泵,尤其是标准渐开线外啮合直齿齿轮泵由于其齿轮易于加工和检测,应用极为普遍。而由于齿轮泵本身的结构特点导致齿轮泵产生泄漏、 径向液压力不平衡和困油现象,影响了齿轮泵的额定压力和容积效率;导致使用寿命缩短;产生强烈的噪声并引起振动和气蚀,影响工作平稳性,难以实现高压化。

1 传统齿轮泵存在的不足

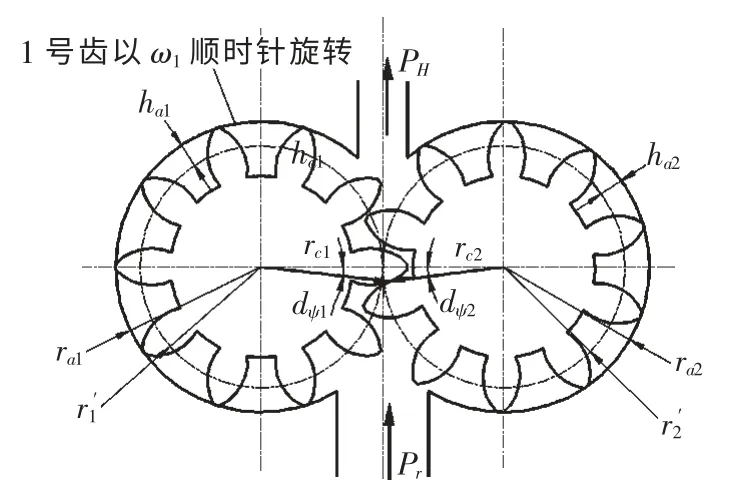

1.1 外啮合齿轮泵

外啮合齿轮泵是最简单、应用范围最广的齿轮泵,其工作原理如图1 所示。外啮合齿轮泵由两个相互啮合的齿轮以及容纳它们的泵体和前后泵盖所组成。当主动齿轮1 和从动齿轮2 按图示方向旋转时,由于靠吸油腔侧啮合的齿逐渐退出啮合,空间增大,形成局部真空,油在外界大气压作用下进入吸油腔;而排油腔侧的齿逐渐进入啮合,把齿间的油液挤压出来,从压油口强迫流出。当齿轮不断转动时,齿轮泵就不断吸油和压油。这就是齿轮泵的工作原理。

图1 外啮合齿轮泵工作示意图

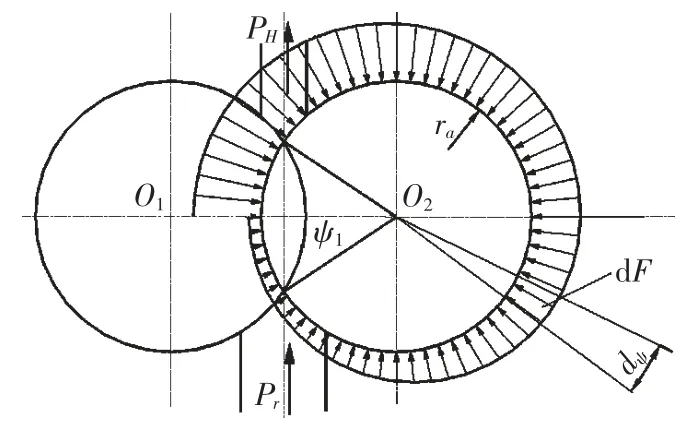

|该齿轮泵应用十分广泛,其设计和生产水平已趋于成熟,目前这种齿轮泵的额定压力可达25MPa。不过,外啮合齿轮泵在工作过程中,两个齿轮会受到径向液压力和齿轮啮合力的作用,其径向液压力受力示意图如图2 所示。虽然现在有采用平衡槽来减小齿轮(轴承)的径向不平衡力,但是仍不能从根本上解决齿轮所受径向力问题,因为这是齿轮泵的结构所决定的。这种因结构受力对称性差产生的径向力,易使齿轮泵产生泄露和磨损,降低轴承寿命。

图2 外啮合齿轮泵的径向液压力分布示意图

外啮合齿轮泵的的瞬态流量公式为:

从式中可以看出,瞬时流量是随齿轮的转角按抛物线规律变化。随着啮合点的移动,齿轮的排量发生周期性的波动,其波动频率为主动齿轮的齿数。由于外啮合齿轮泵的齿数一般较少,导致外啮合齿轮泵的流量脉动较大。

1.2 内啮合齿轮泵

内啮合齿轮泵和外啮合齿轮泵的原理完全相同,其工作示意图如图3 所示。同外啮合齿轮泵相比,内啮合齿轮泵除了加工难度有所增加、成本有所提高外,结构更加紧凑、 体积小,特别是可以采用较大面积的吸油窗口,因而吸入性更好,允许转速更高。同时内啮合泵的流量脉动频率较小,泵的噪声小,寿命高,容积效率高。近年来,各国都比较重视内啮合泵的发展,相信随着工业生产的发展,内啮合齿轮泵将会越来越多地代替外啮合齿轮泵,并广泛应用于各种工业领域中。

图3 内啮合齿轮泵工作示意图

但是由于泵结构本身所决定的液压径向力、流量脉动仍然存在,并且内啮合齿轮泵的设计不能采取普通齿轮传动的设计原则和计算公式,如何采用专门的设计方法,选择合适的参数设计出适合生产制造的内啮合齿轮泵仍然是国内外学者研究的热点。目前我国大部分企业生产内啮合齿轮泵的设备多为全套进口或者大部分引进,对内啮合齿轮泵基本参数进行研究,设计和生产国产标准齿轮内啮合齿轮泵替代国外产品已经迫在眉睫。

1.3 改善传统齿轮泵的途径

无法提高齿轮泵的工作压力和降低齿轮泵的流量脉动是制约齿轮泵发展的最关键的因素。齿轮泵本身的径向力不平衡问题,导致了工作压力增高时,齿轮泵的径向液压力增大,会造成轴承寿命大大缩短、泵的泄露量加剧,容积效率下降等问题。由齿轮泵啮合原理决定的齿轮泵的流量脉动是造成齿轮泵振动和噪声的主要因素,设法降低齿轮泵的流量脉动已经成为国内外研究的热点。

国内外学者针对高压化以及低流量脉动进行了以下研究工作:

(1)对齿轮泵的径向间隙进行补偿,通过对径向间隙参数的合理优化,来降低齿轮泵的径向力;

(2)通过优化齿轮参数、缩小排液口尺寸等措施来降低齿轮泵的径向液压力;

(3)采用新材料、采用滑动轴承替代滚珠轴承等方式,提高轴承承载能力;

(4)采用增加齿轮齿数、优化设计非渐开线齿轮泵、 增设滤波的方法来降低齿轮泵的流量脉动,等等。

但是这些措施都没有从根本上解决齿轮泵无法实现高压化、低流量脉动的问题。因为这些问题是由齿轮泵的结构本身决定的。近年来,国内外学者从齿轮泵的结构方面做了很多研究。利用级联齿轮泵、平衡式复合齿轮泵等结构,使从根本上解决液压径向力不平衡问题得到了实现,这种结构上的改进经历了单齿轮泵—多齿轮泵—双联齿轮泵—平衡式复合齿轮泵的过程。

2 平衡式多齿轮泵

普通齿轮泵由于自身结构特点,导致泵存在无法避免的流量脉动,并且当泵的排量增大到一定数值时,泵的吸油能力开始明显下降,究其原因是泵的转速到达一定程度后,由于离心力影响,引起吸油不足。因此当需要进一步降低泵的流量脉动和增大泵的排量时,往往采用平衡式多齿轮泵和多联泵结构。

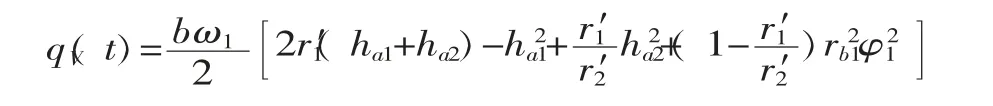

平衡式多齿轮泵的结构原理如图4 所示。该泵由太阳轮、卫星轮、前端盖、后端盖以及壳体组成。三个卫星轮均匀分布在太阳轮周围,组成并列的三个外啮合齿轮子泵,前端盖与后端盖上面布置有进油口与出油口,太阳轮与卫星轮分别由轴套支撑。

图4 多齿轮泵结构原理图

由平衡式多齿轮的工作原理可知,当太阳轮做旋转运动(假设太阳轮顺时针转动)时,通过齿轮啮合关系,太阳轮带动三个卫星轮做逆时针转动,形成相互并联叠加的三个外啮合齿轮子泵,一方面大大增加了泵的排量,另一方面通过合理设置参数,将三个外啮合子泵的峰值错开,使叠加后的泵的流量脉动明显减小。通过研究分析可知:

(1)由于结构方面的对称性,太阳轮所受的径向液压力以及齿轮啮合力是平衡的,有利于提高太阳轮运动平稳性以及轴承寿命。

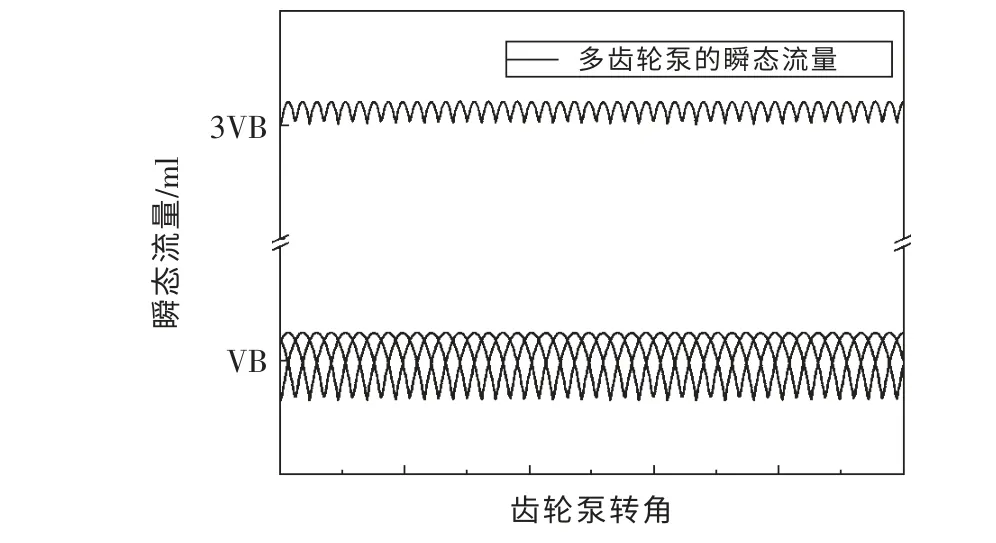

(2)当太阳轮齿数z1=3k1+1 时,多齿轮泵的流量脉动最小,此时三个内啮合泵的啮合角相互交错α/3(α 为齿轮啮合角),假设每个子泵的排量为 VB,三个子泵瞬态流量叠加交错叠加,其瞬态流量特性曲线如图5 所示。

(3)此种平衡式多齿轮泵卫星轮数量可以不限于3 个,设卫星轮的数量为N 时,同样成立。

图5 z1=3k1+1 时多齿轮泵的流量特性曲线

3 多联齿轮泵

多联齿轮泵的原理是由两个或者两个以上的普通齿轮泵组合而成。有并联和串联组合两种方式,串联方式的多联泵,工作压力为单级泵的N 倍(N 为泵级数),并联泵的流量为单级泵的N 倍,同时可利用泵的瞬态流量叠加特性将各个单级泵的峰值错开,降低泵的流量脉动。多联泵一般共用一个输入轴,有多个进油口和出油口。为了适应不同的应用环境,可获得多种流量。

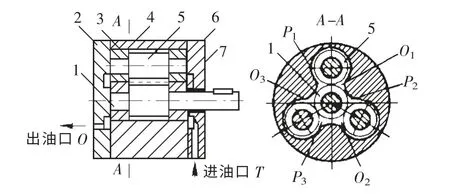

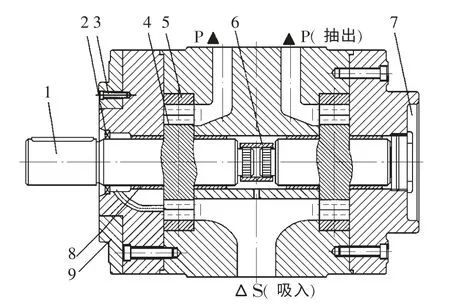

图6 为双联内啮合齿轮泵结构示意图,该泵采用单输入、双输出的模式,具有一个进油口两个出油口。两个内啮合泵之间用细牙花键连接,该泵具有结构简单、尺寸紧凑、噪声小、流量脉动小等特点。

图6 双联内啮合齿轮泵结构示意图

4 平衡式复合齿轮泵

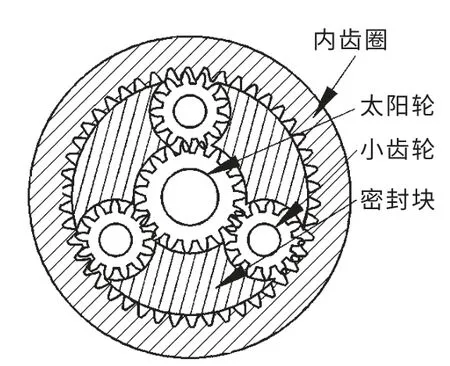

平衡式复合齿轮泵,是在多齿轮泵基础上对其结构做了进一步的改进,平衡式复合齿轮泵被认为是齿轮泵较为理想的一种结构,其原理图如图7 所示。平衡式复合齿轮泵主要由中心轮、惰轮、内齿轮、密封块及前后泵盖等组成,既保留了普通齿轮泵的优点,又彻底解决了普通齿轮泵存在的径向液压力不平衡问题。其排量大,流量均匀性好,易于实现齿轮泵的高压化。但是该泵的密封块的封油区间角较小,高低压腔数量较多,致使泄露加大,从而齿轮泵的容积效率降低。目前,这种齿轮泵在实际工程领域还未能得到运用和推广。

图7 平衡式复合泵原理图

由平衡式复合齿轮泵的工作原理可知,当电机驱动太阳轮做旋转运动(假设太阳轮顺时针旋转)时,通过齿轮啮合关系,太阳轮带动三个卫星轮做逆时针转动,形成相互并联叠加的三个外啮合齿轮子泵和三个内啮合齿轮子泵,相当于六个子泵并联叠加。通过研究分析可知:

(1)由泵体结构可知,该泵相当于三个内啮合泵和三合外啮合泵的叠加,具有流量大、 流量均匀性好,径向液压力平衡等优点。

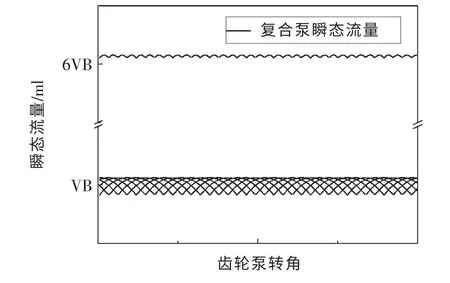

(2)经过对三卫星轮情况下泵的流量特性分析可知,当太阳轮齿数z1=3k1+1、卫星轮齿数z2=2k2(其中k1、k2为整数)时,复合齿轮泵的流量脉动最小,此时三个外啮合泵的啮合角相互交错α/3(α 为齿轮啮合角),六个子泵的啮合角相互交错α/6,假设每个子泵的排量相同,都为VB。六个子泵的瞬态流量交错叠加,其瞬态流量特性曲线如图8 所示。

(3)此种平衡式复合齿轮泵卫星轮数量可以不限于3 个,设卫星轮的数量为N 时,同样成立。

(4)此结构需要专门的配油结构,由于吸排油口相对于各个齿轮为对称布置,故各齿轮受到的稳态液压力平衡。由于各个齿轮副的啮合点变动会造成齿轮上将作用有瞬态液压力,但是该瞬态液压力很小,不会对泵造成影响。

图8 z1=3k1+1,z2=2k2 时多平衡式复合齿轮泵的流量特性曲线

5 齿轮泵的发展趋势

近年来,液压传动系统正向着快响应、小体积、低噪声的方向发展,为适应这种要求,齿轮泵也不断向高压化、低流量脉动、低噪声、大排量、变排量、集成化的方向发展。

一直以来,齿轮泵都被认为是中低压泵,无法实现高压化是制约齿轮泵发展的一个重要因素; 低流量脉动是泵发展的重要方向之一,流量脉动是产生振动和噪声的根源之一,如何降低泵的流量脉动一直都是国内外学者研究的热点;国外很早就有“ 安静泵”之说,随着人们环保意识的增强,对齿轮泵的要求越来越严格,如何降低啮合过程的机械噪声与困油冲击产生的液压噪声是齿轮泵发展的趋势之一;大排量与变排量是齿轮泵适应各种工作环境的必然要求;集成化是机械设备发展的必然趋势,泵与电机的一体化,能够减小设备的体积,提高传动效率,控制方便等优势。

针对齿轮泵的发展,国内外学者对齿轮泵参数及泵体结构的优化设计、齿轮泵噪声的控制技术、齿轮泵的高压化途径、 齿轮泵的变量方法研究等方面做了大量研究工作。特别是各种新的泵体结构不断出现,包括多齿轮泵、多级齿轮泵、复合齿轮泵等等,使齿轮泵的高压化与低流量脉动从根本上得以实现。但是这些新的泵体结构中真正能转化为产品的很少,尚需要结合生产实际,研制出可转化为产品、性能稳定、质量可靠的齿轮泵。

6 结论

(1)传统齿轮泵存在着液压径向力不平衡、流量脉动大等缺点,这会易使齿轮泵产生泄露和磨损,降低轴承寿命,难以实现高压化。这是由齿轮泵的结构特点决定的。

(2)多齿轮泵采用对称式结构,从结构上解决了齿轮泵液压径向力不平衡的问题。采用瞬态流量叠加原理,很大程度上降低了齿轮泵的流量脉动。

(3)多联齿轮泵是另外一种解决齿轮泵流量脉动大的结构,具有结构简单、尺寸紧凑、噪声小、流量脉动小等特点。

(4)平衡式复合齿轮泵是在多齿轮泵基础上做了进一步的改进,平衡式复合齿轮泵被认为是齿轮泵较为理想的一种结构。既保留了普通齿轮泵的优点,又彻底解决了普通齿轮泵存在的径向液压力不平衡问题。其排量大,流量均匀性好,易于实现齿轮泵的高压化。

(5)齿轮泵也不断向高压化、低流量脉动、低噪声、大排量、变排量、集成化的方向发展。研发新型泵体结构,从根源上解决齿轮泵液压径向力不平衡、流量脉动大的问题,是未来齿轮泵的发展方向。

[1]王积伟,章宏甲.液压与气压传动[M].北京:机械工业出版社,2005.

[2]吴绍民.双联泵结构特点及工况分析[J].水轮泵,2002,(2):34-36.

[3]姚晶宇,王庆丰.采用双联泵结构的新型液压动力转向泵研究[J].机床与液压,2005,(10):93-94.

[4]傅文新,许贤良.平衡式复合齿轮泵的径向液压力分析[J].机械科学与技术,1998,27(3):17-18.

[5]李和平,夏 翔,刘 莹,等.新型平衡式复合齿轮泵结构的优化设计[J].机械研究与应用,2005,18(4):86-87.

[6]汪家琼,孔繁余,何玉洋.四行星齿轮泵流量特性分析[J].机械传动,2012,36(12):80-83.

[7]毛平淮,侯 波.三极并联齿轮泵理论分析[J].重庆大学学报,2008,31(10):1123-1127.

[8]胡阳虎,赵升吨,杨大安,等.柱塞泵缸数与输出波动关系的研究与分析[J].锻压装备与制造技术,2011,46(4).