新型减振镗杆在大型液压缸加工中的应用

2014-06-29颜培,陆红

颜 培,陆 红

(徐州压力机械有限公司,江苏 徐州 221004)

0 引言

液压缸是大型液压机整机液压性能和技术参数的关键部件,而液压缸内圆柱面的精镗加工为重点质量保证工序。在液压油缸的加工过程中,缸体内圆柱面的粗糙度和圆柱度最为关键。在国内液压缸设计制造同行的机械加工工艺中,缸体内圆柱面精加工的方法诸如:粗精镗削后滚压珩磨及砂带精磨等。但由于活塞式液压缸缸体的圆柱内孔较深,一般的悬臂镗杆在进行精镗加工时,必然产生镗杆的有害振动,继而在缸体内圆柱表面产生镗削加工波纹及精镗刀刃的过早磨损,其结果加大了内圆柱表面表面粗糙度、降低了圆柱度精度。因此,在滚压珩磨之前保证精镗加工内圆表面的质量及形位公差,决定了缸体内圆柱表面最终的综合精度。

近年来由于市场和用户需求的不断提高,对液压缸内圆柱表面质量的要求更加严苛。为此在具备优良机械加工设备的前提下,作为新颖工艺装备的减振镗杆就是严格控制加工精度的关键环节。

1 减振镗杆结构与应用

本实用新型专利设计的独到之处是“ 双金属复合”的镗杆,这种由厚壁无缝钢管的杆芯和球墨铸铁外壁结合的中空镗杆机构,另有夹刀法兰及刀杆后端夹紧固定杆座等。

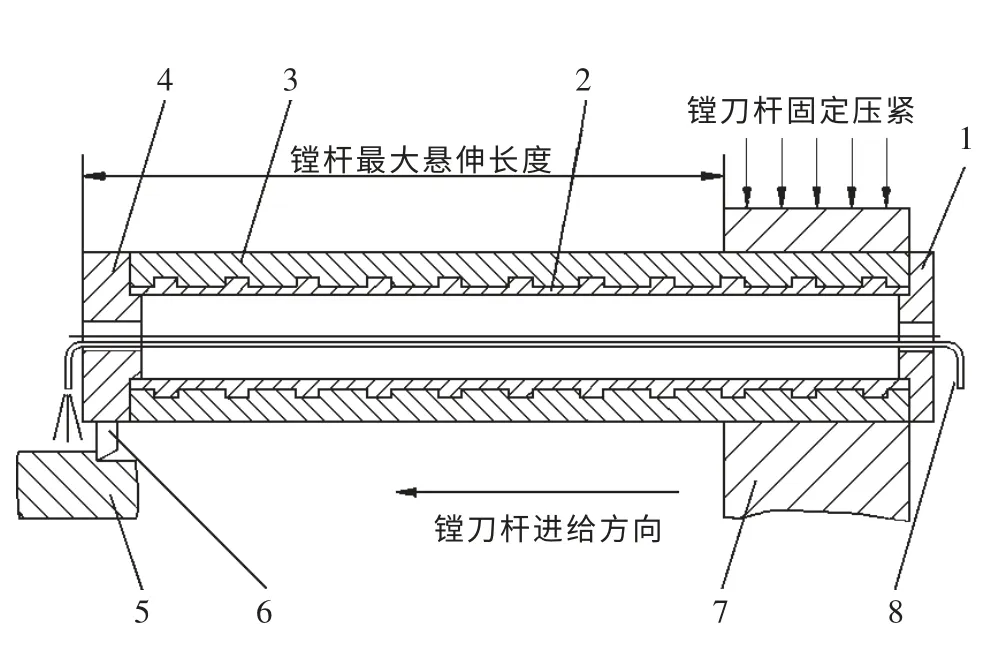

(1) 竹节状杆芯为厚壁无缝钢管车制而成;外层金属为球墨铸铁,杆芯与外层铸铁经铸造工艺熔合为一体。此设计结构充分发挥了两种不同金属材质各自的物理特性:杆芯保持精镗杆在轴向长度悬臂应有的机械韧性;而球墨铸铁则以其良好的减振性能,大幅消减镗削过程中的有害机械振动。另外杆芯的前端为夹刀法兰,夹刀法兰上装有刀具,刀具下面为工件。杆芯的后端有刀杆后法兰,刀杆固定压紧在底座上,杆芯中间贯穿有冷却液管道。如图1 所示。

(2)厚壁无缝钢管加工成竹节状的杆芯,将球墨铸铁以金属铸造工艺熔铸牢固地附着于杆芯的外壁,使其两种不同的金属材料复合成一个完整的整体。刀杆固定压紧在机床的后底座上,刀具精稳在内圆柱表面上实施高精度的镗削。与此同时,切削冷却液由冷却液管道输送到镗削区域,对切削部位实施冷却降温,并润滑已精镗的内圆柱表面、及时排除切屑。

图1 减振深孔镗杆结构示意图

2 结语

缸体内圆柱表面的粗糙度、 轴向直线度和圆柱度,对保证液压机的综合性能至关重要。在当前液压机行业技术竞争的氛围中,如何在保证产品的品质情况下降低生产成本更是至关重要。这种双金属复合式减振液压缸深孔精镗杆,能全面有效地提高缸体内圆柱表面精镗的综合精度,从而保证了后续滚压珩磨工艺质量精度的稳定。

[1]王圣莲,陆 红,胡海燕.液压机液压缸柱塞杆表面缺陷分析及工艺策略[J].锻压装备与制造技术,2012,47(4).

[2]帅长红.液压机设计、制造新工艺新技术及质量检验标准规范实务全书[M].北京:北方工业出版社,2000.

[3]徐 灏,等.机械零件设计手册[M].北京:化学工业出版社,1991.[4]王先奎.机械制造工艺学[M].北京:机械工业出版社,1995.

[5]压力机漏油的产生及预防措施分析[J].锻压装备与制造技术,2009,44(3) :50-53.