铣床刀杆支撑刚性的改进设计

2016-10-19刘凤武杨铁牛

刘凤武,杨铁牛

(五邑大学 机电工程学院,广东 江门 529020)

铣床刀杆支撑刚性的改进设计

刘凤武,杨铁牛

(五邑大学 机电工程学院,广东 江门 529020)

针对双铣头数控螺杆铣床刀具系统在加工过程中存在刀杆尾端振动量过大、铣刀磨损严重、螺杆径向加工尺寸精度不高的问题,对刀具的刀杆结构进行了改进,增加了对心套.基于PROE软件,建立原刀杆的三维模型,并将该模型导入WORKBENCH中进行有限元结构仿真,在对心套和刀杆之间分别添加间隙量1.0 mm、0.5 mm、0.1mm.仿真结果表明:刀杆在没有添加对心套时,其尾端的变形量高达3.3mm,铣刀的振动变形量为0.36 mm;添加对心套且采用合理间隙量0.1mm后,刀杆尾端的变形量降为0.16 mm,铣刀的振动变形量约为0.01mm.说明添加对心套对结构改进是合理和必要的.

数控螺杆铣床;铣刀刀杆;有限元;对心套

铣床的动态特性是研究的热点问题[1],刀具的振动是制约铣床加工精度的一个关键因素[2].较低的刀杆刚度对铣刀稳定性有重要影响,但会使得加工螺杆的精度和表面粗糙度无法得到保证,并会降低切削刀具和铣床的工作寿命,甚至会出现崩刀的情况;而通过整体提高机床刚度来降低加工刀具振动幅值的效果也不明显,并且研究的工作量大、周期长.因此,获得刀杆最优的动态刚度和加工稳定性显得尤为重要.本文针对中山古镇某公司的双铣头数控螺杆铣床,从仿真和验证两个层面对如何提高铣床的径向进给刚度进行研究,为提高铣床加工精度探索新的解决方法.

1 铣削过程中刀杆的运动与失效分析

刀杆的结构尺寸取决于铣刀支座的结构尺寸,经本文改进的刀杆和铣刀结构简图如图1所示,即在原结构中增加了图1中的k构件.

图1 刀杆和铣刀改进后的结构简图

在加工螺杆的过程中,铣刀运动的传递顺序是:1)经过齿轮间的啮合,铣刀电机将运动传递到空心轴h处;2)空心轴被刀杆尾端的垫片m夹紧,并将运动传递给刀杆;3)通过过盈配合,空心轴前端的锥面e和铣刀锥面f将运动传递到铣刀.

刀杆在铣刀铣削加工的过程中,通过刀杆前端和铣刀尾部的紧螺纹配合,对刀具产生一个水平的拉力,使得铣刀和空心轴端面之间紧密配合,并在贴紧锥面处产生静摩擦力,以此克服刀具在加工过程中的切削力矩,使得螺杆加工顺利进行.值得注意的是,锥面处的摩擦面不但能提供较大的摩擦力,确保切削过程中刀具的稳定性,还能在刀具过载时起到防打滑的作用.

刀杆的固定仅靠尾端垫片m与空心轴h横截面之间的预紧作用,在预紧的过程中需经常使用铁锤敲击.加工螺杆的过程中,刀杆失效的主要原因有:1)刀杆前端的螺纹和铣刀的刀柄之间采取过盈配合,螺纹在使用一段时间后会疲劳失效;2)在拧紧刀杆的过程中,需要用铁锤撞击套筒扳手,这一过程会使刀杆局部变形,并加大刀杆旋转过程中的动不平衡性,同时,在螺杆加工的过程中,离心力使得刀杆振动剧烈并影响刀具的加工精度;3)刀杆结构本身的缺陷,如刀杆前端和铣刀过盈配合、刀杆尾端和空心轴间采用大间隙配合等.

2 刀杆结构的改进与受力分析

2.1刀杆结构的改进

刀杆在添加对心套后的三维建模如图2所示,对心套k的局部放大如图3所示.

由于加工过程换刀较频繁,所以对心套k和刀杆j间不能采用较紧的配合,而是要留有一定的间隙.为了检验这一间隙对刀杆尾端n处振动幅值的影响,选取对心套k和刀杆j间的间隙量分为1.0 mm、0.5 mm和0.1mm进行仿真研究,并加工相应的零件进行实验验证.

图2 改进后的刀杆、铣刀、空心轴的三维装配图

图3 对心套的局部放大图

2.2铣刀在铣削过程中的受力分析

铣床加工过程中,铣刀主要受力如图4所示:1)Fc是作用于铣刀圆周切线方向上的分力;2)Fn是作用于铣刀半径方向上的分力;3)Fa是沿着铣刀轴线方向上的分力.

图4 铣刀加工受力分析示意图

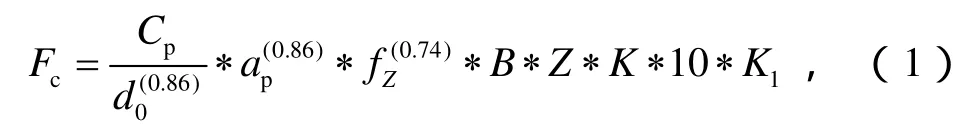

圆周铣削力的计算公式为[3]:

其中,Fc是铣刀切向分力;Cp是工件材料对切削力的影响系数;ap是铣刀的背吃刀量;fZ是每齿的进给量;B是铣削宽度;Z是铣刀的刀刃数;K是刀具前角对切削力的影响系数;K1是切削速度对切削力的影响系数;d0是铣刀的直径.参考文献[4]和实际的加工参数,本文Cp取值为68,ap取值为20 mm,fZ取值为0.07 mm/Z,B的取值是28 mm,K的取值是1.2,K1的取值是1,d0的取值是28 mm.代入式(1)得:Fc=7 455.50 N .一般,切向力Fc和径向力Fn之比为1.5~4,本文取2.5,代入得:Fn=2 982.20 N .通常,由于轴向力Fa很小,一般可以忽略.

3 刀杆结构修改前后的有限元分析

将原三维模型导入到ANSYS中去,结合刀具实际加工螺杆过程中的参数,计算出刀杆在各个连接处所受的力,并在ANSYS中添加对应的约束.经计算得出,刀具在加工中受力Fc=7 455.50 N,Fn=2 982.20 N ;刀杆的材料是45号钢,密度为7.89× 103kg/m3;刀杆的泊松比是0.269;刀杆的弹性模量为210 GPa,刀具的材料是W6M05Cr4V2;铣刀密度8.16× 103kg/m3;铣刀弹性模量是218 GPa;铣刀的泊松比为0.3.在ANSYS中添加约束力和约束条件,分析刀杆尾端初始变形量(如图5所示).从图5中可以清楚地看到:没有添加对心套之前,刀杆尾端的变形量比较大,其最大变形量是3.3 mm,而此时铣刀的变形量是0.36 mm.刀杆随着空心轴一起做转速为362 r/min的旋转运动,由于刀杆和空心轴之间的间隙量为8 mm,因此在没有添加对心套之前,刀杆缺乏轴向定位,由于刀杆尾端的动态刚度不够,从而使得其在旋转过程中的变形量达到了3.3 mm.而刀杆尾端的较大跳动量又导致了铣刀的振动变形量高达0.36 mm,进而影响了铣床的加工精度.

图5 添加对心套前,刀杆结构总的变形量分布

在刀杆尾端添加对心套,并分别设对心套和刀杆之间的间隙量为1.0 mm、0.5 mm和0.1mm,刀杆总的变形量分布如图6所示,刀杆尾端变形量和铣刀振动变形量见表1.

图6 添加对心套后,刀杆结构总的变形量分布

表1 结构改进前后,刀杆结构的变形量比较

由图5和图6,以及表1可知:

1)刀杆尾端变形量的降低是由于添加了对心套.添加对心套后,提高了刀杆在旋转运动中的对中作用,也增加了刀杆系统的刚度,使得整个刀杆系统在轴向方向上动平衡了,正是由于刀杆尾端变形量的降低,才使得铣刀的振动变形量也降低了,进而间接提高了铣床加工螺杆的精度和质量.

2)对心套和刀杆之间的最佳间隙量是0.1mm.因为间隙量小于0.1mm,会使刀杆和对心套之间的磨损严重,降低刀具的使用寿命,影响铣刀的加工精度;另外,过小的间隙量也会使刀具系统装拆困难,不利于加工过程中的换刀工作.为了验证间隙量的最佳值是0.1mm,在工厂中加工了不同尺寸的对心套,并用工厂的百分表测量了不同间隙量下刀杆尾端处的跳动量的变化值,结果显示:在间隙量是0.1mm的情况下,铣刀的跳动幅值最小.

4 结束语

本文在控制企业加工制造成本的基础上,设计并寻找出了一款最佳的零件配合方案.根据机械设计改进优化方案,对其进行了建模仿真.通过仿真模拟和加工实验,确定了对心套和刀杆之间的配合量.该方案配合合理、结构紧凑,能够有效提高铣刀的加工精度,达到了预期目标.通过设计零件来调节系统刚度的方法可以应用到其他机床上,以提高企业的整体加工水平.如何快速得出某一系统的动态刚度是需要进一步研究的问题.

[1] 李斌,李培根.数控技术和装备发展趋势及对策[J].中国制造业信息化,2008,4(2): 66-69.

[2] 张彩芬.CK7815型数控车床主轴部件动态特性分析及改进[D].西安:西安理工大学,2007.

[3] 机械设计手册编委会.机械设计手册新版:第2卷[M].北京:机械工业出版社,2005.

[4] 徐燕.机械动态设计[M].北京:机械工业出版社,1998.

[5] 王先逵.机械加工工艺手册[M].北京:机械工业出版社,2008.

[责任编辑:熊玉涛]

Improved Designs for the Support Rigidity of the Machine Tool Bar

LIU Feng-wu,YANG Tie-niu

(School of Mechanical and Electrical Engineering,Wuyi University,Jiangmen 529020,China)

In view of the too large toolbar end vibration,too much cutter wear and the lack of accuracy in the radial dimension of the screw,the tool cutter bar structure is improved with an additional shaft sleeve.Based on the PROE software,a 3D model of the original tool bar is established and is put in the WORKBENCH for a finite element simulation and additional amounts of 1.0 mm,0.5 mm,0.1mm are added to the gap between the shaft sleeve and the milling cutter bar respectively.The simulation results show: the milling cutter bar without a shaft sleeve has a deformation of 3.3mm at shaft end,and cutter vibration deformation is 0.36 mm; with a shaft sleeve and an addition of 0.1mm clearance,the deformation of the cutter end decreases to 0.16 mm and the vibration of milling cutter bar is reduced to about 0.01mm.The results suggest that the addition of a shaft sleeve is reasonable and necessary to improving the toolbar structure.

CNC screw milling machines; milling cutter bars; finite elements; shaft sleeves

TG54

A

1006-7302(2016)01-0041-05

2015-10-19

广东省产学研项目资助(2013B090600123)

刘凤武(1990—),男,湖北襄阳人,在读硕士生,主要从事机械振动测试方面的研究;杨铁牛,教授,博士,硕士生导师,通信作者,主要从事机械设计制造、IC装备压力分布等研究.