碳纤维环氧基复合材料镗杆的设计与优化

2019-01-14郭海伟陈占清王一麦邵海磊

郭海伟 陈占清 王一麦 邵海磊 李 璐

(①中国矿业大学深部岩土国家重点实验室,江苏徐州221116;②郑州四维特种材料有限责任公司,河南郑州450001)

由于金属材料的低动态刚度和低固有频率,传统金属镗杆在进行高速深孔镗孔操作时经常会发生颤振,这种振动是一种在金属切削中可能发生的自激振动,当切屑宽度相对于系统动态刚度过大或镗杆的旋转速度接近固有频率时就会发生[1-3].振动会引起例如精度不够、效率低、加速刀具损耗以及产生噪声等问题.传统金属已经难以满足零部件高强度、高刚度和小振动的要求,从材料和结构上寻找突破口是解决此类问题的重要途径[4-8].碳纤维增强复合材料具有高强高模、密度小、高阻尼等特点,与金属材料相比,复合材料镗杆有助于更有效地减小切削加工中的振动和颤振,这是因为分散的纤维之间的聚合物结合剂能有效地衰减振动能量,并将其转化为低水平的热量.因此,本文从设计出发,探讨了复合材料镗杆的制备及成型工艺,并对其相关性能进行了研究.

1 复合材料镗杆结构设计

本文设计的复合材料镗杆结构如图1所示,长度为8 m,外径为220 mm,由于采用两点支撑形式,即镗杆一端固定,中间设有支撑以提高镗杆切削的精确度,因此有效工作长度为总长度的40%.镗杆呈空心管状,内部粘贴橡胶.镗杆主体采用碳纤维增强树脂基复合材料,镗杆内部添加减振橡胶.减振橡胶与深孔镗杆用环氧粘结剂粘结.刀架的法兰盘与深孔镗杆也使用环氧粘合剂粘结,环氧粘合剂层同时可起到减振作用.考虑到粘结可能发生的强度不够,与装卡机械性连接方式并用.

该复合材料镗杆的结构设计综合应用了动力减振与阻尼减振原理[2].镗杆可简化为一个两自由度有阻尼受迫振动系统,空心管状的碳纤维复合材料层为镗杆的主系统,减振橡胶为镗杆的减振系统.减振橡胶相当于在镗杆内部加置的一个质量块,质量块由密度较大的减振橡胶做成,可以吸收振动能量,减弱镗杆在切削过程中的振动,增大其动刚度.

2 复合材料镗杆制备

2.1 原材料选用

复合材料的成分构成与金属合金有类似之处,我们可以把不同型号的碳纤维、纤维取向和比例,以及不同的树脂混合在一起,以获得所需要的材料特性.

本文采用目前拉伸性能较高的T800系列碳纤维为增强体,其加工性能好,价格适中,拉伸强度为5 490 MPa,弹性模量为294 GPa,密度为1 800 kg/m3.采用经过改性的高模量环氧树脂SW-96作为树脂基体,由北京航空航天大学和郑州四维特种材料有限责任公司联合自主研发,其拉伸强度为96 MPa,弹性模量为4.5 GPa,密度约为1 180 kg/m3,单层板层间剪切强度55 MPa.

2.2 成型工艺

精密镗杆多为细长杆类回转体结构,由于模具中真空,树脂在模具中的流动会导致其中的碳纤维弯曲变形.如果再施加一定的压力,那么碳纤维的弯曲就会更加严重,完全不能发挥碳纤维优异的高强高模性能.为能够按照镗杆的受力情况,将纤维按一定规律排布,从而能充分发挥纤维的强度,本文采用干法FW(卷绕)成型工艺,其优点是纤维可在任意角度缠绕,使接受应力的纤维配向变为可能,适用于较大尺寸的回转体.

2.3 碳纤维铺层设计

碳纤维增强树脂基复合材料与传统的金属材料不同之处在于,它可通过调整增强纤维的方向,根据特定的方向集中分配材料特性,把这称作纤维铺层设计.本文采用图2顺序进行碳纤维环氧基复合材料镗杆铺层设计.

3 复合材料镗杆静态性能分析

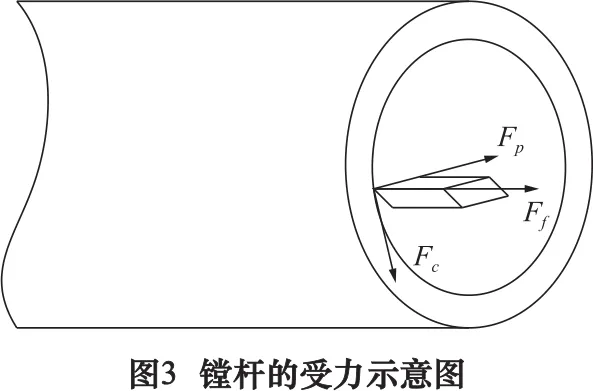

静刚度与镗杆的悬伸量、跨距、几何尺寸、材料的物理性能有关.镗杆的定位可认为是刚性的装卡,若不计镗杆自身重力,其主要受3个方向作用力,即切向力Fc、径向力Fp和轴向力Ff,如图3所示.轴向力Ff(吃刀量有关)较小且作用于镗杆的轴线上,对镗杆的径向位移影响甚小;切向力Fc产生扭转效果及径向力Fp所产生的弯曲效果,对镗杆的径向位移影响较大.

镗杆的切削过程,影响工件表面加工质量的主要因素是刀具的径向跳动量,所以在计算时,只考虑切向力Fc和径向力Fp所引起的镗杆刀尖处的挠度.

依据《机械加工工艺手册》内容,可求出镗杆所受的各个力值:

式中:Kc为单位切削力;f为进给量;ap为背吃刀量;Kr为刀具的主偏角;Fd为垂直于切削刃在基面内的投影分力;μ为前刀面上的摩擦系数(0.3~0.8);γ0为刀片的前角.这里取Kc=4 500 N/mm2,f=0.2 mm/r,ap=5 mm,Kr=75°,μ=0.8. 经计算得镗杆所受的合力方向为与轴向夹角的55°.

4 复合材料镗杆有限元分析

4.1 模型建立

根据以上计算得到的纤维铺层方向设计复合材料镗杆的铺层方式,确定了±55°/0°复合材料与±55°/0°复合材料加橡胶减振为模型的两种方案,对此两种方案与金属镗杆的性能进行对比分析.纤维铺层设计如图4所示.对不同厚度的镗杆分别进行模态分析,其中复合材料镗杆橡胶层的厚度为6 mm.

在建立有限元分析模型时,由于杆头与杆尾对结果的影响较小,因此只取镗杆的杆体部分,同时由于橡胶层与复合材料层之间的粘胶层厚度与前二者相比非常小,可以忽略不计.建立的分析模型如图5所示.

4.2 静态分析

根据镗杆的实际受力情况,得到镗杆的约束条件为镗杆的一端A为固定约束,另一端B受Fc、Fp、Ff这3个力的作用,镗杆的受力模型如图6所示,施加相同力的情况下,计算得到金属镗杆(镗杆1)、复合材料镗杆(镗杆2)、复合材料加橡胶减振镗杆(镗杆3)模型的最大位移量分别为:0.328 mm、0.352 mm、0.349 mm.

4.3 模态及谐响应分析

有限元建模与以上相同,在镗杆与主轴连接端施加全约束,指定频率范围为15~35 Hz,提取镗杆的一阶与二阶模态,得到其固有频率值,结果见表1~3.

表2 ±55°/0°铺层镗杆(镗杆2)的固有频率

由表1~3可知,镗杆2与镗杆3的一阶与二阶固有频率相差不大,二者的固有频率大约是镗杆1的1.5倍,说明镗杆1的临界转速较低,复合材料镗杆可以提高镗杆的切削转速.

表3 ±55°/0°铺层加橡胶减振镗杆(镗杆3)的固有频率

谐响应分析能够反映镗杆抵抗振动的能力,在模态分析的基础上进行谐响应分析,得到镗杆2与镗杆3的谐响应曲线,如图7所示.从分析结果可以看出,增加了橡胶减振的镗杆3比镗杆2的固有频率稍有提高的基础上,其振幅却减小了50%左右,这是由于增加的橡胶增大了镗杆的阻尼,使其振幅得到了减小.

5 结语

(1)与传统金属材料镗杆相比,碳纤维增强树脂基复合材料具有高静强度、高减振和高比刚度的优点,能够同时改善镗杆的动态刚度和加工速度,减小镗杆的重量.

(2)由镗杆的模态分析可见,镗杆的一阶及二阶固有频率随着镗杆壁厚的增加呈现降低的趋势,复合结构镗杆的固有频率明显高于金属镗杆的固有频率.

(3)从镗杆的谐响应分析可见,影响镗杆振动幅值的关键在于镗杆的阻尼的大小.复合材料镗杆适用于中低载荷的高速切削,金属镗杆适用于低速切削.