基于价值流程图技术的离散型制造企业生产系统优化*

2014-06-29郭信文谢庆红葛红玉

郭信文,谢庆红,葛红玉

(南京工业大学 经济与管理学院,南京 211816)

0 引言

随着中国经济的不断发展以及市场化进程的逐渐推进,中国制造业面临着前所未有的竞争压力:原材料和劳动力的价格的持续上涨逐渐侵蚀着企业的利润,市场的多样化以及个性化的需求也使得客户对企业质量价格以及交货期的要求也日益严苛。而精益生产方式被无数企业证明对于多品种小批量制造型企业的成本降低有着显著的效果,从而精益生产方式也成为了全球制造型企业竞相学习的对象[1]。

制造型企业按照其产品制造工艺过程和现场布局的特点可分为连续型制造和离散型制造企业。相对于连续制造,离散制造型企业的产品往往由多个零件经过一系列并不连续的工序加工或装配而成,其生产组织特征表现为:制造过程不是连续的,各阶段、各工序间存在明显的停顿和等待时间[2]。

在大多数推行精益生产企业的现场中,为了缩减搬运距离而让前后各工序紧密衔接,从而有利于减少不必要的搬运和在制品库存,实现流线化生产[3]。然而对于因为某些工艺流程等客观原因需要将某些工序分割开实施离散式布局的企业,在现场推行精益管理以及降低在制品库存等方面存在着天然的难度。本文主要以G 公司的加工车间作为研究对象,针对该离散型布局企业的实际情况,运用价值流程图技术和精益生产手法等对于现场的产能和交货期进行优化,以期达到降低库存与交货期的效果[4]。

1 基于工厂现状的价值流程图分析

价值流是指从原材料采购到加工为成品并交与顾客手中,在这过程中使产品增值的一系列活动。价值流程图(Value Stream Mapping,VSM)是一种用来生动描述从原料采购到产成品交货这个过程中所发生的物流与信息流的有效工具。可见,使用价值流程图分析的目的就是为了明确记录生产过程中的浪费,分析其中不增值之处,从而对生产流程加以改进[5]。

价值流图示法(value stream mapping,VSM)起源于日本丰田公司,是丰田生产系统框架下的一种用来描述物流和信息流的形象化工具。丰田公司称之为“物料与信息流图”(Material and Information Flow diagram)。美国学者Womack 和Jones 将价值流图示法总结为“反映物资和信息流动的图表”,并且阐明其作用在于“指出物资和信息无阻碍流通的途径”[6]。而Peter Hines 与Nick Rich 指出,VSM 存在的意义在于体现生产过程中存在的浪费,并提出了价值流管理(value stream management),将VSM 上升为一种指导企业推行精益生产的管理工具[7]。

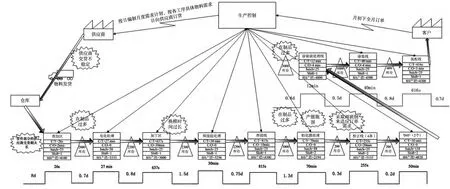

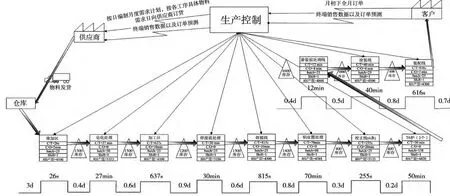

G 公司是一家主要从事于铝合金自行车生产及研发的企业,成立于2011 年。公司每天正常工作时间为8h,目前平均到每个工作日的订单量约为4000 台,其生产车间主要分为加工、涂装、装配三个车间,而加工车间由于工艺的原因,整体布局被分割为准加、皂化、加工、焊接前处理、焊接、皮膜处理、校正、T6 炉这8 个工段,属于典型的离散式布局,工厂价值流程图如图1 所示。

根据价值流程图的观察和对工厂现场数据采集,发现该生产车间主要存在的问题有:

(1)各工段的产能不均,存在瓶颈工序,导致8 小时产能不能满足订单的要求。

(2)生产周期过长且交货期不稳定:虽然推行了看板式生产方式,但由于存在过多在制品库存,导致生产周期偏长。一方面,从零部件采购到最终出货往往需要17 个工作日才能完成;另一方面,由于生产异常频发,即使17 个工作日的交货期也不十分稳定,致使客户下订单时往往会考虑工厂的交货周期的不稳定,常常会采用提前下单的方式订货。这样,势必引起渠道库存的增加,最终导致企业物流成本的上升。

(3)现场主管为了减少产品换型时间以提高产量,常常擅自将同类别但不同顺序的产品合并起来生产。这样,提前加工的产品上装配线时,由于与其配套的供应商的零部件尚未入库,导致该产品的装配工序无法进行;而本应该上装配线的产品被推迟生产,即使该产品的供应商零部件已经入库也无法上装配线。其结果造成生产线停工待料,浪费极大。

图1 G 公司的价值流程图(改善前)

2 企业的未来价值流程图设计

2.1 提高瓶颈工段的产能

从图1 可以看出,整个工厂8h 产能低于每日平均4000 台订单的工段主要发生在加工线和铝皮膜处理区。其中铝皮膜处理设备由于产能不足,目前采取白班夜班两班倒的作业方案来适应订单需求,而出于工艺的要求同时也迫使后两个相邻工段(校正线与T6 炉)也必须同时进行两班运转。为了彻底解决皮膜处理的产能瓶颈,在公司重新引进同样的一套皮膜处理设备后,皮膜处理区产能由原先的2194 台/8h 提升为4388 台/8h,彻底解决了此工序的产能瓶颈问题。

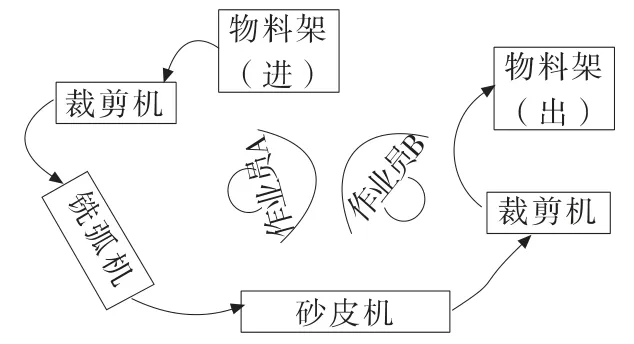

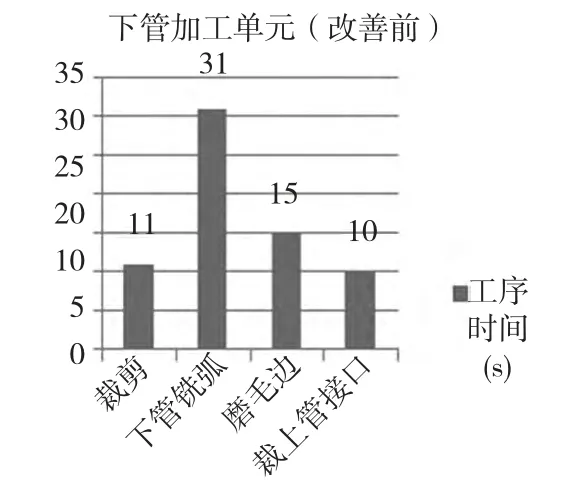

加工区问题经分析调查后发现是由于车架下管的瓶颈产能不足拖累致使加工段的8h 产能低于4000 台。以销量最大、最具代表性的ATX6 系列为例:其加工区上管、下管、上叉、下叉各有4 个U 型单元,每个加工单元的8h产能分别为:1610 台、929 台、1337 台、1221 台。可以看到,主要是下管产能的不足限制了加工段的产能释放。其中下管加工单元作业工时布局如图2 和图3 所示。

图2 下管加工单元布局图(改善前)

图3 下管加工单元山积表(改善前)

下管的作业单元由两个作业员负责操作,裁剪和下管铣弧工序由一名作业员负责操作,而磨毛边以及裁上管接口工序由另一位作业员负责。其中下管铣弧工序由全自动化设备进行操作,作业员只需将并管件放入规定位置并开启设备即可。

从图3 我们中可以发现下管铣弧这道工序是制约下管加工单元产能的瓶颈所在,而此道工序由于设备原因在工艺上没有多大提升的空间,所以为了增加瓶颈的产能,现决定在下管的加工内再加入一台铣弧机,并将单元经行了布局调整,改进后的布局见图4、图5 所示。

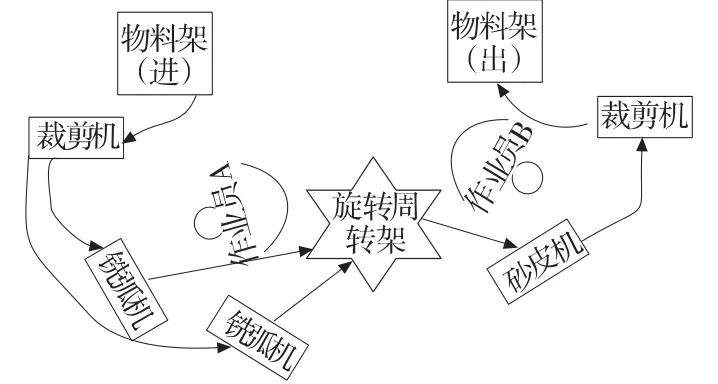

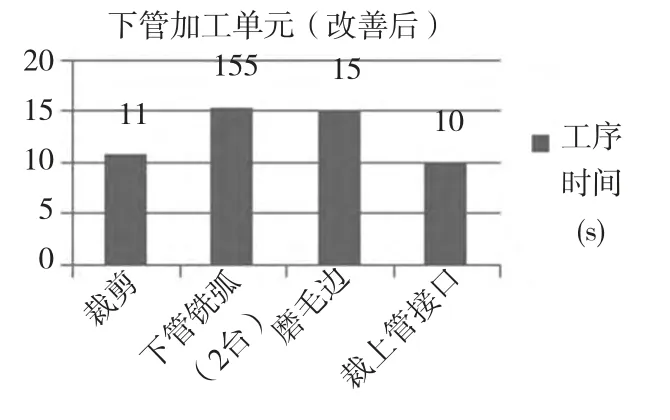

从图4 可以看到改进后的加工单元依然是两个员工在作业,A 作业员作业区域中增加了一台铣弧机,管件经过铣弧机加工后,暂存在旋转式周转架上,接着由作业员B 从周转架上取件进行加工。改进后的要素山积表如图4 所示,由于铣弧机由一台变为两台,所以该工序平均作业时间降为15.5s,整个下管单元的瓶颈工序由改善前的31s 降为15.5s,每个单元的理论产能实现翻倍。改善加工段的瓶颈后,整个加工段的理论产能从原先的3716 台/8h 提高至4884 台/8h 提升约31%。

经过上述两瓶颈工段的产能提升,整个工厂的8h产能由改进前的2194 台提升至4100 台,提升了约86%,而各工段间的平衡率也由49.9%提升至87%。

图4 下管加工单元布局图(改善后)

图5 下管加工单元山积表(改善后)

2.2 提高生产安定性,减少在制品库存

工序间异常频发,为保证上道工序因故停工时下道工序仍能继续生产,需要加工车间保留足够多的在制品库存。解决在制品库存问题,不能简单粗暴的将库存降下来[8]。事实上,库存的存在会掩盖一系列的生产问题,如果不对生产流程加以改进就简单的把库存降下来,则必然会将存在的生产问题同时暴露出来,使得生产状况更加糟糕[9]。经过IE、品保、生管、设备部和现场部门的协作,发现以下几个影响生产安定的主要因素,并作出了相应的对策:

(1)机器设备时常损坏:由设备部门与现场主管负责标准作业指导书和设备点检表的制定,将标准书相应工位处,方便员工随时阅读,由现场主管督促员工按标准操作,同时设备保养标准细则由IE 和维修部门制定,将设备日常保养任务明确到由操作该设备的员工负责,每天开机前需点检,如有异常情况及时向维修部门反映,真正做到早发现、早处理。

(2)在采集不良率数据时发现,新员工上岗数量也跟不良发生率存在正相关的关系。除了对新员工上岗之前进行必要的培训和考核,对于关键岗位的新员工上岗时必须由老员工指导,直到其真正具备独立操作的能力为止。

(3)现场车架的返工和报废情况时有发生。针对生产过程中产生产品不良率较高的相关课题,由相关现场主管和IE 部门以及相关部门组成临时专案组共同研究解决方案,定时向总经理和专案辅导小组汇报专案进展情况,以期降低车架的不良返工率与报废率,提高整批达交率。

(4)供应商不能按时交货或供应的配件质量不良。在供应商交货日期的管理上,生管(PMC)第一时间将生产排程共享给供应商,要求供应商生产计划制定的车架上线日期提前三天备料,公司采取提前一天收货的制度,来保证物料的正常供应。而为了确保供应商的保质保量供应配件,公司建立了对供应商定期考核的制度体系,对不达标的供应商进行协助限期整改,整改后由采购和品保部进行考察,仍然不能达标的供应商,采取暂时取消供应商资格的决定。

在持续推行以上几点的改进方案之后,生产的安定性逐渐得以保证的前提下,参考现场的实际情况将在制品的看板数量每个月逐步的减少,推行4 个月之后,现场在制品看板由16700 降低至10400,减少幅度约38%。

2.3 严格执行生产日程,杜绝跳批并批现象

加工线的现场主管为了减少产品的换型次数、提高产量,经常擅自将同类别但不同顺序的产品合并起来做,致使提前做的产品上装配线时由于过早生产导致供应商的零部件尚未入库,而本应该上装配线的产品被推迟生产,结果造成生产线停工。对此公司采取了两个措施:第一,减少换模时间。现场跳批现象主要是因为换模时间过长引起的,因此缩短时间是解决问题的根本之策。通过设备部门和IE 负责现场换模区分内部和外部换模动作,针对实际情况制作模具高度定位块和专门的换模台车。将换模动作以及工具标准化,经过一系列的改进,成功的将加工线换模时间由30min 缩短至10min 左右。第二,适当授权,严格流程管理,由总经理授予权力对订单执行情况以及现场主管的违规跳批操作进行稽核处理。将现场主管擅自跳批并批的次数纳入个人KPI 考核指标,每天下班前举行生产例行会议,进行一天生产问题的检查与回顾。

2.4 与供应商实现信息共享、共同进步

如图1 所示,准加管件部分从供应商的生产到供货需要8 个工作日的时间,占整个从生产到交货总时间的47%。如何减少这段时间是降低交货周期、提高生产端响应速度的关键所在。采取将终端顾客的销售以及订单预测数据和供应商共享,让供应商第一时间知道客户端需求的变化,以便其及时提前采购备货,供应商通过提前采购原材料,降低了原材料生产周期。改善后,准加区域的材料的订购周期也从8 天降为3 天交货。

对G 公司来说,与供应商不是利益博弈的关系,而是利益共享、风险公担的合作伙伴。所以公司定期会和供应商之间开展针对质量交货期的改善分享报告会,和供应商起到互相借鉴的作用,也会对部分不符合要求的供应商提供改善支持,在有些车种在更新版本时,对于新车不再需要的配件,公司会提前告知供应商,了解他们的库存情况,将供应商那里产生的多余的库存消化后,才彻底停止生产旧的车型,真正做到顾及供应商的利益,共同成长。

通过以上方案的实施,改进后的价值流程图如图6 所示。

图6 G 公司的价值流程图(改善后)

3 总结

本文使用价值流程图方法并结合现场实际情况对分析出主要的产能瓶颈所在,结合精益生产相关理念与相关改善手法对工序瓶颈、生产的安定化、现场管控、供应商管理等方面进行了分析和改进设计,并通过持续的改进和优化,在减少了生产不安全因素的基础上,将现场在制品库存降低了约38% ,生产周期从原来的17 个工作日降低缩减到现在的9 个工作日,降低幅度约为47%,效果良好。任何企业推行的精益生产都不是一簇而就的,而实现精益与企业文化融合,并持续改进是企业推行精益生产的关键问题[10]。本文的意义在于为离散制造企业的生产管理、减少在制品库存和降低交货期方面提供有效借鉴。

[1]蒋美仙,林李安,张烨. 精益生产在我国企业的应用分析[J]. 统计与决策,2005,23(12):23 -26.

[2]叶雪云. 基于改进遗传算法离散制造企业车间调度优化研究[D].昆明:昆明理工大学,2008.

[3]魏鹏飞.精益生产实施关键因素及评价体系研究[J].组合机床与自动化加工技术,2013 (3):4-9.

[4]安玉伟,严洪森.柔性作业车间生产计划于调度集成优化求解策略[J]. 自动化学报,2013,39(9):1476 -1491.

[5]蔺宇,郭洁.基于JIT 的流水线生产效率提升方法研究[J].工业工程与管理,2012,17(3):124-128.

[6]Womack J,Jones D. Lean Thinking,Simon & Schuster[M]New York:NY,1996.

[7]皮圣雷.质量价值流及其应用研究[J]. 技术经济,2010(8):122 -130.

[8]谢庆红,王小彬. 基于价值流图析的复杂产品装配优化研究——以G 公司DM3 生产装配优化为例[J].工业工程与管理,2013,18(4):117 -121.

[9]门田安弘. 新丰田生产方式(第三版)[M]. 河北大学出版社,2008.

[10]王占壮,蔺宇.单元制造系统的精益设计研究[J].组合机床与自动化加工技术,2012(10):32 -35.