操纵器盖铣加工夹具设计

2014-06-29赖玉活张晓东

蒋 波,赖玉活,李 健,李 吉,李 新,张晓东

(1.广西科技大学 机械工程学院,广西 柳州 545006;2. 柳州市数控机床研究所,广西 柳州545007)

0 引言

汽车变数箱操纵器盖社会需求量大,为大批量生产零件。传统的加工方法是在普通机床上采用人工手动定位夹紧对其铝合金压铸件进行铣削和钻孔加工,加工过程需要多次装夹,由于该零件两侧面存在拔模斜度,不容易夹紧,装夹效率低,劳动强度大,且对夹紧力不能精确的控制,定位精度和形位公差得不到保证。为了降低加工时人为装夹操作造成的误差,缩短辅助加工时间,提高定位支承系统的精度及可靠性,以便长期保持对操纵器盖的快速装夹定位精度,设计一种操纵器盖铣加工专用夹具是非常必要的。本文通过对操纵器盖的结构及加工工艺进行分析,设计了一种操纵器盖铣加工液压夹具,目前该工装设计已应用于实践,具有良好的使用效果,大大的提高了劳动生产率。

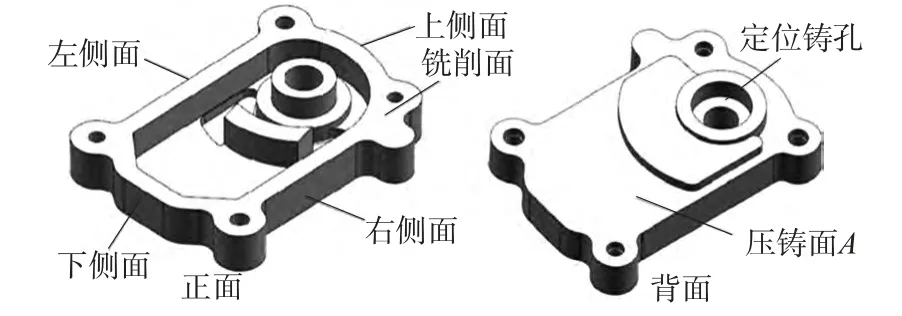

1 零件的工艺分析

操纵器盖结构如图1 所示,从外形看是一种典型的形状不规则、尺寸小、形位精度要求较高的薄壁类零件,材料为YL113 (YZA1Si11Cu3),长宽高约为72mm×21mm×106 mm。由于该零件形状不规则,适宜采用金属压铸成型法制造毛坯。该铝合金压铸件的成型精度较高,对于尺寸精度和形位公差要求较高的部位,只需要留少量的精加工余量,其他精度要求低的面,一次精铸成型就可以满足其加工工艺要求[1]。该零件的加工部位主要为铣削面的铣削加工,钻定位铸孔等,加工工艺上要求第一道工序以压铸面A为粗基准进行精基准面(铣削面)的铣削加工,最后再以精基准面(铣削面)为基准加工定位铸孔。由于操纵器盖两侧面是拔模斜度为1°的斜面,当装夹零件时的夹紧力增加到一定时工件容易浮动,难夹紧。因此,如何保证加工过程中对其两侧面进行快速定位装夹和控制好夹紧力是本工装设计的难点。

图1 操纵器盖结构

2 铣加工夹具的设计

2.1 夹具的结构特点

(1)从零件的工艺分析可知其加工精度要求较高,但由于其侧面存在一定拔模斜度,装夹时工件容易浮动,夹紧困难,本设计采用相应的配合斜面进行定位,接触面积大,摩擦力大,不易浮动、定位稳定。

(2)为提高劳动生产率,减少工人的劳动强度,本设计采用液压缸作为动力源进行夹紧,夹具体成一整体结构,夹具的更换及调整简单,夹紧动作迅速可靠,加工精度高[2];

(3)滑块的底部是燕尾导轨结构,造价低,易调整,其与滑块座接触是滑动面接触方式,具有稳定可靠,导向性好,刚性强的特点;

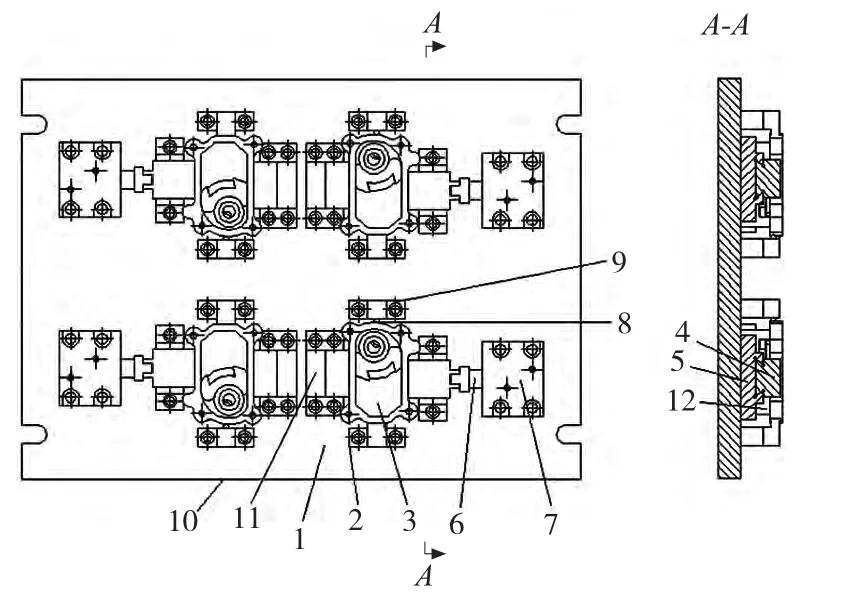

(4)本设计采用4 件工件同时装夹的布局方案,通过液压系统分油路分开同时加紧,操作简单方便,一次装夹即可实现多件工件的加工,减少工件的辅助加工时间,提高了加工精度,满足了工件加工的形位精度要求,生产效率明显提高。

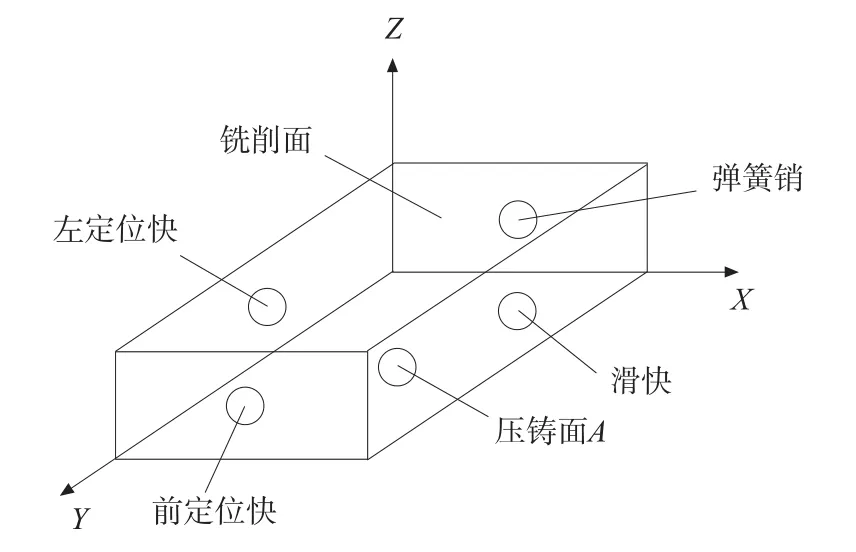

2.2 夹具的定位装夹

工件定位:该工件在空间的六点定位示意图如图2 所示,通过左定位块进行定位,限制其X方向1 个自由度;以压铸面A为定位面限制X、Y方向转动、Z方向移动3 个自由度;上下端面分别采用弹簧销和前定位块限制Y方向1 个自由度;铣削加工时,铣削力的垂直分力向下,将工件压向工作台,工件Z方向的旋转自由度也被限制,这样零件的6 个自由度都被限定,实现了完全定位,能保证其铣削加工时的唯一正确位置[3]。

图2 工件在空间的六点定位

夹紧装置:工件侧面存在拔模斜度,考虑到普通夹具装夹效率低,且难以克服工件夹紧时向上浮动的问题,因此本设计采用液压夹紧,通过液压夹紧力推动滑块面接触实现压紧,装夹迅速平稳,大大的提高了生产效率,满足了工件的大批量生产的要求。

夹具体的布局[4]:为实现该工件的大批量生产,提高生产效率,现决定采用4 个操纵器盖一次装夹的布局方案。该布局方案如图3 所示,该夹具体制造材料为HT200 灰铸铁,价格低、抗震、吸震能力强,由于夹具体底板要做为基准面与机床工作台面结合,因此其加工精度要求高。夹具体底板通过销轴和锁紧螺钉与定位夹紧元件联接。滑块的底部通过燕尾导轨与滑块座接触,由于燕尾导轨是滑动导轨,采用的是面接触方式,具有稳定可靠,导向性好,刚性强等优点[5]。

图3 液压夹具的布局方案

2.3 夹具的工作原理

液压缸开关启动前,将工件放置在底座上,使其压铸面A处于平稳的定位位置,此时夹具左定位快的拔模斜面正好与工件的左侧面配合接触,弹簧销与前定位快限制了工件的前后方位的移动,液压缸开关启动后,油缸给拉杆施压,拉杆推动滑块移动,实现对滑块的压紧,从而其拔模斜面与工件的右侧面完全配合,实现对工件的压紧。

2.4 切削力和夹紧力的计算

(1)切削力计算

工件材料为铝合金,且其形状不规则,要求加工精度高,铣削平稳,铣削力的垂直分力向下,将工件压向工作台,故端面进行铣削加工时采用顺铣。铣削时,铣刀对工件产生的力主要为切削力及切削扭矩,铣刀产生的扭矩相对较小,可由工件与夹具产生的摩擦扭矩及底座的支撑反力来平衡,故扭矩M的影响可忽略[6],最终只需考虑铣刀所产生切削力即可满足夹紧条件。

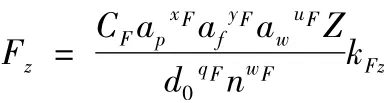

本设计中工件材料为YL113,硬度为75~105HBS,取壁厚2.5~10mm,屈服强度δb≥230MPa,铣削宽度aw取106.5mm,端铣时铣削切削力的计算公式为[7]:

其中ap—铣削深度,取0.5mm;af—每齿进给量,取0.2mm;d0—铣刀外径,取160.5mm;kFz—铣削条件改变时铣削力修正系数,取0.54,Z—铣刀齿数,取14;n—铣刀转速,取600。通过分析查表,CF取534,xF取0.9,yF取0.74,uF取1.0,qF取1.0,wF取0,得:

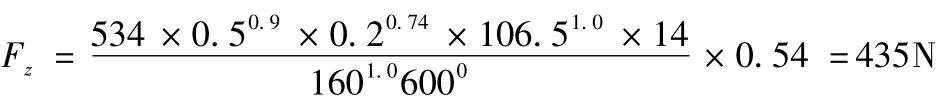

(2)夹紧力计算

操作器盖是一种尺寸较小的铝合金薄壁类零件,受力分析时其质量可以忽略不计,所受夹紧力示意图如图2 所示。

图4 工件受力示意图

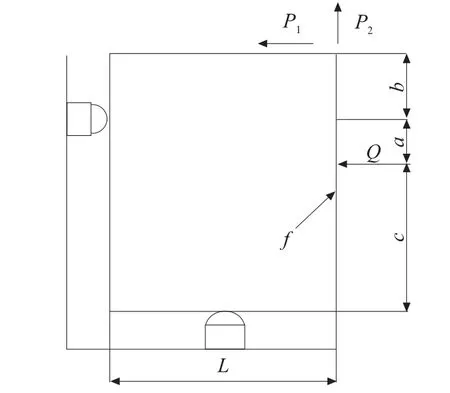

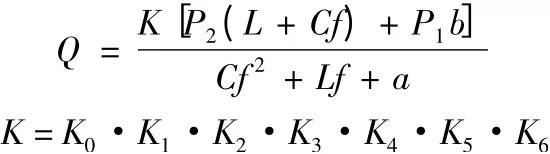

当工件以两拔模斜面定位,侧向夹紧,铣削时承受水平和垂直切削分力,其所需夹紧力的计算公式[8]为:

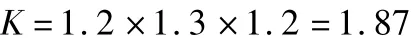

K—安全系数;K0—基本安全系数,取1.2;K1—加工状态系数,精加工时取1.0;K2—刀具钝化系数,取1.3;K3—切削特点系数,取1. 0;K4—夹紧力稳定系数,机动夹紧时取1. 0;K5—手柄位置系数,取1. 0;K6—支撑面接触情况系数,取1.2。

水平铣削分力:P1=cos10° ×435

垂直铣削分力:P2=sin10° ×435

L取64;b取4.3;a取0;c取9。

f为夹紧元件与工件间的摩擦系数,取f=0.25,得:

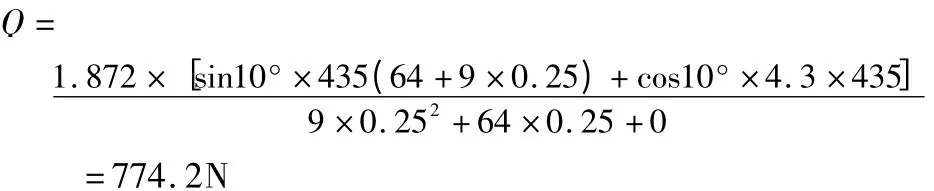

2.5 液压缸及液压系统设计

缸径选择[9]:根据所需夹紧力选择液压缸直径D,液压缸拉杆的推力公式为:

其中:Q为液压缸压紧力,d=0.4D,P=435N,Q=774.2N。

由(1)、(2)代入数据得D=40mm。

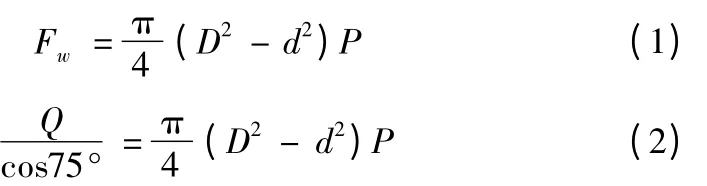

图3 所示为该液压系统图,工作时,电动机带动油泵回转,油箱内液压油进入吸油滤器,经过变量泵组进入回路,电磁换向阀接通,压力油进入液压缸的无杆腔,推动活塞杆向左端移动,实现对工件的夹紧;工件加工完成后,断开电磁换向阀,压力油经换向阀回到液压缸的有杆腔,活塞杆右移,滑块对工件的夹紧力消失,滑块自动后移,即可卸下工件完成卸载。

工作过程中该夹具对工件的夹紧和松开的速度取决于进油速度的快慢,回路中通过串联节流阀控制流量大小,从而实现了进油快慢的控制[10]。

图5 液压系统图

3 结论

变速箱操纵器盖结构复杂、尺寸小、形位公差要求较高,采用普通的装夹方法装夹时效率低,劳动强度大,通过对零件的加工工艺进行分析,根据工序集中原则以夹具来实现定位、液压缸进行夹紧过程,并以变速箱操纵器盖精基准面铣削面的加工液压夹具设计为例说明夹具的布局方案、结构特点、工作原理等。实际生产中,该夹具的工装设计使得变速箱操纵器盖实现了高效、大批量生产,提高了经济效益,对其他同类零件生产也有借鉴意义。

[1]林钢. 铝合金应用手册[M]. 北京:机械工业出版社,2006.

[2]王光斗.机械夹具设计手册[M]. 上海:上海科学技术出版社,2000.

[3]吴拓. 现代机床夹具设计[M]. 北京:化工工业出版社,2009.

[4]郭越峰. 冲焊桥镗孔车端面组合机床总体布局及夹具方案设计[J].组合机床与自动化加工技术,2011(9):103-105.

[5]张建中. 机械制造工艺学[M]. 北京:国防工业出版社,2009.

[6]王启平.机床夹具设计[M]. 哈尔滨:哈尔滨工业大学出版社,1996.

[7]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1992.

[8]浦林祥.金属切削机床夹具设计手册[M]. 北京:北京机械工业出版社,1995.

[9]徐灏.机械设计手册[M].北京:机械工业出版社,1992.

[10]路甬祥.液压气动技术手册[M]北京:机械工业出版社,2002.