基于Flexsim 的混流生产线平衡优化

2014-06-29彭军

彭 军

(南京工业大学 工业工程系,南京 211816)

0 引言

随着经济的快速发展,在制造企业进行产品生产的过程中,大多数企业采用混流生产线。混流生产线是指能够在一段时间内生产出几种不同型号规格产品的流水线。它能够实现对企业的资源的高效利用,同时能够避免过量生产,可以根据客户的需求而改变。但它不同于一般的可变流水线,混流生产线可以进行几种产品的交替生产。混流生产线的平衡作为混流生产线规划中最重要的一部分,逐渐成为学者的研究重点。利用Flexsim 软件对混流生产线投产顺序问题进行建模与仿真,可以预先为企业的混流生产线设计方案进行分析、评估,减少不必要的浪费

1 设计混流生产线平衡

(1)把综合作业顺序图按照作业的先后次序分别划出不同的区间,用流程图表示。

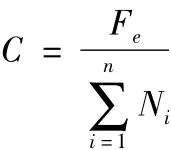

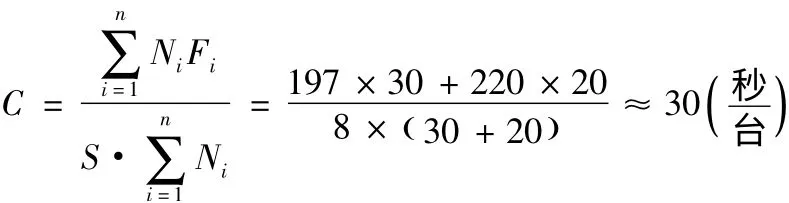

(2)确定生产线节拍(C),由每天计划班产量与实际生产时间确定,如下:

C:生产线节拍;Fe:生产线每天的实际生产时间:计划期内产品组的产量,即计划班产量。

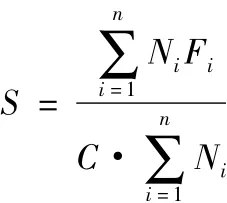

(3)求出符合节拍要求的最少工作站(S)理论值,取最小整数表示:

Ni:i类产品的计划总产量;Fi:每加工一件i类产品需要的时间。由上式可以得出生产线的节拍:

(4)进行作业元素分配,分配原则为:①按区间顺序进行分配;②优先考虑占用作业时间较大的元素。③发生无法继续分配的情况时,考虑调整作业元素。

(5)平衡混流生产线,分配流水线作业给工作站。具体方法:首先分配给工作站1,将作业依次添加,直到所需时间和节拍相等,或者由于其他方面的原因,比如时间,操作顺序等,导致其他作业不能继续添加。按照这种方法将所有的作业分配到后续的工作站。

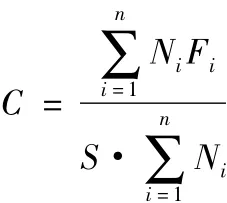

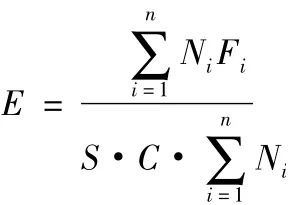

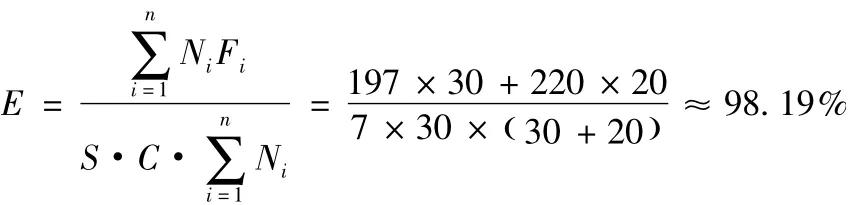

(6)算出平衡生产线效率,如下公式。

其中,Ni:i类产品的计划总产量;Fi:每加工一件i类产品需要的时间;C:混合流水线的平均节拍,S:符合节拍要求的最少工作站;E表示工作效率。

2 案例分析

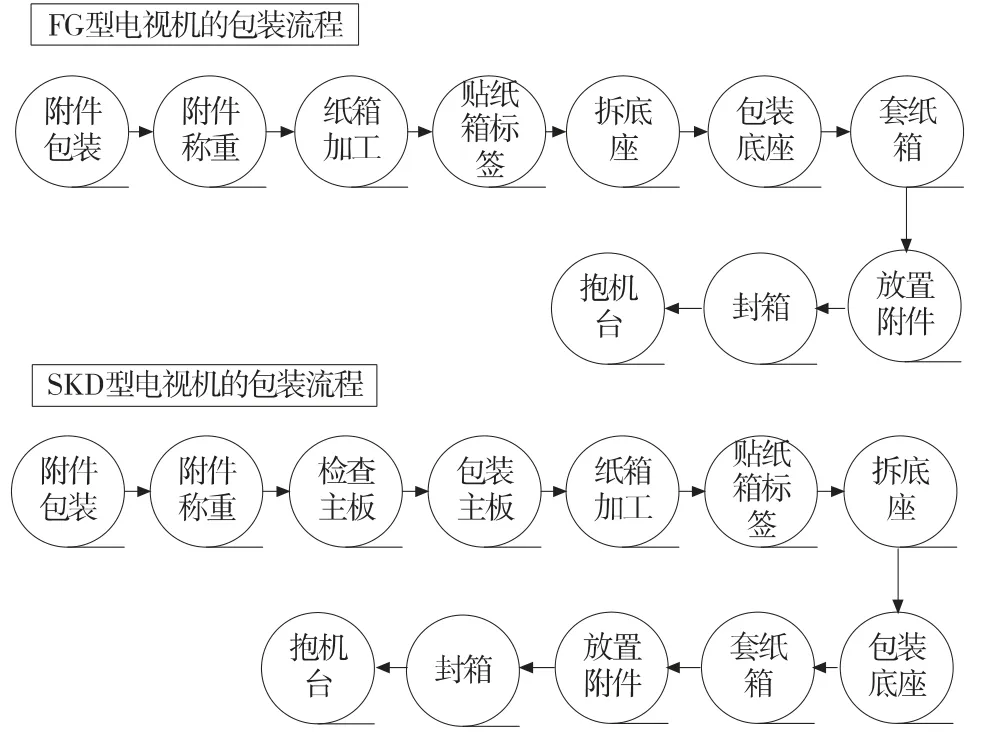

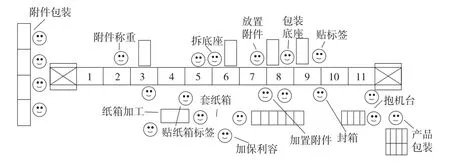

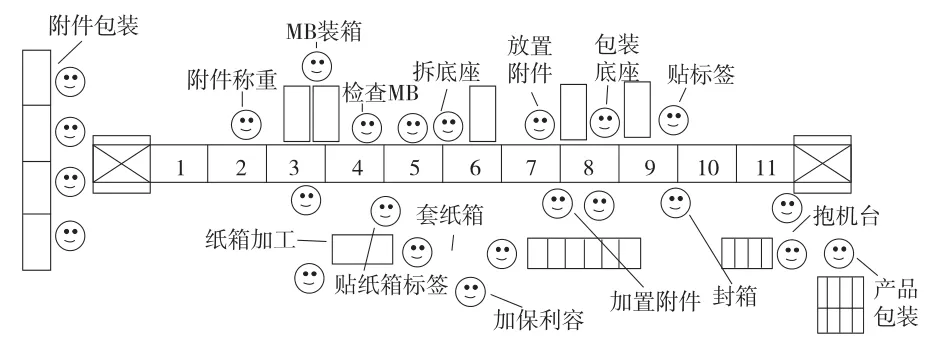

2.1 电视机包装的流程和布局图

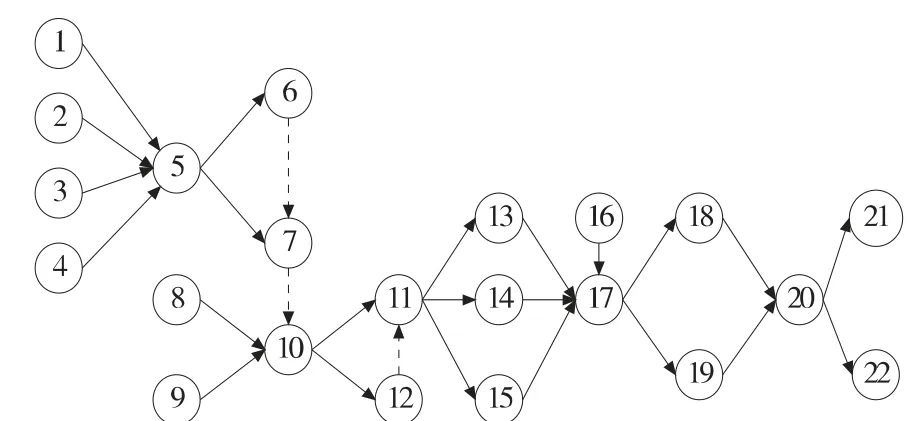

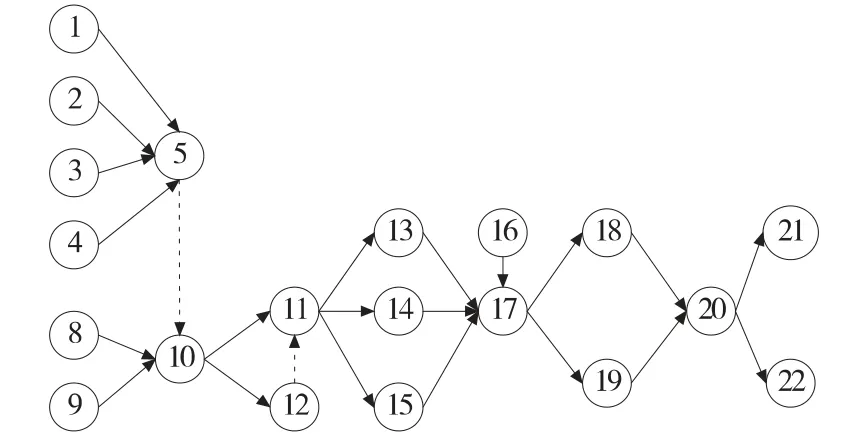

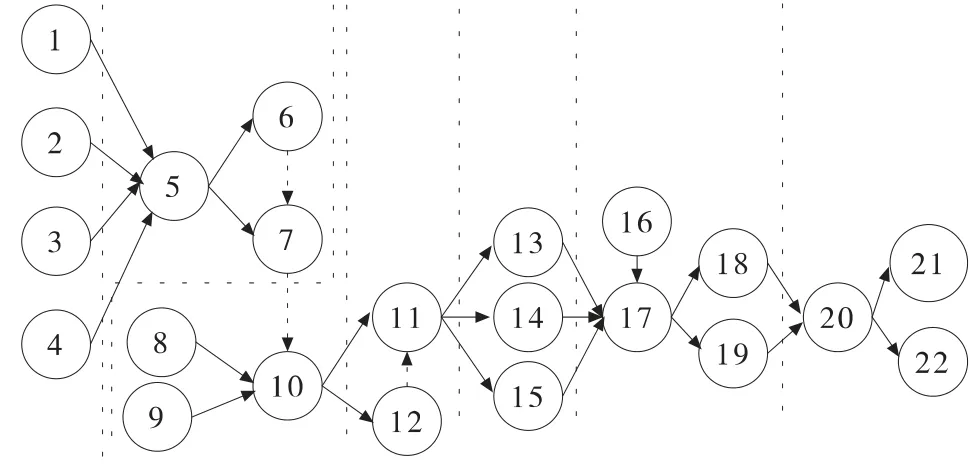

苏州某企业电视机主要分两种不同的类型:FG 和SKD,以下简称F 和S。他们的包装流程和布局图分别如图1,图2,图3 所示。

图1 F 和S 型电视机的包装流程

图2 F 包装流程的Layout 图

图3 S 包装流程的Layout 图

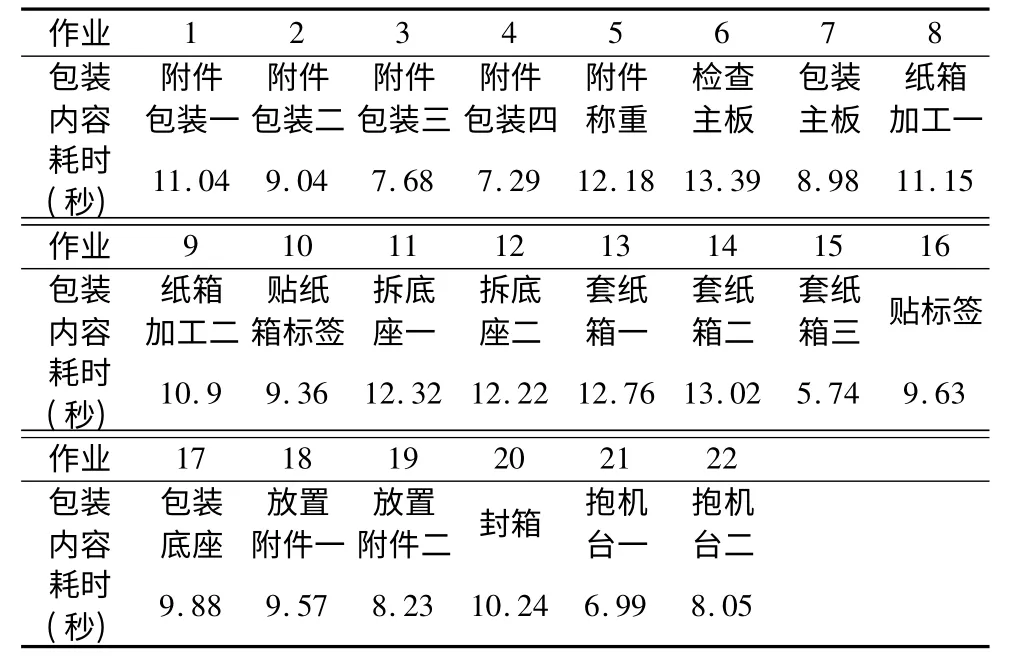

2.2 混流生产线设计

根据秒表测量法测出了两种机种每个步骤的加工时间,每个测量十次取平均值,时间上考虑10%的宽放率,最后得出两机种包装步骤的定额时间,如表1 所示。

(1)把综合作业顺序图按照作业的先后次序分别划出不同的区间。

根据F、S 电视机的包装流程及其标准时间,表1写出两种电视机装配的所有作业元素,并画出产品的作业流程图,如图4,图5,图6 所示。

表1 包装所需作业元素

图4 F 型电视机作业流程图

图5 S 型电视机作业流程图

图6 综合作业顺序图

(2)确定生产节拍(C)。假设工作站为7,两种机型中F 型电视机计划生产30 台,S 型电视机计划生产20 台,根据公式求得节拍:

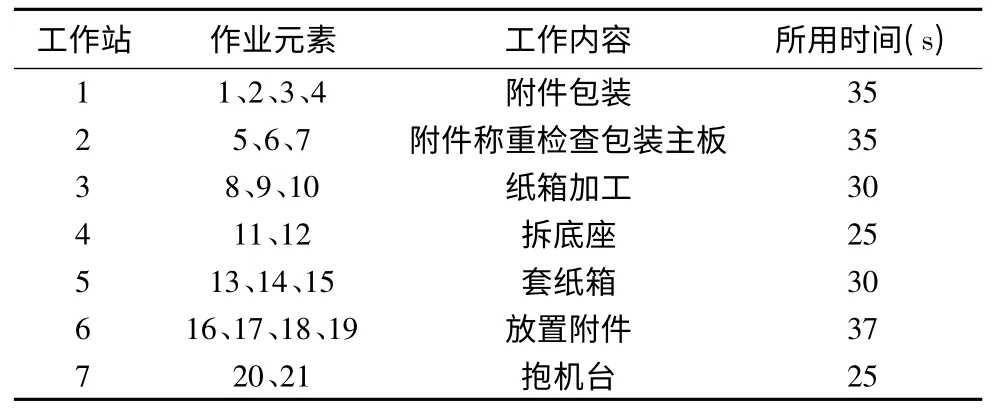

(3)选择作业分配:根据作业分配原则与实际情况综合考虑,实际的各个工作站作业安排如下:

(4)生产线的生产节拍为30(秒/台)。由表2 中可以看出工作站1、2、6 的总加工时间超过30。由于是采用固定节拍,同时不能继续细分作业,并且有着先后顺序,所以此处增加一名员工,能够避免工时的损失以及瓶颈现象,使得流水线能够顺利运行。

(5)计算流水线负荷率:

从上面E的值可以看出,流水线能够达到高效率的状态,满足生产要求。

表2 工作站作业元素分配

3 电视机包装路程的仿真分析

3.1 模型的建立

以电视机包装线中的一条生产线为例,假设该条生产线要包装F、S 两种机种的电视机,需求量分别为30、20 台。图7 是一条混流包装线,负责F、S 的包装,是根据苏州某企业的现场实际情况模拟的。工作台一是附件包装工位,工作台二是附件称重检查包装主板工位,工作台三是纸箱加工贴纸箱标签工位,工作台四是拆底座工位,工作台五是套纸箱工位,工作台六是包装底座贴标签放置附件工位,工作台七是封箱抱机台工位。电视机由工作台一到工作台七,结束包装过程。

图7 混流包装线模拟图

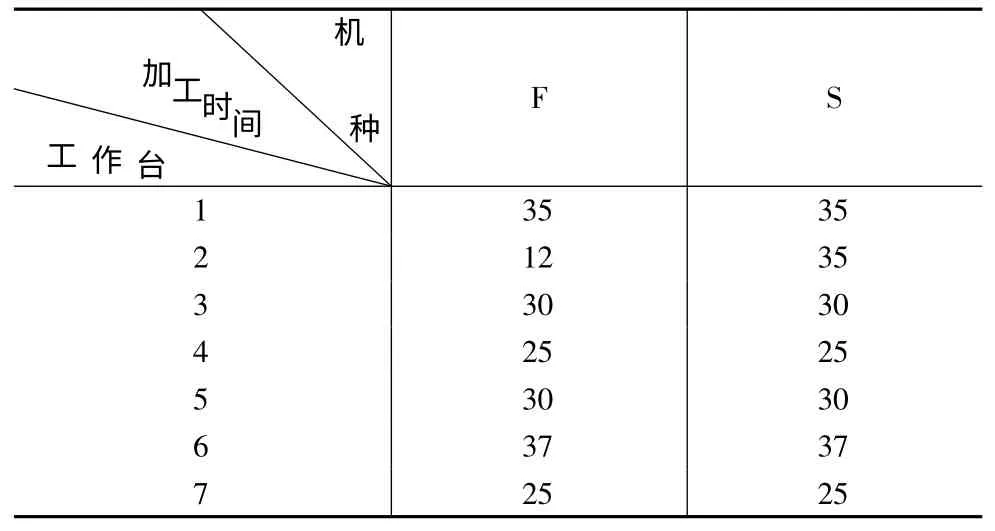

利用Flexsim 软件建立模型时,首先确定两种加工实体:F、S,然后更改每个工作台的加工时间,如表3。最后为了使模拟仿真结果更有代表性,结合实际情况,将F、S 的加工比例设置为3:2。

表3 各机种各工位加工时间(s)

3.2 仿真分析

通过对随机生成的加工顺序进行模拟,并对总加工时间进行分析,发现主要有三个因素影响总加工时间:①投产的首批次机种,②投产的顺序,③加工数量,运用Flexsim 软件分别对这三个因素进行仿真研究以得到较优的投产组合。

(1)不同首选批次对总加工时间的影响

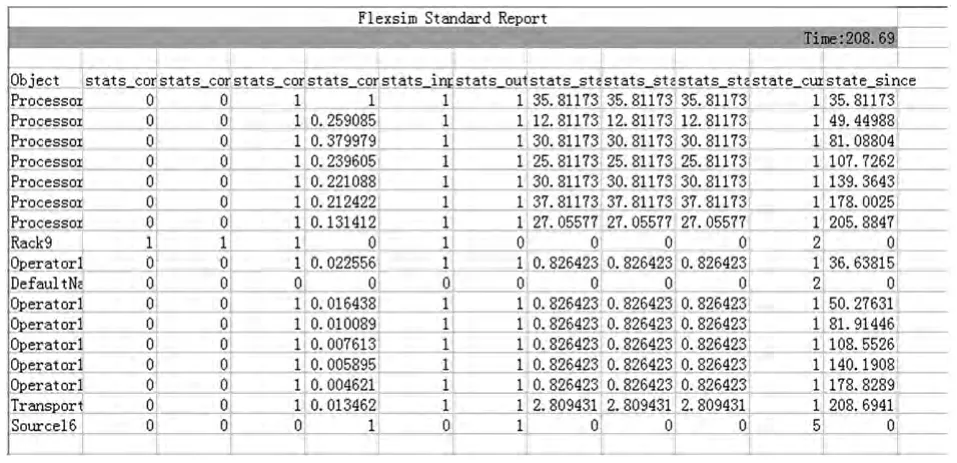

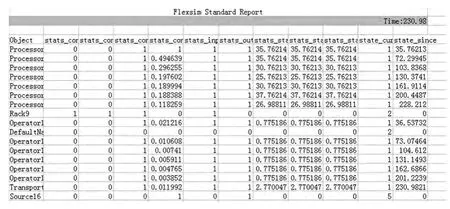

首批次总加工时间为该机种的非瓶颈工位的总工时加上瓶颈工时与批量数P的乘积。F 的总加工时间为208.69s,非瓶颈工位的总加工时间为171.69s,S 机种总加工时间为230.98s,非瓶颈工位的总加工时间为197.98s。F 机种作为首批次机种的非瓶颈工位加工时间最短。图8,图9 为Flexsim 仿真得到的报告,图示位置为总加工时间。

图8 首批次为F 机种的Flexsim 仿真报告

图9 首批次为S 机种Flexsim 仿真报告

(2)投产顺序对总加工时间的影响

首先从最小的组合开始研究,研究过程中不计首批次的影响。假设批量为12 台/批,分别模拟FS、SF两种组合,算出总加工时间和节约时间,如表4 所示:

表4 FS、SF 的加工时间

从节约时间可以看出,当两机种组合生产时,某些情况下会节约加工时间,某些情况也可能导致加工时间的增加。

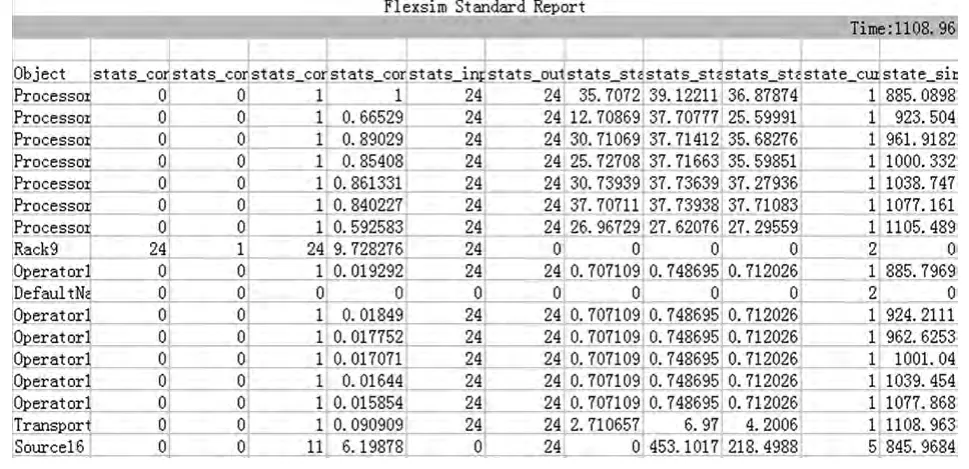

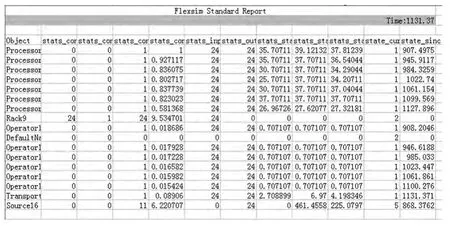

在FS、SF 两种不同组合情况下,产生加工时间差异主要是由于前一批次对后面的影响。不考虑首批次对加工的影响,从FS、SF 的总加工时间计算式中可以看出,F对S 影响因子大于S 对F 的影响因子。对于FS 组合,S机种的加工时间从原来的444s(37×12),减到了438s(35×4+2+37÷8),节约了6s;对于SF 组合,F 机种的总加工时间从原来的444s(37×12),增加到446s(37×12+2),增加了2s。通过对这两机种组合的比较,观察FS 组合,对照两机种的加工时间表,FS 组合节约的加工时间最大,所以应优先选择较优的FS 组合,见图10,图11。

图10 FS 仿真报告

图11 SF 仿真报告

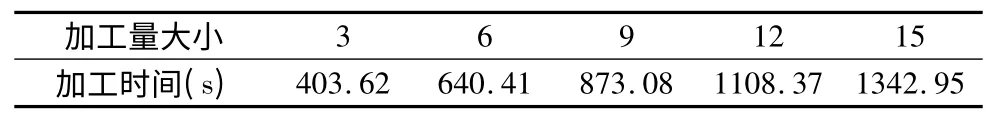

(3)加工数量对总加工时间的影响

比较FS 和SF 两个组合,对比当加工数量的大小发生变化时加工时间的变化。用Flexsim 软件依次模拟加工量为3、6、9、12 等两机种组合的情况,此处仿真结果图略,结果如表5 所示。可以看出随着加工量的增长,FS 组合的加工时间也呈增长的趋势,并且都符合等差数列的增长。

表5 FS 组合不同加工量大小的加工时间

然后选取组合SF 进行模拟,结果为:不管加工量的大小,总加工时间同样随着加工量的增长而增大,同样符合等差数列的增长趋势。

3.3 仿真结果

通过上文对影响总加工时间的三个要素进行分析,可以确定较优的生产组合。首先,在首批次选择上面,F机型优于S 机型。其次,企业中F、S 两种产品的生产比例为3:2,F 的产量高于S,同时从节约的加工时间来看,FS 更占优势。再次,根据加工量对时间的影响以及企业的情况,将加工批量设置为12 台为较合理的数字。运用软件进行分析后,可以发现很多组合能满足这些条件,再对他们进行模拟仿真,能够确定最合适的几种组合。本次结果中组合FSFSFS 为最优组合之一。

3.4 电视机包装流程改善方案

电视机包装流程中存在的问题:①附件包装站离附件称重站较远,需要物料员将包装好的附件运到称重站前,浪费人力;②自动封箱机处有一个人专门在封箱,浪费人力;③纸箱加工工位时间较短,人员闲置时间较长;④机台包装完后由拖车拉到暂存区,待OOB抽检完毕再送至裹膜包装机处进行裹膜,再送至仓库,暂存区区域闲置较多,浪费资源。

改善方案:①将附件包装站移至附件称重站前,节省搬运时间;②自动封箱机处由放置附件的人员进行作业,节省人力;③纸箱加工站安排在线外加工,避免人力闲置;④需要抽检的机台直接送至OOB 处进行抽检,其它机台直接送至裹膜包装机处进行裹膜。

3.5 改善前后对比

改善后比改善前节省了3 个人,节省了人力;采取线外加工的方式,避免了人员闲置,节省了时间;取消暂存区,增加了空间位置,见图12,图13。

图12 改善前仿真图

图13 改善后仿真图

4 结束语

本文主要针对混流生产线平衡的问题,给出了混流生产线平衡的具体方法及步骤,运用Flexsim 对首批次机种、投产顺序组合、生产量的大小这三个因素对总加工时间的分析,来寻找较优的投产组合。并对苏州某企业电视机混流包装生产线改善前后进行仿真研究,发现改善后确实能为该公司带来一定的效益。

[1]倪卫红,樊树海.物流及供应链管理[M].北京:化学工业出版社,2009.

[2]王进,樊树海.混流生产线平衡设计[J].现代制造工程,2010(8):12 -14.

[3]蔡靖.基于Flexsim 的某自动化仓储系统的仿真结果和分析[J].制造业自动化,2012(9):107 -109.

[4]冉茂华,张跃刚,章万银,等.基于Flexsim 的生产物流系统仿真研究[J].机械,2013(6):57 -60.

[5]王雪兰,常治斌,唐秋华,等.基于Flexsim 的混流生产线生产顺序仿真[J].湖北汽车工业学院学报,2007(4):50-52.

[6]雷卫东,车阿大.带时间窗口的自动化混流生产线调度方法[J].工业工程,2011(5):110 -115.

[7]王福鑫,向号.基于Flexsim 软件的生产线仿真优化[J].机械工程师,2010(11):88 -89.

[8]马云,李跃宇.混流生产线的Flexsim 仿真应用研究[J].微计算机信息,2009(1):232 -234.