组合机床镗孔车端面镗刀系统分体式改进

2014-06-29狄景微吴贵军

狄景微,吴贵军

(1.安阳第二机床厂,河南 安阳 455000;2.安阳工学院 机械工程学院,河南 安阳 455000)

0 引言

组合机床是根据加工工件的功能需求,按照合理的制造工艺将各种标准部件及专用夹具组合在一起的专用高效的设备,在当今汽车制造业中广泛应用。镗孔车端面动力头由于其能够镗出较高内孔精度,同时保证端面与内孔的垂直度,从而大大提高了加工效率和零件加工质量,在组合机床中被普遍应用。一方面随着我国工业化进程的快速推进,绝大部分企业在“优胜劣汰”竞争机制下,需要不断提高产品的质量,以适应市场、用户对产品质量不断提高的需求,产品必须从低精度、低附加值向高精度、高利润转型,精密加工技术是保障产品质量的基础,镗孔车端面机床作为高精度加工的常用设备,是企业必备的设备之一。

而目前的镗孔车端面动力头大多数生产企业几十年来一直采用的刀杆为一体化结构设计,而在实际生产中,由于工件的种类多样性,导致需要镗削的内孔尺寸也是千变万化,一个刀杆加工内孔尺寸只能在一定范围变化,生产企业必然要准备很多不同的直径镗刀杆,而且刀杆固定到刀盘上时,为了使刀杆和刀盘同心,采用两个柱销定位,经常拆卸刀杆对柱销会产生一定的磨损,影响刀杆与回转轴线的的同轴度,会严重影响内孔的加工精度。采用分体式设计,即将刀杆分开设计,在加工不同尺寸内孔时,只需要更换不同尺寸的刀杆,不需拆卸刀杆与刀盘连接的固定支座,一方面减少加工企业的刀杆数量太大而产生的浪费,节约生产成本;另一方面减少操作人员的工作强度。

1 镗刀杆分体式改进设计

原来采用的镗刀杆设计成整体结构,如图1a 所示,该镗刀系统是用来镗削汽车前轴的主销孔,同时车削孔端面,加工工艺参数(半精加工):直径D=34.5mm;镗刀线速度v=98m/min;主轴转速n=900r/min;进给速度f=0.15mm/r;背吃刀量aP=0.75mm;镗刀γ0=15°、α0=8°、kr =75°、k'r =25°、λs =-5°、rε=1 mm、刀片材料硬质合金。原镗刀系统设计具有刀杆和刀盘的同轴度高,镗削刚性好,旋转精度高的特点,但是该设计的工艺性较差,圆柱刀杆前端突变为细长杆的结构,如果采用锻造方式,加工余量很大,效率低,浪费大;并且刀杆和刀盘突变较大,刀杆细长,锻造应力大,很难锻造成型;结合其现存的缺点和加工过程中的使用情况,做出如图1b 所示的分体式结构,刀座固定在刀盘上,刀座中心孔中安装有刀杆,刀杆上固定镗刀,刀杆和刀座利用键传递扭矩,用两个螺钉侧压固定。

图1 镗刀结构改进前后对比

2 改进后的使用情况

改进后机构能够满足刀杆与刀盘的同轴度要求,固定可靠,加工工艺参数没有改变,但使用过程中出现了较为明显的振动现象,带来很多不利的影响:①在工件镗削内孔表面上出现了振动波纹,严重影响零件表面质量;②由于振动加快刀具磨损,甚至引起了切削刃崩裂,刀具寿命大大降低;③长时间的振动使镗床零、部件磨损加快,降低该机床的精度;④振动引起严重的噪声。

3 振动原因分析及解决措施

机床产生振动的原因很多、也很复杂,按照振动类型通常分为以下两类:

(1)强迫振动:由外界激振力所引起的一种振动,产生的原因有镗床传动零部件的缺陷引起的振动;镗削的不连续性、切屑截面积的变化、切削余量不均匀等都会引起振动;镗床的旋转零部件以及工具的质量不平衡,会引发周期性振动。由于在加工过程中只改变了刀杆的结构,并且刀杆的旋转精度得到保证,刀杆和刀盘安装后进行了动平衡实验,使用过程中没有其它震源干扰,所以强迫振动可能性不大。

(2)自激振动:由镗床自发引起的一种振动,产生的原因由镗床一工件一刀具工艺系统刚度不足引起的振动;转速距离系统的临界转速较近形成的共振;转动轴的润滑不充分、油膜振荡引起回转轴的自激振动。由于镗削主轴转速没有改变,转动润滑良好,检测主轴并未产生明显震荡,系统产生的振动可能是由于刀具刚度不足引起的。

刀具刚度不足两个方面进行改进,一方面采用机械性能更好的材料制作刀柄,原镗刀杆采用45 钢制造,调质处理,采用了表1 中所列出的三种钢材,尝试消除振动,提高镗刀杆刚度,试验过程中发现,振动没有明显的改善。

表1 镗刀杆不同材料试验结果

另一方面从镗刀杆受力方面进行改进,镗刀在切削过程中会产生三个相互垂直的分力,即主切削力Fc、背向力FP和进给力Ff,引起刚度不足的力是主切削力Fc、背向力FP,由于kr =90°,背向力FP比主切削力Fc小的多,所以近似按照镗刀杆只受主切削力Fc来计算镗刀杆的径向载荷,公式如下:

其中:

HB—工件材料硬度;

KPZ1—刀具主偏角的修正系数;

KPZ2—刀具刀尖半径r的修正系数。

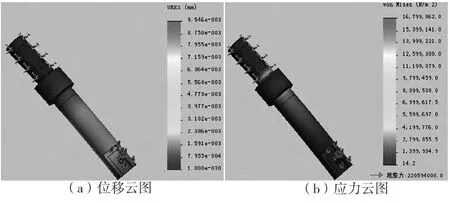

最后计算出FC=399.1N,利用SolidWorks 软件进行镗刀杆的三维建模,该软件自带有Simulation 插件,该插件具有应力分析、频率分析、扭曲分析、热分析和优化分析功能,使用该插件对对镗刀杆进行静力学分析,先在Simulation 插件中设置镗刀杆材料为普通碳钢,对镗杆夹持部分添加固定约束,在镗杆刀片位置添加399.1N 的径向载荷,然后按曲率实体网格化,节总数61317,单元总数42103,图2 为镗刀杆网格化的有限元离散模型。

图2 镗刀杆网格化的有限元离散模型

运行算例,计算出如图3 所示的位移云图和应力云图,最大位移量0.0095mm,位移量较大,镗刀杆刚度不足,是造成镗刀振动的主要原因;最大应力为16.80MPa,屈服强度为221MPa,满足要求。

图3 改进前镗刀杆位移云图和应力云图

从以上算例可以看出,刀杆的变形量偏大,不能满足加工要求,对镗刀杆结构进行改进,在镗刀杆总长不变的情况下,将镗刀杆夹持长度向前延长10mm,即如图1b 所示,刀杆夹持长度原长55mm,现在增加到65mm。重新运行算例,得出如图4 所示的结果,最大变形量减少到0.0056mm,最大应力下降到11.36MPa。将改进后的刀盘和镗刀杆安装设备上进行试验,发现振动现象消失了,镗出的内孔公差、粗超度、与端面的垂直度均满足要求,镗刀系统改进获得成功。

4 结束语

针对现有组合机床使用的DSS 系列镗头一直沿用德国许勒·惠勒公司技术而存在的缺点,对镗刀系统的刀盘和刀杆进行分体式设计,用户根据镗削不同的内孔尺寸只需更换不同直径镗杆,而不需要更换刀盘,减少了刀盘数量,大大降低了成本,改进之后出现了明显的振动现象,分析出是由于刀杆刚度不足所产生,采用机械性能更好的材料,振动现象未见改善;采用增加刀杆夹持部分的方式,振动现象消失。该技术对现有镗刀系统有了进一步的改进,为其它相关机床部件的改进提供了参考。

[1]韩荣第,袭建军,王辉. 金属切削原理与刀具(第4 版)[M].哈尔滨:哈尔滨工业大学出版社,2013.

[2]卢晓荣,任立波.减小镗刀在加工过程中的振动[J],轻工科技,2013(5):77 -78.

[3]苗晓鹏,马江虎,苏华礼.差速器壳十字轴孔四面双工位钻镗组合机床设计[J],组合机床与自动化加工技术,2012(12):102 -104.