立式加工中心皮带轴的结构设计*

2014-06-29李向东史建锋李安玲张国烨

李向东,史建锋,李安玲,张国烨,何 强

(1.安阳职业技术学院,河南 安阳 455000;2.安钢集团汽运公司,河南 安阳 455000;3.安阳工学院 机床关键功能部件重点实验室,河南 安阳 455000)

0 引言

我国加工中心的发展历程充分证明,加工中心主轴发展的滞后,始终是制约我国工业发展的瓶颈问题之一[1]。在八九十年代,随着国内高速主轴轴承的开发成功,研制出一系列高刚度、高速电主轴,广泛应用于各种内圆磨床和各个机械制造领域。在九十年代以后由磨用电主轴转向铣用电主轴,它不仅能加工各种形体复杂的模具,而且开发了用于木工机械用的风冷式高速铣用电主轴,推动了高速电主轴在切削中的应用。目前电主轴主要用于高速加工,通过高转速实现高效率,高精度的目标[2]。国内目前用于加工中心处的高速电主轴最高转速高达30000r/min,而一般的转速在15000r/min,但是由于电主轴转速太高其扭矩普遍很低,从而满足不了加工中心上大扭矩的加工需求,所以除电主轴外皮带轴的研究也必不可少。

为了获得皮带轴更优的设计结构,我们对皮带轴的主轴进行了必要的理论计算和实际工况分析。

1 用户技术要求

立式加工中心皮带轴工作时,带轮由一电机带动,带轮带动主轴运动从而使刀具加工工件。皮带轴的功率由驱动电机决定,皮带轴所能接受的最大切削力则由轴的强度和轴承的刚度决定。

用户技术要求如下:

(1)主轴用于立式加工中心,主轴拉钉套拉紧,拉刀力为4000 ±50N;

(2)主轴锥孔为BT30,拉钉型式45°;

(3)主轴最高转速6000rpm,功率5kW;

(4)主轴带刀打刀行程4.5mm,空刀打刀行程2.1mm;

(5)主轴锥孔径向跳动<0.002mm,距主轴端面300mm 处径向跳动< 0.008mm,主轴轴向窜动<0.002mm,整体(含皮带轮)动平衡,等级G1;

(6)主轴空载试验时,噪音不大于79dB,振动值不大于1.5mm/s。

2 主轴的材料与计算

2.1 主轴的构造

皮带轴主轴的形状和构造主要取决于主轴上所安装的刀柄的类型、轴承、带轮等零件的型号,数量和安装方法等要素。

主轴的前端悬伸量主要取决于主轴端部的结构,前支承轴承的配置和密封装置的形式和尺寸,由结构设计确定,在这里取35mm。

主轴后端用于安装带轮的悬臂梁长度由带轮的型号,皮带轴后端部的结构,驱动电机的功率所决定的,在这里取43mm。

主轴的跨度L也是主轴获得刚度的重要参数之一,一般取L =(2~3.5)d。在这里取80mm。

2.2 皮带轴主轴的选材

该加工中心皮带轴主轴SPP8030-06-10F-00 的材料我们选择40Cr 且淬火后硬度为HRC45-50[3]。

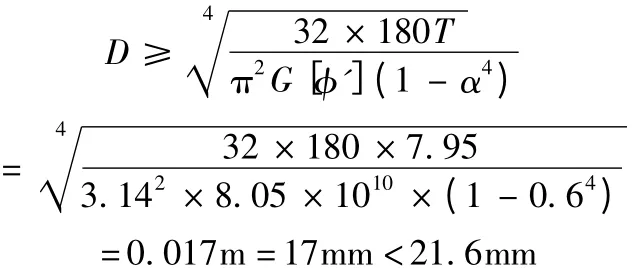

2.3 主轴的强度计算

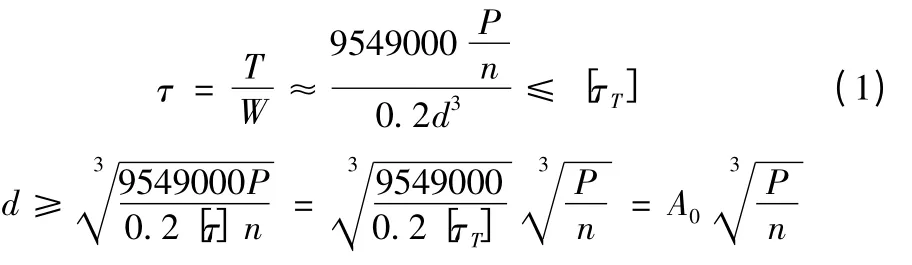

按钮转强度计算[4]:

对于空心轴,则有:

式中:τT——扭转切应力,MPa;

T——轴所受的扭矩,N·mm;

WT——轴的扭转截面系数,mm3;

n——轴的转速,r/min;

P——轴传递的功率,kW;

d——计算截面处轴的直径。

α= d1/d,即空心轴的内径d1与外径d之比,通常取

式中:A0的值可查阅相关机械手册得A0=110

考虑皮带轴的加工工艺和实际工作环境要求取合适的A0和β 的值带入上式(2)可得d≥A0

考虑到皮带轴轴承的选配、键的数量、带轮的选择以及皮带轴的精度要求和生产实际等因素,主轴外直径取36mm,内径取21mm,如图1 所示。(在这里有必要说明按钮转强度计算出的主轴直径为主轴的最小直径)。

图1 主轴三维图

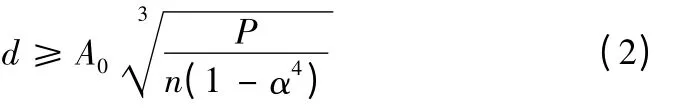

2.4 主轴的校核

在这里,我们通过轴的扭转角φ 来进行校核。

对于空心轴有[5]:

式中:T——轴所受的扭矩,N·mm;

G——切变模量

D——主轴大径,m

α= d1/d,即空心轴的内径d1与外径d之比,通常取α=0.5~0.6 。式中而对于不同机械的轴的工作条件,可从相关手册中查得相应的单位长度许可转角[φ']的值。因为皮带轴主轴属于传动轴,所以我们选[φ']为0.8°/m,对于式中的E和μ 因为我们用的是材料是40Cr 所以我们取E =206,μ=0.28 ,于是得G =80.5GP,最后带入上式(3)可得:

所以轴的刚度符合要求。

3 主轴轴承类型的选配

3.1 轴承的工况分析

(1)立式加工中心的皮带轴在加工工件时同时会受到径向力与轴向力的作用,所以首先应选择向心推力轴承。

(2)该皮带轴功率大小定为5kW,加工工件时会产生的切削力和轴向力不太大,所以可以考虑采用球轴承。

(3)该皮带轴最高转速可达6000r/min,由于转速比较高,所以应考虑采用0 系列的轴承。

终上所述,该皮带轴应采用轻系列的角接触球轴承和深沟球轴承。为满足客户所提供的技术要求,我们采用两端固定的布局方式,主轴前端是一对角接触球轴承采用背对背的安装方式,后端安装一个深沟球轴承。我们在主轴后端采用深沟球轴承,是因为在保证满足主轴所受到的径向力和轴向力外,深沟球轴承适用于高转速甚至极高转速的运行,而且非常耐用,无需经常维护。深沟球轴承的 摩擦系数很小,极限转速也很高,特别是在轴向载荷很大的高速运转工况下,深沟球轴承比推力球轴承更有优越性。

最后查机械手册可选型号为7008C/P5 的角接触球轴承和型号为VV6007C/P5 的深沟球轴承,如图2、图3 所示。

图2 VV6007C/P5 深沟球轴承

图3 7008C/P5 角接触球轴承

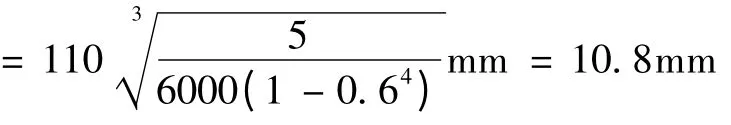

3.2 轴承校核

对于轴承寿命、当量动载荷已知的轴承可根据下

式进行校核:

式中:Lh——轴承寿命,h;

n——轴承转速,r/min;

ft——温度系数;

C——额定动载荷,kN;

fP——载荷系数;

P——当量动载荷。

上式中,ft、fP可从第八版《机械设计》查得分别为1 和1.5。

根据机械设计手册可查的型号得7008C/P5 的角接触球轴承的额定动载荷为20.6kN,型号为VV6007C/P5 的深沟球轴承的额定动载荷为16.3kN。因为该皮带轴所受的径向力和轴向力基本都被角接触球轴承所承受,所以本节只对角接触球轴承做校核。

根据工况分析该皮带轴主轴所受的的当量动载荷P为2kN,轴承工作寿命设计为6000h,带入上式(4)可得:

所以轴承满足工作要求。

为什么预习工作做得好的学生,成绩都会相对出色呢?预习为什么会产生这样的效果呢?我们就从预习的好处谈起。

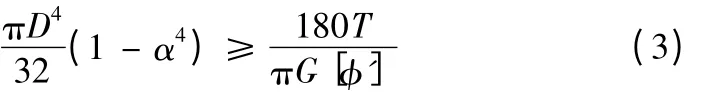

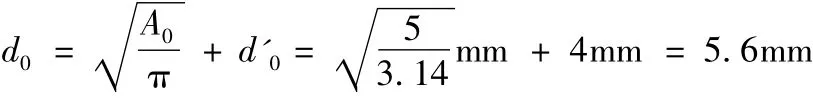

4 拉杆结构设计

拉杆主要作用是为了给刀柄提供拉力和推力,拉杆前端与刀柄的拉钉相配合,后端与气缸相配合。其装配位置在主轴内部。所以,在设计拉杆时主要考虑拉杆所受到的推力大小,其表面粗糙度不做重点考虑[6]。

拉杆的材料我们选择40Cr,淬火后硬度HRC 为40-45。查阅相关手册可得40Cr 的许用应力[σ]为785MPa。并由技术要求可知拉杆的最大拉力为4050N;再考虑拉杆内部的进气孔需要通入足够量的气体来清除刀柄内的赃物,根据刀柄的型号我们取拉杆内部的直径d'0= 4mm 于是可求得拉杆的工作面积为:

从而得出拉杆的最小直径为:

为了让拉杆满足推拉刀时所产生的弯矩要求,我们取拉杆的直径为12mm,如图4 所示。

图4 拉杆的三维图

5 碟簧的选配

碟簧的作用是给刀柄提供拉刀力,它的组合方式有很多种,为了满足客户提供的技术要求,我们采用两片叠合后再对合的组合方式,且碟簧的数量为60 片。根据客户提供的要求:碟簧预紧力为300N,带刀打刀行程为4.5mm,预压4.5mm,我们开始碟簧的计算选配。

由于我们已经确定了拉杆的直径,所以我们可以根据拉杆的直径确定碟簧的内径。查阅机械手册可知,碟簧的内径可选14.2mm,碟簧内径选定后从而得到碟簧的外径为28mm。再由最大拉刀力为40050N可知,我们应该选择A 系列的碟簧,它的最大载荷为2850N,两片叠合后最大载荷为5700N,满足拉刀力4000N 的要求。

在选定碟簧型号后,接下来我们验算碟簧的打刀距离是否满足要求。根据客户提供的技术要求可知,碟簧数量为60 片,碟簧的带刀打刀距离为4.5mm,预压缩量为4.5mm,碟簧总的压缩量为9mm。查阅机械手册可知该选定的碟簧单片压缩量f=0.49mm,碟簧叠合后总的压缩量为0.49 ×30 =14.7mm,满足皮带轴的打刀要求,所以该型号的碟簧满足客户提供的技术要求,如图5 所示。

图5 碟簧装配图

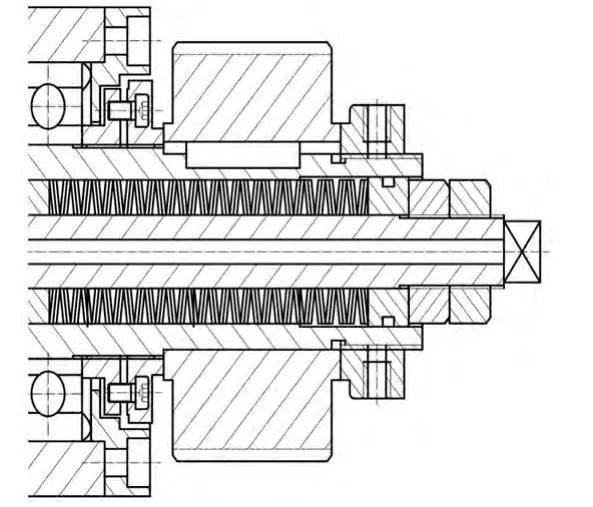

6 皮带轴的总装图

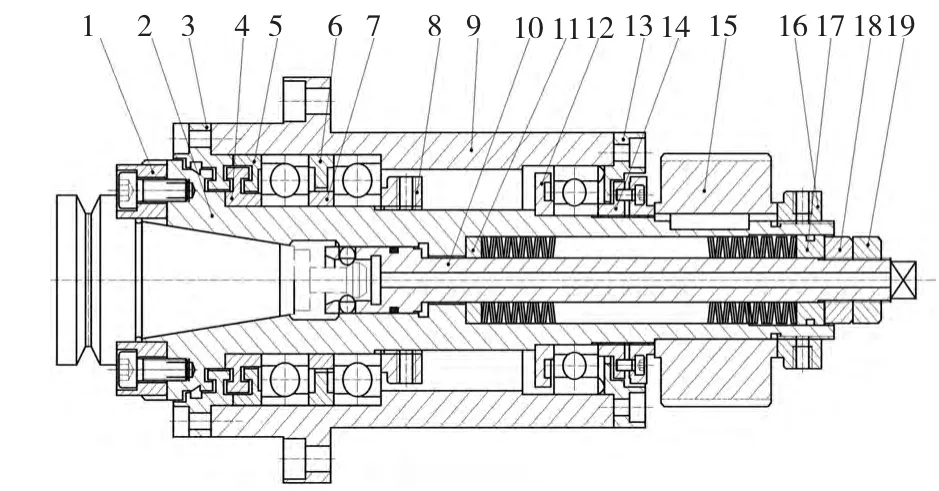

完成上述主要零件的参数设计后,该皮带轴的总装图如图6 所示。

图6 皮带轴总装图

7 出厂测试

出厂测试的目的是零配件在组装后,实现整机质量标准和技术要求。在测试过程中,模拟真实工况,记录主要反映产品性能的参数,若达到质量标准和技术要求,则符合要求交付客户;否则,要返厂调整使其符合规定要求。

测试方法:调节变频器转速旋钮使主轴单元转速达到1500r/min 时运行20~25min,对试验轴承进行试验前的跑合运转,当跑合运转结束后,设定变频控制系统使转速每隔30min 自动提高一次,每次提高500r/min,达到6000r/min 后转速停止提高,在此转速下运转至设定时间后停机;在此试验过程中,由计算机控制并显示转速、振动、距主轴端面300mm 处的径向跳动值、主轴轴向窜动值、噪音值、振动值、试验时间,并将上述参数保存在计算机数据库中。读出数据:最高转速n=6000r/min、振动m=1.2mm/s、综合噪音V=70dB,距主轴300mm 处的径向跳动值为0.006mm,主轴轴向窜动0.0015mm。

停止皮带轴运转,使其他辅助和测量工具运行,然后读取各种工况下背景噪音,得出平均值噪音值为75dB。

8 结论

(1)进行了主轴直径的计算与校核;拉杆直径的计算,轴承的选配与校核,以及碟簧的选配,完成了立式加工中心皮带轴的整体设计。

(2)计算出了功率为5kW,极限转速为6000r/min的皮带轴主轴和拉杆直径、轴承的型号和配合方式,以及碟簧的片数。

(3)经过出厂测试,测试得出主轴各项技术要求参数均优于客户的要求,皮带轴设计合理。

[1]何强,张国亮,李安玲,等. 车床皮带轴热力学仿真分析[J].制造技术与机床,2013(8):80 -82.

[2]何强,李安玲,叶军. 加工中心皮带轴热力学仿真分析[J].组合机床与自动化加工技术,2013(6):15 -22.

[3]刘鸿文.材料力学(I)(第五版)[M]. 北京:高等教育出版社,2011.

[4]梁戈,时惠英.机械工程材料与热加工工艺[M].北京:机械工业出版社,2006.

[5]濮良贵,纪名刚. 机械设计第8 版[M]. 北京:高等教育出版社,2006.

[6]He Qiang,Zhang Yong,Ye Jun. Thermal Characteristics of High Speed Motorized Spindle With Helical Water Cooling Channel[J] Recent Patents on Mechanical Engineering,2012(1):69 -76.