基于模糊综合算法的数控机床加工能力匹配评价*

2014-06-29丁文政

王 娟,丁文政

(1. 江苏经贸职业技术学院 信息技术学院,南京 211168;2.南京工程学院 工业中心;先进数控技术江苏省高校重点实验室,南京 211167)

0 引言

互联网、云计算、物联网等新一代信息技术的出现,推动了云制造、面向产品全生命周期的制造服务等服务型制造模式的发展[1-2]。在服务型制造的实现过程中,制造资源与制造任务的优化匹配是基础支撑技术[3-4]。对于同一制造任务,不同的加工设备会导致完成此任务的加工时间、质量、成本完全不同,因此需要建立一个加工能力匹配的评价体系,为制造任务发布者选择加工设备提供决策依据。

目前有关机床加工能力的描述和评价已经有了一些成果[5-7],但这些研究主要侧重设备自身的特性,缺乏工艺设计对加工能力影响的考虑。另外随着现代制造对加工效率和加工精度要求的提高,车铣复合加工工艺应运而生,与普通数控加工相比,车铣复合加工的主要优势在于同步加工,缩短制造工艺链;减少装夹次数,提高加工精度[8-10]。而这一优势特点在现有的加工能力评价中都没有涉及。

本文首先建立包含工艺设计对加工能力形成影响的数控机床加工能力匹配评价指标体系,然后基于模糊综合算法提出加工能力匹配评价方法,最后结合一个实例进行计算分析。

1 数控机床加工能力匹配评价体系

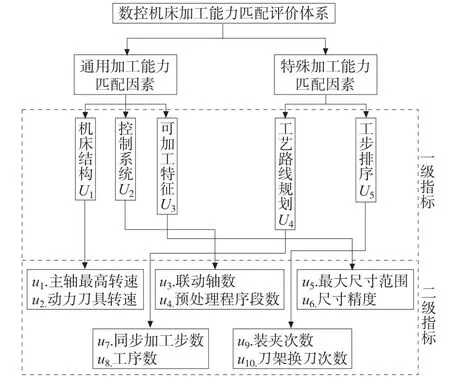

数控机床加工能力匹配的评价指标分为通用加工能力影响因素和特殊加工能力影响因素两大类。其中通用加工能力影响因素侧重机床本身的特性,包括:机床结构、控制系统和可加工特征三个方面的基本信息;特殊加工能力影响因素侧重工艺设计内容,包括:工艺路线规划和工步排序两个方面,评价指标体系如图1 所示。

1.1 通用加工能力评价指标

(1)机床结构。主要从主轴最高转速和动力刀具最高转速来评价机床是否满足被加工零件的工艺参数要求。

(2)控制系统。主要从联动轴数、预处理程序段数两个指标来评价控制系统的能力,以定性评价为主。

(3)可加工特征。主要从可加工零件尺寸范围和加工的尺寸精度两个方面进行匹配评价。

1.2 特殊加工能力评价指标

工艺设计中,工艺路线规划和工步排序是显著提升加工能力的关键环节,因此从这两个方面评价特殊加工能力。

(1)工艺路线规划。工序集中是复合加工最为鲜明的工艺特点,因此科学合理的工艺路线是提高车铣复合加工效率和精度的关键因素。本文采用工艺路线中的工序数和同步加工的工步数评价工艺路线规划的优劣。

(2)工步排序。传统工步排序一般是串行排序,不存在并行的同步加工问题,而车铣复合工步排序同时涉及并行工步的组合问题以及主轴与刀架的合理分配问题。本文在评价工步排序优劣时,以工件装夹次数和刀架换刀次数为评价指标。其中通过评价工件装夹次数间接评价是否将同一方位上的表面加工集中在一起;通过评价刀架换刀次数间接评价是否将使用相同刀具的工步集中安排在一起。

图1 数控机床加工能力匹配评价体系

2 数控机床加工能力匹配评价方法

评价体系中的各指标描述的是数控机床加工能力与加工任务之间匹配的不同方面,评价指标定性与定量并存,定量指标的量纲也各不相同。只有把这些指标综合在一起,才能对数控机床的加工能力匹配作出较为全面的评价。因此,加工能力的匹配评价是在多维空间的多指标综合评价,本文采用模糊综合算法[11]建立加工能力匹配评价模型,基本步骤如下:

(1)确定数控机床加工能力匹配评价的因素集。因素集中的元素采用上节中的10 个指标。由图1 可知,加工能力匹配评价体系共分三个层次。第一层次为一级指标集U ={U1,U2,U3,U4,U5};第二层次为二级指标集U1={u1,u2},U2={u3,u4};U3={u5,

(2)建立加工能力匹配综合评价结果的集合。就单因素而言,可分为优、良、中、差四种评价结果。采用线性模糊分布,并归一化:即优+良+中+差=1,从而评价结果的集合可表示为:

基于一致性考虑,所有因素对应的评价结果都表示为V,综合评价结果也表示为V。

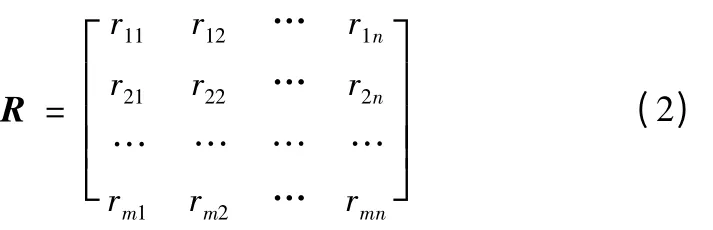

(3)给出评判矩阵。对单个因素进行评价,建立U 到V 的模糊关系矩阵如下:

式中,rij表示第i个指标隶属于第j个评价结果vj的程度。

(4)确定各评价指标权重集。权重反映了评价指标集中各个指标的重要程度,通过层次分析法给每个指标ui(i =1,2,…,m)赋予相应的权重wi(i =1,2,…,m),这些权重组成指标权重集: W=

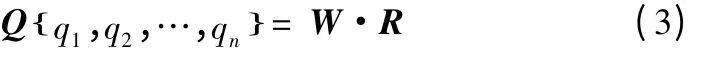

(5)通过模糊运算确定加工能力匹配评价结果。模糊数学中定义了多种模糊运算方法,典型的有加权平均型算法,该算法对所有影响因素均衡兼顾,适用于多指标影响的加工能力匹配评价计算,通过计算得到评价结果的向量元素集:

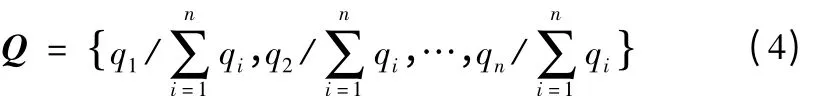

对Q 作归一化处理,得到

根据隶属度最大原则,向量元素集中最大元素值对应的评价结果就是加工能力匹配的评价等级。

3 计算实例

图2 零件图

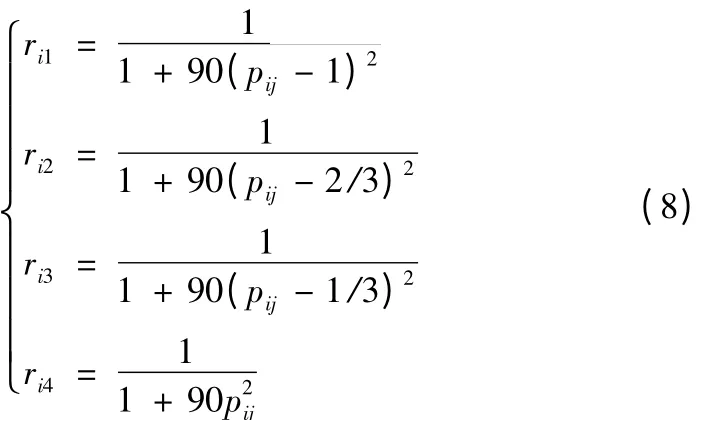

以图2 所示的零件为加工任务,零件毛坯的外形尺寸为105×82 ×85(mm)。3 台待选机床分别是车削中心A、四轴联动车铣复合机床B 和五轴联动车铣复合机床C,具体参数见表1,其中刀架换刀时间按每次换刀的平均时间计算。零件主要加工特征分类见表2。

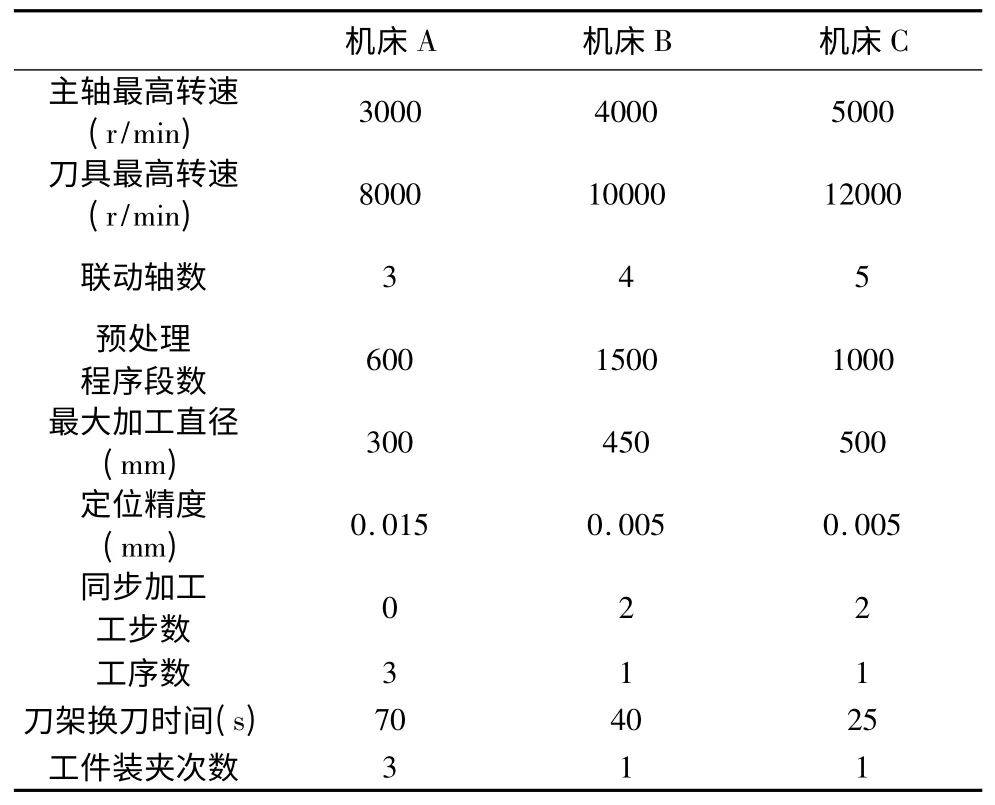

表1 数控机床基本信息表

表2 零件加工特征表

表中各指标进行无量纲化处理时,需要根据指标的性质区别对待。指标可以分成效益型(越大越优型)、成本型(越小越优型)和固定型(越接近固定值越优)。本文中的10 个指标,u3、u4和u7属于效益型指标,u1、u2和u5属于固定型指标,其余属于成本型指标。效益型指标的无量纲值计算公式如下:

成本型指标的无量纲值计算公式如下:

固定型指标的无量纲值计算公式如下:

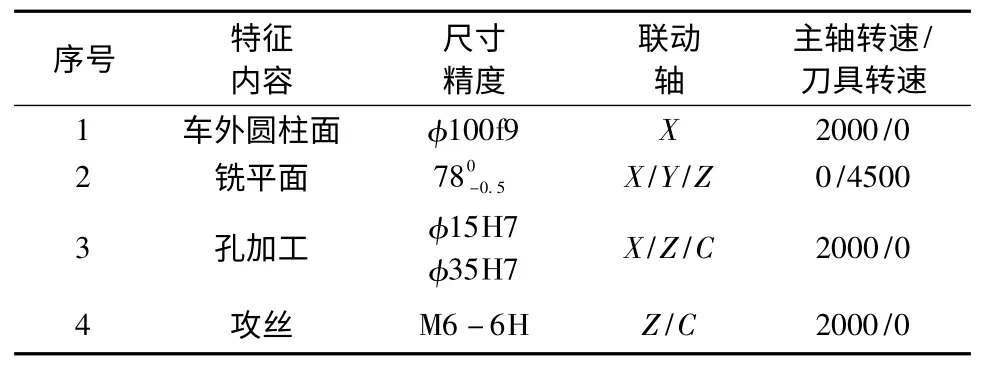

式中,uij表示评价指标集中ui的大小,max(uij)表示评价指标集中ui取值范围内的最大值,min(uij)表示评价指标集中ui取值范围内的最小值,uj表示第j项指标的适度数值,pij为uij对应的无量纲值,且0 ≤pij≤1 。无量纲化处理后的评价指标值见表3。

表3 无量纲化评价指标值

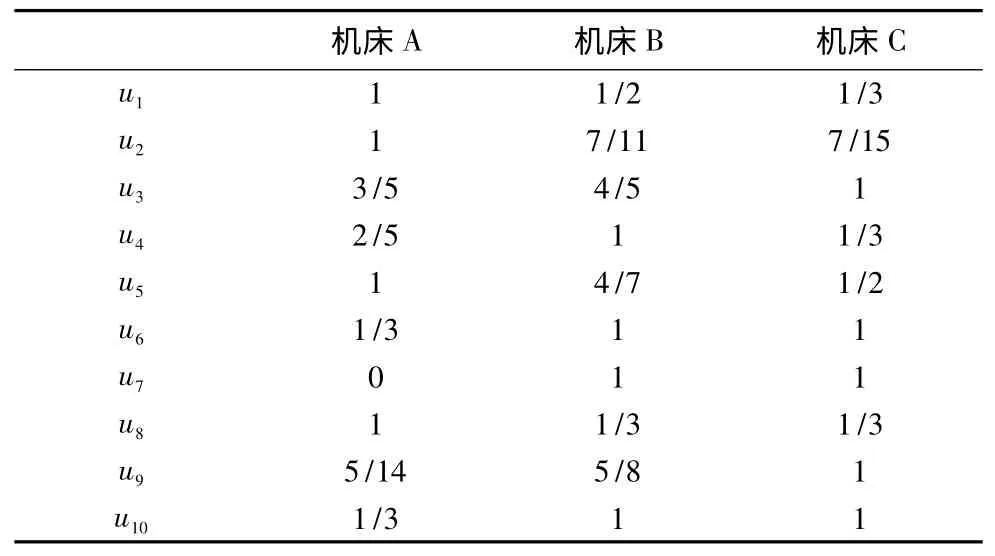

根据指标性质,建立各指标对应四个评价等级的隶属度函数为:

式中,rij(j =1,2,3,4)为第i个指标隶属于第j个评价等级的隶属度值。

利用层次分析法确定各评价因素的权重。根据图1 所示的结构模型,由1-9 标度法分别对每一层次的评价指标的相对重要性进行定性描述,并定量化表示,经计算得到因素集的权重向量W = {0. 117,0. 121,0.075,0. 072,0. 103,0. 132,0. 0074,0. 095,0. 092,0.119}。

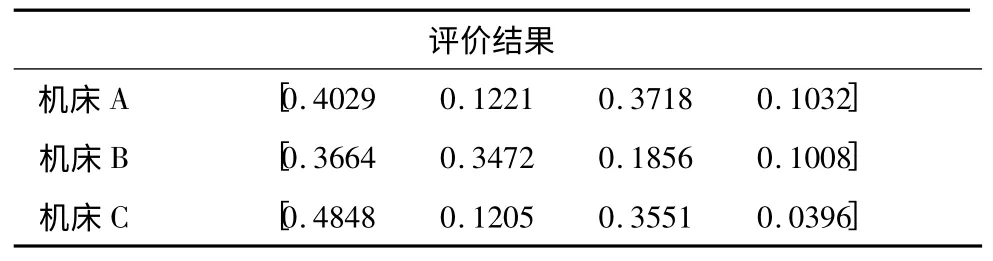

根据公式(3)、(4)计算,3 台机床对该加工任务匹配的综合评价结果见表4。

表4 综合评价结果

由表4 的可知,针对图2 加工任务的匹配方面,机床C >机床A >机床B。其中机床C 配置最高,工艺设计先进,加工效率最高,优先考虑;其次机床A,尽管相对于机床B 工艺设计和加工效率稍有差异,但机床A 对设备加工能力的浪费比机床B 小,综合评价后判为次优考虑。

4 结论

(1)根据制造装备复合加工的发展趋势,提出包含工艺设计影响在内的加工能力匹配评价体系,从通用加工能力影响因素和特殊加工能力影响因素两个方面评价数控机床加工能力,弥补了现有匹配评价中只关注机床自身特性的不足;

(2)将模糊综合法应用到数控机床加工能力匹配评价中,通过对某一任务与3 台数控机床加工能力的匹配分析,验证了评价方法的可行性和有效性,为云制造、服务型制造中加工能力的匹配提供了科学合理的方法。

[1]朱琦琦,江平宇. 加工系统的加工能力形式化建模[J].西安交通大学学报,2011,45(11):63 -67.

[2]李伯虎,张霖,任磊,等. 再论云制造[J]. 计算机集成制造系统,2011,17(3):449 -457.

[3]Terjesen S,Patel P C,Covin J G. Alliance diversity,environment context and the value of manufacturing capabilities among new high technology ventures[J]. Journal of Operation Management,2011,29(1):105 -115.

[4]罗永亮,张霖,陶飞,等. 云制造模式下制造能力建模关键技术[J]. 计算机集成制造系统,2012,18(7):1357 -1367.

[5]Arafa A,Elmaraghy W H. Manufacturing strategy and enterprise dynamic capability[J]. CIRP Annals Manufacturing Technology,2011,60(1):656 -660.

[6]陆远,刘建胜,涂海宁. 基于特征的设备加工能力相似性分析[J]. 制造技术与机床,2008(2):124 -127.

[7]米长富,田建平,杨海栗,等. 基于模糊综合评判的机床设备选型研究[J]. 组合机床与自动化加工技术,2012(7):109 -112.

[8]陈晓华,刘志兵,王西彬,等. 典型零件车铣复合加工的运动学特征分析[J]. 计算机集成制造系统,2013,19(7):1569 -1576.

[9]吴宝海,严亚南,罗明,等. 车铣复合加工的关键技术与应用前景[J]. 航空制造技术,2010 (19):42 -45.

[10]史旭升,乔立红,胡权威. 车铣复合加工工艺设计中的关键问题研究[J]. 航空制造技术,2014(4):54 -57.

[11]毕庆,袁清珂,侯志松,等. 基于模糊综合评价的主轴箱有限元优化方法及应用[J]. 组合机床与自动化加工技术,2013(12):45 -48.