枪铰、精车工艺在气门座圈和导管孔加工中的应用

2014-06-29杭智刚黄建松王树林李金涛

杭智刚,黄建松,王树林,李金涛

(1.江苏大学 机械学院,江苏 镇江 212000;2.一汽解放汽车有限公司无锡柴油机厂,江苏 无锡214000)

0 引言

传统的气门座圈和导管孔成组加工主要有以下几种加工工艺:①先加工导管孔,以导管孔定位,精锪座圈锥面。这种加工工艺存在着导管孔加工精度差,座圈锥面表面粗糙度差和圆跳动量不好等问题。②以“一面两销”定位,在一次安装下,使用专用复合精密刀具加工座圈锥面和导管孔。这种加工工艺对于导管孔的定位精度和复合精密刀具的制造精度要求很高,在实际生产中,无法保证气门导管底孔的位置度要求。③采用专用机床,根据基准重合原则,以顶面和导管外圆作为定位面,枪铰导管孔、精锪座圈锥面的工艺方法。这种工艺方法容易保证气门导管的外圆的中心线与精加工的导管孔的中心线的同轴度要求和提高导管孔的加工精度,满足产品图纸要求,但是存在的主要不足是采用成形锪刀进行锪削座圈锥面,使得座圈锥面的粗糙度不好,另外,枪铰刀和精锪刀是一次性整体刀具,在实际生产中大大增加了生产成本。

因此,解决枪铰导管孔、精锪座圈锥面加工工艺中存在的座圈锥面表面精度不好,枪铰刀和精锪刀的利用率低等问题,确保能高效率、高精度、高稳定性的加工座圈锥面和导管孔,是目前改进枪铰导管孔、精锪座圈锥面加工工艺迫切需要做的工作。这对于提高柴油机的核心竞争力具有重要意义。

1 主要技术要求

CA6DL 缸盖进、排气气门座圈材料为硬粒子分散强化型,型号为X4125,硬度为HRC 40~50。气门导管材料为铁基粉末冶金,硬度为HRB 60~100。

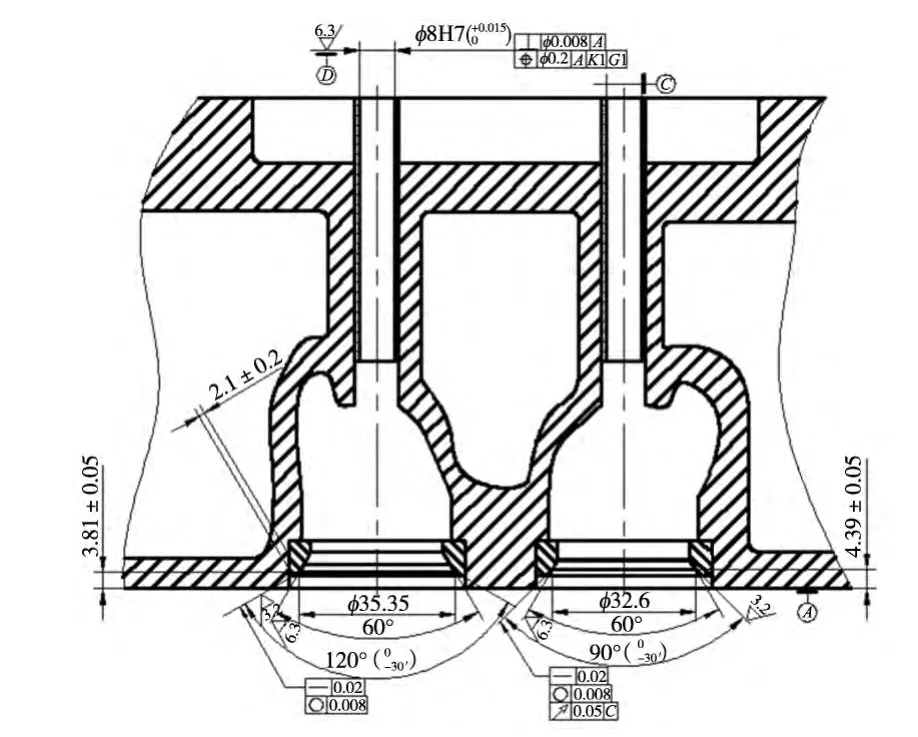

主要技术要求如图1 所示。

图1 气门座圈和导管孔的技术要求

2 加工工艺研究

2.1 枪铰、精车加工的关键措施

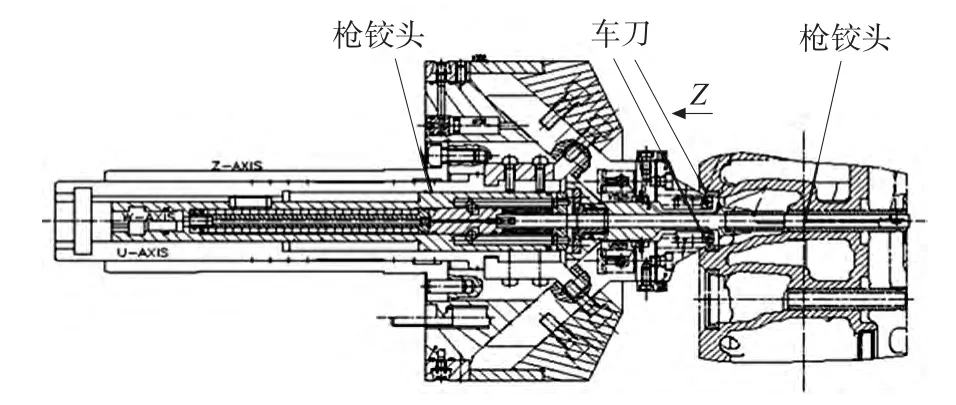

枪铰、精车加工是指枪铰导管孔、精车座圈锥面的工艺加工。这种复合切削加工的是设计一种双层套装主轴,加工刀具选择MAPAL 枪铰动力头(如图2 所示),在同一轴线上,采用双速电机变速进行枪铰导管孔、精车座圈锥面的切削加工。这样方法可以提高导管孔的直线度以及座圈锥面对导管孔的同轴度的技术要求。

图2 MAPAL 枪铰动力头

2.1.1 气门座圈加工

精锪气门座圈锥面加工时,机床主轴是轴向进给,用成形的整体式精锪刀进行加工的,这种加工的缺点在于加工中精锪刀和座圈锥面是一条线接触,锥面质量取决于刀具的成形精度和耐磨度。所以在生产中很难保证更高的锥面精度。而改成车削座圈锥面,就能很好的解决座圈锥面精度不高的问题。机床主轴采用座圈锥面成形的斜向进给的切削方式,车刀的刀尖和座圈锥面是点接触,从而对座圈锥面进行连续的切削。这种加工方法使得座圈锥面精度取决于机床进给的状态和切削参数是否合理,这在实际生产中更加容易得到控制与优化。此外,MAPAL 枪铰动力头上的车刀采用的可转位刀片,能大大增加刀杆的使用价值,降低刀具的成本。

2.1.2 导管孔加工

传统的枪铰导管孔加工工艺中,枪铰刀是多刃的整体式,能满足导管孔的技术要求。但容易因刀具磨损而造成整根枪铰刀报废,枪铰刀刀杆的利用率不高,不适合在大批量生产中应用。而采用MAPAL 单刃枪铰刀进行切削加工,由于采用了精密研磨的可转位刀片,因此大大提高了枪铰刀刀杆的利用率,降低了刀具成本。此外,刀体上镶有的2 两块短支撑导条起到支撑和吸收切削所引起的振动的作用,这样有利于提高刀具的刚性,有利于提高座圈锥面对导管孔加工的圆跳动。枪铰刀因细且长,配有衬套,刀体上4 块长支撑导条与衬套的配合能起到纠正因压装导管而产生的导管孔轴线偏移的作用。

常规的加压喷淋冷却方式,不能对枪铰刀进行及时的冷却,也不易清除这些残留在导管孔和气道内的铁屑,这主要是由于导管孔的直径比较小以及气门座圈与导管孔连接部分的气道形状复杂等问题所致,如果选用刀具加压内冷却可以很好的解决以上问题,从枪铰刀柄部到切削刃有1~2 个通孔,使压缩切削液穿过刀杆并从切削刃旁边的通孔喷射而出,起到冷却刀具和冲走导管孔和气道内的铁屑的作用。

2.2 定位方式的确定

传统的座圈锥面和导管孔加工定位中,“一面两销”定位方式存在着定位销与定位孔,气门座圈和导管孔与定位孔之间的两种定位误差,定位精度不好;以顶面和导管外圆的定位方式,不存在上诉定位误差,并能保证气门导管的外圆的中心线与半精加工的导管孔的中心线的同轴度要求,定位精度最好。但在大批量生产中,工件一次定位安装后,刀具一次只能加工一个孔,生产效率不高。

由于传统加工定位存在诸多缺点,在枪铰、精车加工工艺中,需要合理选择定位基准面。采用“三面基准”定位方式虽然存在着气门座圈和导管孔与定位面之间的定位误差,但多次工艺试验加工结果都能满足产品要求,且这种定位方式的最大优点是,工件在专业机床上一次定位安装后,采用多个MAPAL 枪铰动力头完成一次性加工,大大提供了生产效率。

2.3 刀具材料的选择

气门导管材料硬度较低,采用普通的硬质合金刀具加工就可以满足精度要求,然而X4125 气门座圈材料硬度很高,一般涂层的硬质合金刀片加工容易出现刀片承受切削力大而易磨损,寿命较低,座圈锥面表面粗糙度差等问题。因此,为了提高刀片寿命,座圈锥面加工精度,生产效率,综合对比各种刀具材料的优缺点,选用车削座圈锥面刀具所采用的的刀片材料为PCBN(聚晶立方氮化硼)。

PCBN 刀具作为一种高性能的超硬材料刀具,在实际生产中应用PCBN 刀具可以提升工件的加工质量,提高切削加工效率,尤其是对于保证加工精度要求,高效切削等方面发挥了无可比拟的作用。在枪铰导管孔中,相对于原来的硬质合金铰刀片寿命500 孔而言,使用PCBN 材质的铰刀片寿命达到2000 孔。精车座圈锥面时,相对于原来的硬质合金车刀片寿命300 而言,PCBN 材质刀片寿命达到800。PCBN 材质刀片是枪铰导管孔、精车座圈锥面的理想材料之一。

2.4 切削参数的选择

在加工过程中,切削参数的选择对工件的质量和刀具的寿命尤为重要,如果切削速度、进给率太低,刀具容易振动,导致工件表面粗糙度降低;如果切削速度、进给率太高,刀具受到的切削力将会增高,导致刀具磨损加快,刀具寿命降低。在枪铰、精车加工过程中,由于选择的MAPAL 枪铰动力头,单刃枪铰刀,精车刀以及采用PCBN 材质刀片等原因,机床主轴转速、进给率、切削速度将高于枪铰、精锪加工时的切削参数,将达到高进给、高切削速度的加工状态,从而大大提高生产效率。综合多次工艺试验后确定的较佳切削参数为:

车削座圈锥面:主轴转速S=1600r/mm,进给F=90mm/min,切削速度Vc=164m/min

枪铰导管孔:主轴转速S=2000r/mm,进给F=250mm/min,切削速度Vc=50m/min

3 不同工艺方法与刀具的加工效果的对比与分析

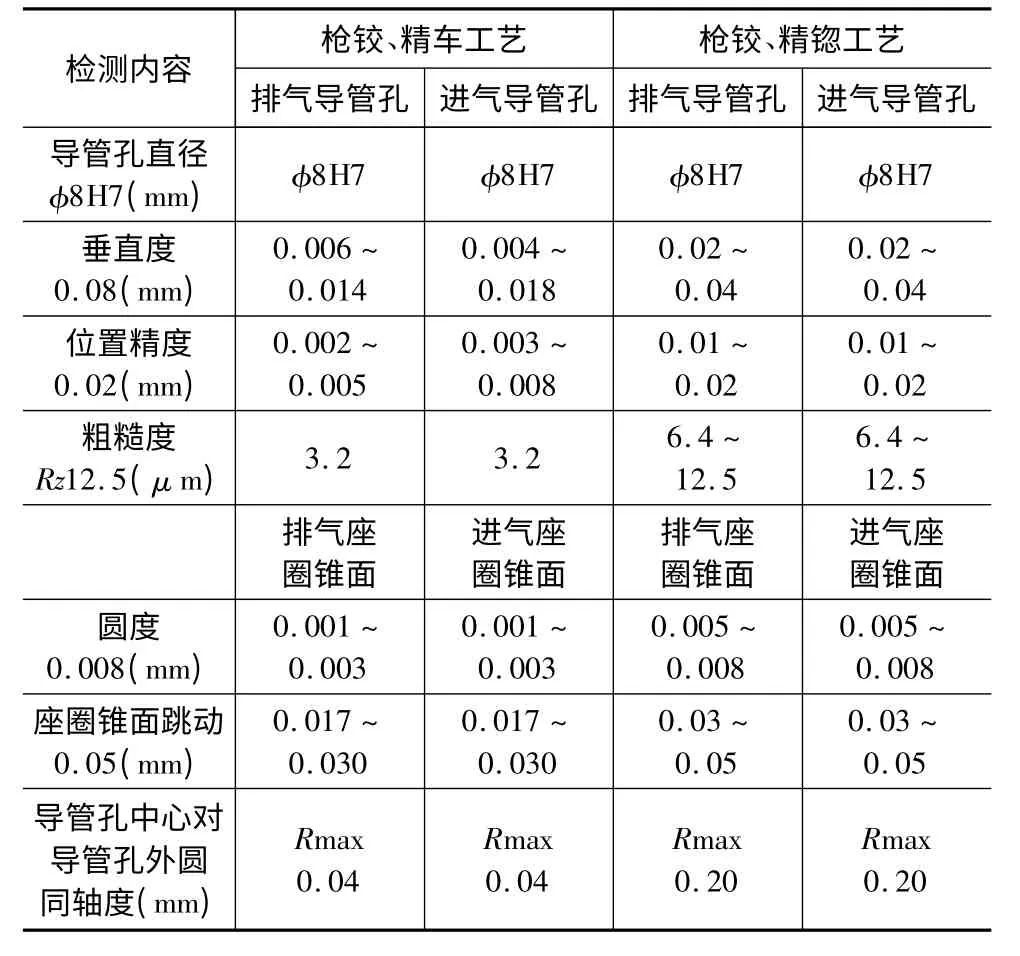

在确定了枪铰、精车工艺的加工刀具、定位方式、刀具材料、切削参数后,不同工艺方法与刀具的加工效果的对比见表1、表2 和表3。

表1 枪铰、精车工艺与枪铰、精锪工艺精度对比

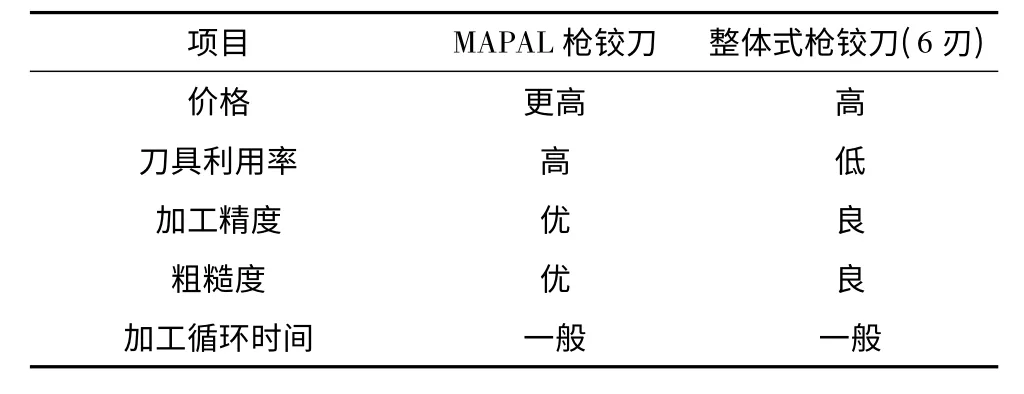

MAPAL 枪铰刀与整体式枪铰刀(6 刃)对比情况见表2:

表2 MAPAL 枪铰刀与整体式枪铰刀(6 刃)对比

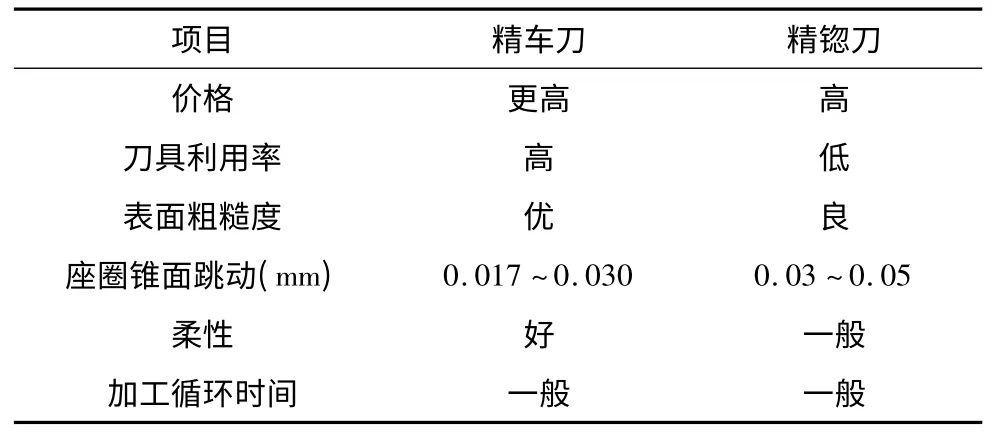

精车刀与精锪刀对比情况见表3。

表3 精车刀与精锪刀对比

从表1、表2、表3 中可以分析得出:

(1)从各项加工精度检测内容来看,枪铰、精车工艺要优越于枪铰、精锪工艺;

(2)MAPAL 枪铰刀具刀杆利用率高,在大批量生产中,相对于整体式枪铰刀来说,MAPAL 枪铰刀具使用的费用低;

(3)精车刀刀具成本相对与精锪刀较高,但是从满足座圈锥面精度、粗糙度和刀具利用率的角度看,选择精车刀要远远优于精锪刀。

4 总结

本文通过对气缸盖座圈锥面和导管孔的加工工艺的研究,可以得出,提高生产效率和加工质量的有效途径是:选用MAPAL 单刃枪铰刀提高导管孔的加工精度和枪铰刀的经济性;车削座圈锥面提高座圈锥面的表面精度;采用“三面基准”定位方式可以在保证加工精度的前提下,最大化的提高生产效率;采用PCBN 刀具加工高硬度的气门座圈材料,能提高加工精度及刀具寿命;采用刀具加压内冷却方式,提高了刀具的寿命和工件加工质量。因此,采用枪铰导管孔、精车座圈锥面的加工工艺完全可以满足座圈锥面和导管孔的加工要求和提高生产效率。

[1]王睿. Mastercam9 实用教程[M]. 北京:人民邮电出版社,2003.

[2]金霞. 气缸盖气门座圈和气门导管的加工技术研究[J].制造装备技术,2010(5):154 -155.

[3]左杨. 关于缸盖座圈60°锥面宽度控制方法的研究[J].制造装备技术,2012(7):10 -12.

[4]邓玉明. 浅谈气缸盖机械加工工艺[J].科技创新导报,2008(11):118.

[5]顾永生. 缸盖的气门座圈锥面和导管孔精加工的发展方向[J].内燃机.1997(1):15 -20.

[6]史胜祥,黄建松. 气缸盖导管孔枪铰刀具优化试验研究[J].汽车工艺与材料,200 (12):308 -309.

[7]马志健. 柴油机气缸盖精密加工工艺研究[D].南京:南京理工大学,2011.

[8]龚伟国,许伟达. MAPAL 刀具在缸盖加工中的应用[J].刀具技术,2004 (4):72 -74.

[9]刑海军. 气缸盖气门座圈和导管孔加工工艺研究[D].天津:天津大学,2003.

[10]田兵. 枪镗工艺在柴油机配气系统加工中的应用[D].天津:天津大学,2005.