基于平面光栅的加工中心典型误差研究*

2014-06-29姚继蔚

冯 莉,戴 怡,姚继蔚

(天津职业技术师范大学a.高职部;b.机械工程学院,天津 300222)

0 引言

目前对数控机床的精度检测有直接测量法和间接测量法两种[1]。相比较而言,直接测量方法最大的优点在于它能排除机床本身的影响因素,测量结果能够更直接的反应数控机床的精度。

测量数控机床运动精度的方法有两种:圆轨迹法和非圆轨迹法。圆轨迹法一种最常用的直接测量方法,在非加工状态时,使数控机床的两个坐标轴作圆弧插补运动,对检测得到的圆轨迹进行理论分析,推导出数控机床的相关误差,从而获得数控机床的运动精度,并进一步判断机床的误差来源,可以为误差预防和误差补偿提供指导。

1 圆检测法

数控机床圆轨迹测量方法有以下几种:

(1)标准圆盘法

在数控机床上安装高精度标准圆盘,让数控机床作圆轨迹插补运动的圆半径和标准圆盘的半径相同,做出各项误差单独作用时的圆轨迹图形,对圆轨迹进行分析,获得机床相对圆盘的径向误差值,找出影响机床几何误差的主要原因。最大优点是:能根据显示的图形误差找出数控机床运动误差产生的主要原因,但测量精度不高,而且难以区分造成圆轨迹误差相同的各种单项误差。在验收、定期检测数控机床最大误差时使用[2]。

(2)球杆仪法

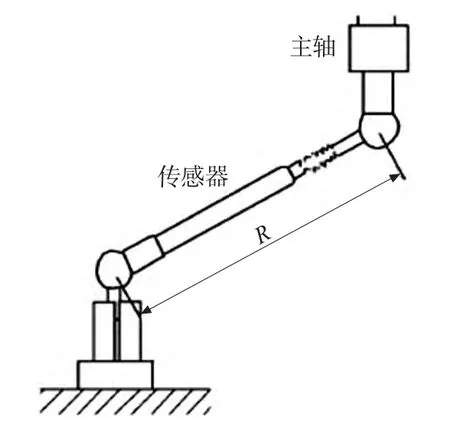

球杆仪结构示意图如图1 所示。

球杆仪法弥补了上一种方法中标准圆盘制造误差对测量结果的的影响,检测两轴联动数控机床的几何误差常用的工具。优点是测量精度高、操作方便、检测速度快,获得的机床运动误差信息较多。缺点是球杆的伸缩长度过小,因此测量范围也就很小,其次,不能在数控机床实际加工过程中进行动态测量误差。

图1 球杆仪结构示意图

(3)激光球杆仪

激光球杆仪精度相当高,可用来评定机床运动精度,分析数控机床的误差补偿方法。优点是将球杆仪法的测量范围扩大了,但缺点是这种仪器制造难度很高,造价也极高,在实际中应用价值不大。

(4)双环丝线仪

双环丝线仪是将球杆仪中的球和球杆用圆环和丝线替代,优点是不仅减轻了仪器的重量,而且增加了误差的测量范围。缺点是测量精度不高,适用大型设备或对精度要求不高的测量。

(5)平面光栅法[3]

平面光栅利用的是光学测量原理,是一种二维、非接触式的直接测量方法。优点是:不仅对数控机床的位置误差进行测量,还可以对机床实际的速度和加速度进行测量。测量的误差结果以数据和图形显示出来,由轮廓数据和误差图形就可以得到机床的运动精度,由此判别误差来源,再进一步寻找合适的方式减少或消除误差。

平面光栅测量范围为1mm~115mm,是二维的非接触式测量,测量轨迹可以是圆弧轨迹,也可以是直线或其它曲线轨迹,分辨率为5nm。相比较而言,平面光栅法比球杆仪法的测量范围广,测量精度高,精度等级为±2μm,测量结果不受环境因素影响。

2 平面光栅工作原理[4-7]

2.1 平面光栅的组成

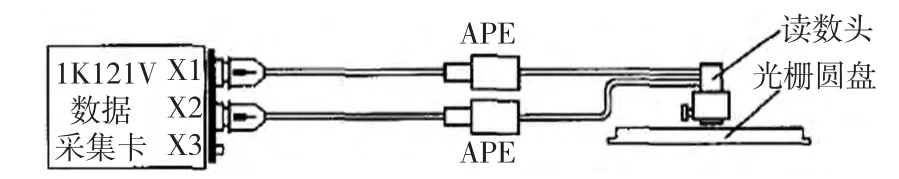

平面光栅KGM181 的组成如图2 所示,它主要有三大部分:一是高精度的正交栅纹圆盘,安装时嵌入基座内;二是光栅读数头,检查轴运动的测量系统;三是数据处理部分,由数据处理软件、数据采集卡和信号输出电缆等其它组件组成。

图2 平面光栅的组成

2.2 工作原理

当数控机床两轴联动时,光栅读数头和光栅圆盘就做相对移动,光线衍射的结果就是产生干涉形成了莫尔条纹。莫尔条纹的移动实际是将两光栅微小的相对运动放大,也就是说,实际光栅相对位移很小,不方便直接检测,而莫尔条纹的位移很容易测量,光栅的放大倍数决定测量精度的高低,放大倍数越大,测量精度越高。

3 圆轨迹法试验

3.1 试验目的

用平面光栅在VMC640 立式加工中心上做试验,主要目的是:①用圆轨迹测量法测量此机床加工精度最高的速度和半径范围,为加工不同工件的精度提供一定的参考;②分析反向尖角产生的原因,找寻减小反向尖角的方法,进一步减小机床误差,提高零件的加工精度。

3.2 试验方案

采用圆轨迹法,取三种圆轨迹半径分别为:R=10mm,R= 30mm 和R= 50mm;进给速度取F=100mm/min,到F=3000mm/min 之间,间隔为200mm/min 或300mm/min,取十种不同进给速度,进行试验采集数据。

3.3 试验装置

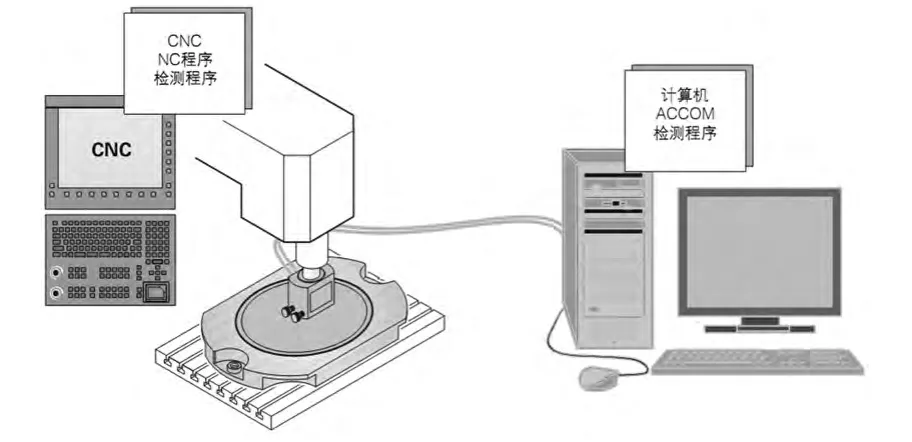

试验使用装置有:VMC640 立式加工中心,平面光栅KGM181,输出电缆,计算机及ACCOM 数据处理软件。在做试验之前,先将驱动盘插到计算机的卡槽中,再安装ACCOM 数据处理软件。

3.4 安装测量

将平面光栅测量系统和数控机床系统连接起来,其实际连接如图3 所示。在XY平面测量安装步骤:①安装光栅圆盘。机床回零位,把光栅圆盘装在工作台上,在安装时要保证光栅基准边平行于工作台轴方向,平行度误差小于0.01mm;②安装光栅读数头。在主轴的端部安装光栅读数头,使读数头平面与轴平行,再锁紧主轴;③调整光栅读数头与圆盘间隙。先手动x、y轴,让主轴处于光栅圆盘中心,再将主轴向下慢移,保证光栅读数头与圆盘间隙为0.5 ±0.05mm;④组件连接。把信号输出电缆、数据采集卡和Pc 接口连接起来,再调整光栅读数头上的微调旋纽,最后确认x和y向;⑤采集数据。打开ACCOM 数据处理软件,设置相应的参数,再启动机床工作,打开数据采集系统,进行试验数据采集。

图3 平面光栅、数控机床连接系统图

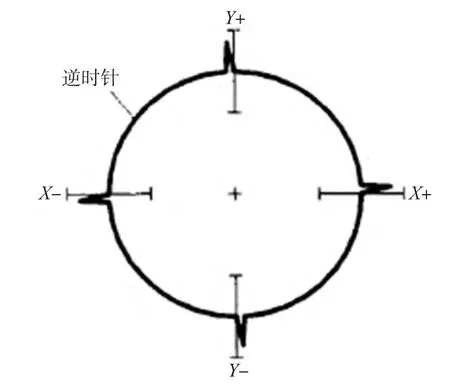

4 反向尖峰

反向尖峰也叫反向尖角,属于数控机床的一种典型误差,它是数控机床几何误差的一种(如图4 所示)。反向尖峰是发生在轴运动反向时,在轴反向运动时出现滞后即短暂的停留,之后再快速反向运动。反向尖峰出现主要原因:①反向运动滞后,这是由于在反向点摩擦力方向改变,但电机驱动力矩不够造成;②间隙不能及时补偿,由于机床的伺服响应不够及时,导致反向间隙不能及时补偿;③轴运动方向改变时滞后是由于数控机床系统本身的位置环增益太低[8]。

图4 反向尖峰

这几个原因主要是由于数控机床在安装过程采用的方法不同及数控机床系统本身原因引起的,还有轨迹半径和进给速度也对反向尖峰有一定的影响,不同的数控机床反向尖角数值不同。

5 实验数据处理

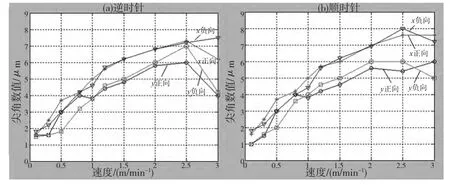

通过在VMC640 立式加工中心上用KGM181 圆弧插补检测的标准测量反向尖峰。分别对轨迹半径R=10mm,R=30mm 和R=50mm 三种圆轨迹半径;进给速度F=100mm/min,到F=3000mm/min 之间,进给速度间隔为200mm/min 或300mm/min,取十种进给速度试验。最后利用MATLAB 软件对实验数据进行处理,得到在三种半径圆弧轨迹下,反向尖角数值与进给速度关系曲线如图5~图7 所示。

图5 半径R=10mm

图6 半径R=30mm

图7 半径R=50mm

结果显示圆轨迹半径相同,进给速度不同时的圆轨迹形状相似;进给速度相同,半径不同时的圆轨迹形状也是相似的,只是反向尖峰的数值有所变化。因此,验证了反向尖峰的数值除了与数控机床系统本身有关外,还与进给速度及圆轨迹半径有关。

6 结论

(1)半径R相同,进给速度F越大,逆时针和顺时针所有反向尖角数值都越大;

(2)半径R相同,F≤1m/min 时,尖角数值在5μm以内,即单面误差在5μm 内,精度在此加工中心正常加工工件误差范围内,不需要对此点尖角进行补偿;F>1m/min 时,尖角数值超过5μm,即单面误差超出5μm,此加工中心加工工件误差过大,需要对此点尖角进行补偿;

(3)进给速度F相同,半径R越大,逆时针和顺时针所有反向尖角数值均减小;

(4)进给速度F增大同时半径R也增大时,逆时针和顺时针所有反向尖角数值减小。

综上所述,此加工中心在半径R≥30mm,F≤1.5m/min 时,反向尖角的数值在5μm 之内,机床的几何误差最小,几何精度最高。对于尖角数值较大,影响到工件的加工精度,即几何误差过大,达不到精度要求时,就需要对数控机床的几何误差进行补偿。

[1]刘焕牢,李斌,师汉民.数控机床几何精度测量的重要方法——圆测法[J].工具技术,2005(39):3 -8.

[2]Knapp W. Accuracy of length measurement and positioning:statical measurement and contouring mode. Annals of the CIRP,1988,37(1):511 -514.

[3]HEIDENHAIN.Measuring system for machine tool inspection and acceptancetesting.December2002,Germany.

[4]陈安民,李航,李济顺,等.平面正交光栅仪测量加工中心位置精度[J].现代制造工程,2003(11):57 -58.

[5]李航,陈安民,李济顺,等.基于平面光栅的加工中心几何误差辨识研究[J].机床与液压,2003(6):299 -301.

[6]周勇,陈吉红,简志雄. 利用Heidenhain 平面光栅作数控机床的圆检验[J].机电工程技术,2005(10):48 -51.

[7]FRANK MUTHMANN.高速加工轨迹误差的测量[J]. 现代金属加工,2006(6):50 -52.

[8]罗建军,杨琦.精讲多练MATLAB[M].西安:西安交通大学出版社,2011.

[9]陈安民.平面光栅非圆轨迹轮廓误差检测[J].金属加工(冷加工),2010(15):61 -62.

[10]马伟,李济顺,武建勇,等.数控机床几何误差快速检测方法比较[J].轴承,2004(9):29 -30.

[11]陈安民.加工中心圆轮廓误差的研究[J].机械制造与研究,2006(8):73 -75.