基于LabVIEW 的数控转台综合性能试验台测试系统设计*

2014-06-29吴明明

吴明明,陈 捷,封 杨

(南京工业大学 机械与动力工程学院,南京 210009)

0 引言

数控转台作为高档数控机床的重要功能部件,其性能的高低直接影响甚至决定数控机床的精度和总体性能。高档数控机床与基础制造装备隶属于国家中长期科学和技术发展规划纲要(2006-2020)提出的七大新兴产业之一:高端装备制造产业的范畴[1]。

一台合格的数控转台,从生产到出厂必然需要对其精度进行多次检测,并对影响其精度的性能参数进行测试分析。数控转台精度检测手段有很多,传统的方法都是针对单一量检测,运用专业仪器人工操作检测记录数据的,成本高,效率低下,且不能给出数控转台在实时工作状态下的多参数在线检测,从而制约了数控转台产业化发展的步伐。本文开发的基于多种传感器、测试仪器和计算机辅助测试技术的数控转台综合性能试验台测试系统,能够同时检测多个数据采集点,通过PXI 数据采集卡采集一般物理量信号,通过USB 和RS485 通讯接口技术直接采集几何量信号,电控系统的PLC 通过OPC 通信协议实现和上位机之间的通信连接,上位机LabVIEW 软件实现对测试数据的分析、处理及显示等功能。这一系统简化了转台测试系统结构,自动化水平高,功能齐全,降低了试验成本,具备很好的应用价值。

1 系统组成结构

数控转台综合性能试验台测试系统包括四个组成部分:PXI 测试系统、电气控制系统、液压系统、加载试验台架。

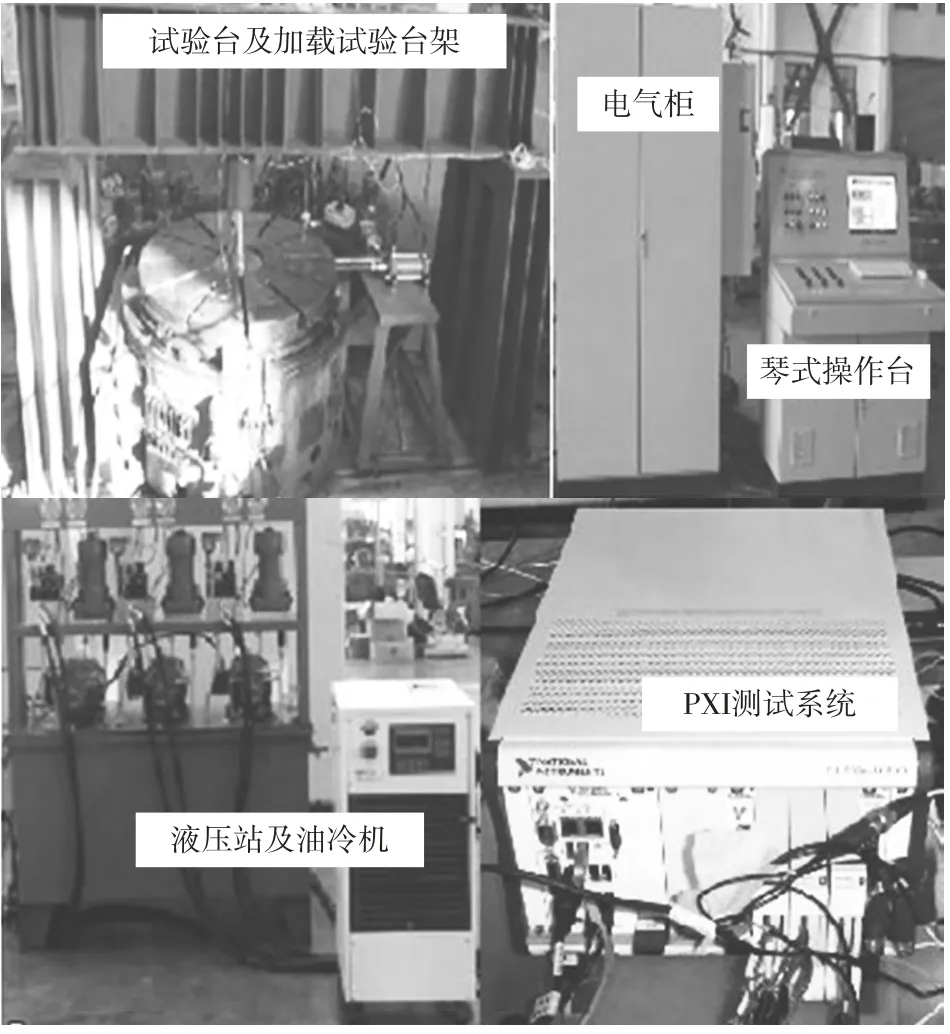

PXI 测试系统由多种传感器及测试仪器、PXI 嵌入式控制器、PXI 数据采集卡和虚拟仪器软件LabVIEW组成,负责监控试验过程,对采集的测试数据进行分析处理,以数字和曲线的形式显示性能参数并能根据客户需求自动生成报表。电气控制系统以PLC 为核心,执行控制器发出的指令,实现对液压系统的直接操作。液压系统包括三个加载油缸,提供试验台加载动力源。加载试验台架用来安放加载油缸,加载油缸能够以单独或组合加载的形式实现加载功能[2]。数控转台综合性能试验台测试系统组成图如图1 所示。

图1 数控转台综合性能试验台测试系统组成图

2 液压系统设计

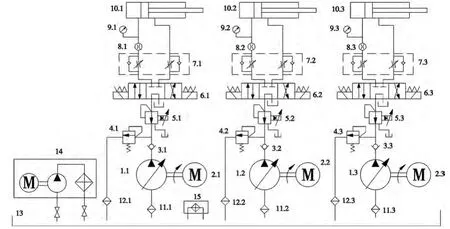

液压系统的设计满足转台试验台性能测试及加载试验的设计要求。系统结构简单、操作方便,由三组驱动电机、变量泵、加载油缸及油冷机等其他液压辅助装置组成,原理图如图2 所示。

图2 液压系统原理图

三组电机、变量泵、加载油缸组合分别实现对转台轴向、径向和周向的加载,三条回路的工作原理基本相同,以轴向加载回路为例说明。轴向加载缸10.1 的往复运动方向由电磁换向阀6. 1 控制,叠加式节流阀7.1 实现对油缸往复运动速度和负载能力的控制,电机2.1 驱动变量泵1.1 提供加载油液给加载阀组,加载阀组包括比例减压阀5.1 和安全阀4.1,比例减压阀调节控制油缸加载的最大工作压力,安全阀4.1 主要起到过载保护作用。为了提高加载油液的质量在系统吸油口设置吸油过滤器11.1,出油口设置回油过滤器12.1。选用带数显的压力计9.1 和流量计8.1 方便试验人员监控系统工作状态,提高了试验的安全性。系统设置了油冷机14 和加热器15 实现对油液的冷却和加热保证系统在安全可靠的温度范围内工作[3]。

3 计算机测控系统设计

3.1 PXI 测试系统

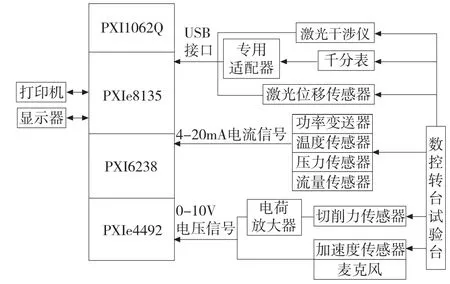

PXI 测试系统由虚拟仪器软件LabVIEW 和PXI系统组成,PXI 系统包括PXI1062Q 机箱、PXIe8135 嵌入式控制器、PXI6238 数据采集卡和PXIe4492 数据采集卡,PXI 测试系统结构图如图3 所示。多种传感器测试的信号直接由PXI 数据采集卡采集进入上位机控制器中,激光干涉仪、千分表、激光位移传感器等测试仪器以USB 接口的形式直接连接控制器。LabVIEW上位机监控程序作为人机交互界面包括PXI 数据采集程序和自动控制程序两个部分,试验人员可以通过对程序的操作来设置试验参数,选择试验项目。试验过程中信号检测设备将信号送入PXI 系统中,信号经调理分析以数字或图形的形式显示在人机交互界面上,PXI 数据采集程序实现对系统全部测试数据的采集,显示,存储等功能,能够根据试验的需要自动生成报表,供后续试验分析使用。自动控制程序通过OPC 通讯协议实现对PLC 的控制,从而实现对液压加载系统的控制[4-6]。LabVIEW 测试程序主界面如图4 所示。

图3 PXI 测试系统结构图

图4 计算机测控系统LabVIEW 测试程序主界面

3.2 电气控制系统

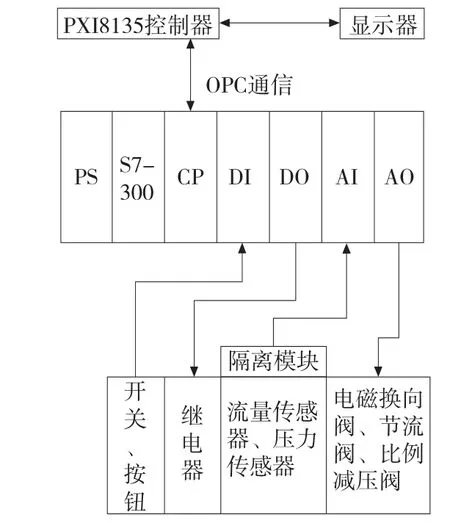

电气控制系统以SIEMENS S7-300 为控制核心,上位机控制器通过OPC 通信协议实现对PLC 的控制,试验人员能够通过手动和自动的方式实现对电气系统的控制。手动控制通过上位机人机界面按钮实现,自动控制通过上位机调用自动控制程序实现。上位机或操作台发送控制电机启停和电磁阀动作的数字量信号进入PLC,PLC 通过控制继电器动作实现相应的操作,电磁阀的开度调节通过PLC 模拟信号输出通道实现,压力传感器、流量传感器检测的液压缸实时工作信号以模拟量的形式通过隔离模块进入PLC,PLC 实时上传模拟量信号和数字量信号进行上位机监控[7,8],最终实现对液压加载系统的实时控制。电气控制系统硬件结构图如图5 所示。

图5 电气控制系统硬件结构图

4 转台性能测试试验项目

根据查阅相关标准及参考项目说明书的设计要求提出了7 种转台性能测试试验项目,已在上位机软件中设置[9-10]。在上位机LabVIEW 软件的主界面上每一个试验项目对应一个控制按钮,能够自动调用子程序实现相关性能参数的测试。测试数据按照指定的格式保存及显示,试验过程中上位机对试验过程进行实时在线监测,如系统出现异常将会以报警及自动停机的方式提醒试验人员。具体试验项目及方法如下:

(1)空运转试验:使转台按照低速、中速、高速分别正反转各运行15min,观察振动频率和噪声声压是否正常,检测转台运转是否可靠、稳定有无阻滞现象,其评价阀值根据不同产品多次实验获得;

(2)负载运转试验:按转台的最大承载重量的25%,50%,75%,100%加载,分别高速和低速运转,低速运转不得少于一圈,检验转台在负荷状态下运转时是否正常,考核转台的承载能力及刚度;

(3)分度精度试验:转台台面内每30°选择一个目标点作为测量基准点,转台按数控系统设置的方向和角度转动,测出实际转动角度和指定角度之差即为定位精度,转台按一定角度正反重复转动5 次,测出停止位和基准点的差值得到重复定位精度;

(4)静载试验:转台静止不动,液压缸按转台额定载荷的25%,50%,75%,100%分别单向加载30min,考核转台静态承载能力及刚度;

(5)激振试验:安装激振器使激振器激振头对准转台台面,调用高档数控机床如铣齿机、磨齿机等切削试验采集的载荷谱,进行动态加载模拟转台的实际切削工况,对比转台在实际切削和模拟激振的情况下的切削力传感器的测试信号;

(6)制动力矩试验:将转台固定并锁紧台面,按转台周向承载能力的10%施加周向载荷或试验人员手动施加周向力矩,检验台面是否有转动和位移现象;

(7)温升试验:按转台最大承载重量的50%,100%分别中速运转30min,检验转台在一定负载条件下连续运转一段时间后转台台面、支架、液压油等温度是否异常,蜗轮蜗杆副啮合处油温不能超过75℃;

本系统已在山东烟台环球机床附件集团有限公司投入使用,并且运行良好,达到了预期效果。

5 结论

数控转台试验台测试系统以PXI 系统为硬件核心,以LabVIEW 为软件开发平台并且结合了先进的计算机测控技术,系统结构紧凑、自动化水平高,测量精度高,且能够针对数控转台进行多种试验项目的测试,满足了系统设计的要求。但还是存在一定的不足,系统只是参考相关的标准建立了数控转台的几种性能试验项目,并不能完全的检测数控转台的综合性能,如对转台的可靠性和密封性检测,没能在系统中给出行之有效的方法,实现对转台综合性能的检测在以后的项目研究中还需继续努力。

[1]国家中长期科学和技术发展规划纲要(2006—2020 年)[EB/OL],http://www. gov. cn/jrzg/2006-02/09/content_183787.htm.2006 -02 -09.

[2]宋学贤,谈宏华,王科敏,等. 基于LabVIEW 的液压缸综合性能测试系统设计[J]. 液压与气动,2012(9):116 -119.

[3]彭熙伟.液压缸综合性能试验台设计[J]. 液压与气动,2011(11):93 -94.

[4]闫淑群,黎玉刚,母勇民,等. 基于PXI 导弹自动测试系统设计[J]. 计算机测量与控制,2011,19(8):1925 -1928.

[5]苏新兵,曹克强,李小刚,等. 基于PXI 总线的飞机自主式液压舵机试验台设计[J]. 现代制造工程,2012(9):119 -122.

[6]王艳南,谭跃刚,魏莉.基于虚拟仪器的旋转轴扭振测试系统的设计与研究[J]. 机械设计与制造,2011(4):160 -162.

[7]吴焱明,徐湛楠,叶云龙,等. 基于工控机的行星齿轮减速器试验台控制系统设计[J]. 组合机床与自动化加工技术,2013(2):100 -102.

[8]林巨广,魏义,苏赤,等.汽车变速器在线加载试验台控制系统设计[J]. 组合机床与自动化加工技术,2008(1):68 -71.

[9]JB/T 11173—2011,数控回转工作台[S].

[10]JB/T 3556 -1999,组合机床回转工作台精度检验[S].