汽车转向系统5轴试验台的研制

2014-06-27张君廖林清苏道齐

张君,廖林清,苏道齐

(1.汽车零部件制造及检测技术教育部重点实验室,重庆 400054; 2.重庆理工大学车辆工程学院,重庆 400054)

汽车转向系统5轴试验台的研制

张君1,廖林清1,苏道齐2

(1.汽车零部件制造及检测技术教育部重点实验室,重庆 400054; 2.重庆理工大学车辆工程学院,重庆 400054)

阐述了汽车转向系统5轴试验台的性能特点。介绍了试验台整体的结构和工作原理,包括测控系统硬件配置和软件开发。最后利用该5轴转向试验台进行基本测试研究。结果表明:该试验台能满足测试要求。

转向系统;5轴试验台;硬件结构及配置;软件系统

齿轮齿条式转向系统已在轿车中得到广泛应用,其助力的合理性和可靠性关系到轿车操纵的舒适性与安全性。转向试验台是转向系统性能测试与检测的重要装置。各生产厂家都对试验台测试技术的研究和开发非常重视。转向试验台技术水平的高低对转向系统的转向特性研究具有重大影响[1-4]。

国内自主研发的转向试验台以2轴、3轴为主[5-6],方向盘由电机加载并检测,在小齿轮端或者齿条输出端加载模拟转向阻力矩。这些试验台由于考虑的影响因素较少,且加载的轴数也较少,模拟的工况和真实的工况有较大差距,其中大部分只用于产品的性能检测。

国外关于转向试验台的研发和相关测试技术的公开资料较少,但是国外的专业研发商早已开发出4轴、5轴及以上的齿轮齿条式转向试验台。这些试验台可模拟车身上下振动、左右横拉杆运动等对转向系统的影响。如MTS、BIA、SERVOTEST、inova等公司的转向测试系统,其模拟加载轴数较多,测试功能完善,测试内容丰富。

汽车零部件制造及检测技术教育部重点实验室自主搭建的汽车转向系统5轴试验台充分考虑了悬架、车轮对转向的影响,可分别控制左右车轮的高度,并对左右车轮施加转向阻力矩以模拟转向工况,使模拟的工况更真实。5轴试验台可对机械式转向器、液压助力转向器、电动助力转向进行测试研究,扩大了试验台的测试范围。

1 测试台的结构及工作原理

1.1 测试台的结构及原理

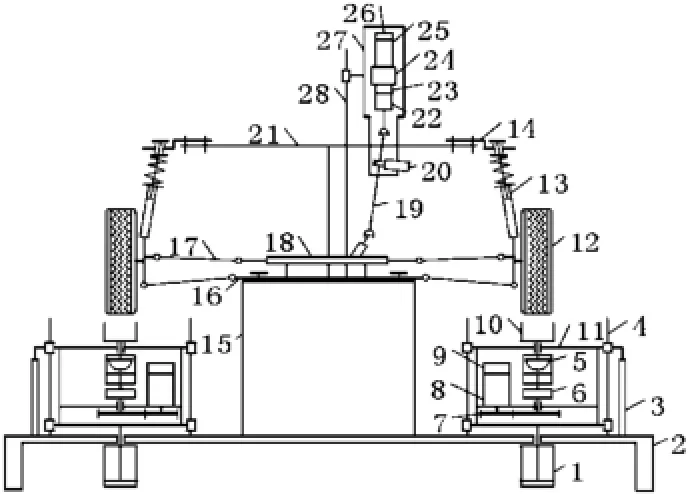

图1为电动助力5轴转向试验台结构简图。试验台主要由台架、汽车前悬架和转向系统、载荷加载单元、测控系统等组成,整个测试台包含5个载荷加载单元。

第1轴为方向盘加载单元,由伺服电机25代替驾驶员手动的输入,可按恒转矩或恒转速输入。连接的编码器反馈转角转速,载荷经减速器24传递到波纹管联轴器23。扭矩传感器22测量整个转向盘的载荷扭矩。第1轴的载荷输入单元安装在支架27上,支架可沿滑柱28上下移动和转动,以连接不同的转向系统。

第2,3轴为左右转向轮转向载荷加载单元,结构相同。以第3轴为例,其由伺服电机8提供载荷,编码器控制加载的速度,载荷经减速机构7后通过扭矩传感器6测得其值。轮胎12在转动过程中的接地印迹在水平面内有滑动,因此采用可移式联轴器5与U型槽10连接。将车轮放入U型槽中便可模拟加载,既可模拟转向阻力载荷也可模拟回正力矩。以上机构都安装在加载箱11的框架内。

第4,5轴为左右轮高度控制单元,两轴结构相同。第5轴由气缸1提供垂向载荷,以模拟左右车轮在不同高度的工况。气缸上顶或下行使加载箱9沿着导向柱4上行或下行,加载的行程由位移传感器3反馈控制。第4轴和第5轴可联动和单动加载。

图15 轴试验台结构简图

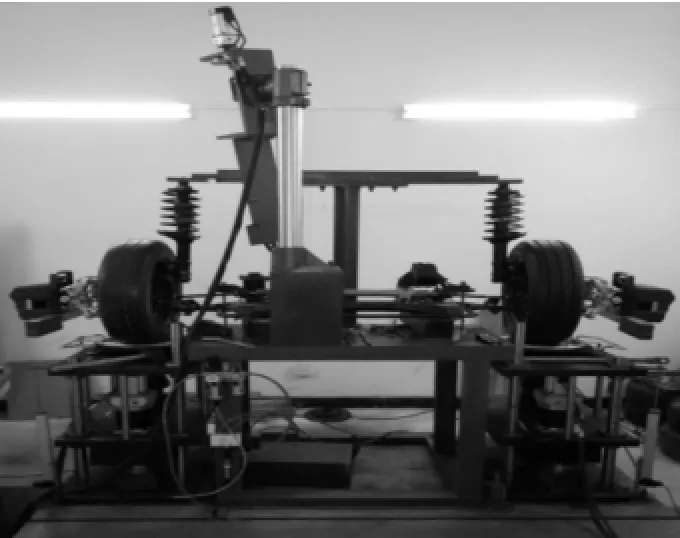

图2为5轴转向试验台实物。5轴转向试验台作为一个测试平台,在结构调整上具有较高的柔性,可以安装不同车型的悬架、转向系统,或者对不同助力形式的动力转向器进行研究,使用价值和利用效率得到大幅提高。

图25 轴转向试验台

1.2 前轮定位参数的测量和调整

由于该转向试验台考虑了悬架对转向系统的影响,因此测试之前必须对前悬架的各种参数进行测量调节。这里测量的参数主要为前轮的定位参数,包括主销后倾角、主销内倾角、前轮外倾角、前轮前束角。

定位仪采用APL-7200,感光芯片为COMS结构,主销倾角的测量精度为±0.15°,外倾角和前束角的测量精度为±0.05°。该四轮定位仪拥有水平传感器和倾角传感器,可实时测量转向过程中车轮外倾角和传感器水平角的变化。

图3为前轮定位参数的调整点。前轮定位参数的调整方法和顺序如下:

1)主销后倾角的调整:减震器的上支点和控制臂外端的球铰中心连线构成假想的主销轴线。减震器上支点安装在支块12上(如图1),前后调节减震器上支点在支块上的位置可调节主销的后倾角。

2)主销内倾角的调整:左右调节支块的位置可调节主销的内倾角。

3)前轮外倾角的调整:轮胎与转向节固连为一整体,在麦佛逊独立前悬架中调节减震器与转向节处的U型螺栓可调节车轮外倾角。

4)前轮前束角的调整:整车的前轮前束角由左右车轮的单轮前束保证,通过调节横拉杆的长度实现。

图3 前轮定位参数的调整

2 试验台硬件配置

2.1 测控系统硬件配置

图4为5轴试验台测控系统硬件,主要分为控制电路、执行器、检测传感器。

运动控制卡采用LEETRO的MPC08SP,将输出的脉冲信号传递到伺服驱动器,经功率放大驱动伺服电机,控制第1,2,3轴的运动。伺服电机自带编码器反馈端口,可实现伺服电机闭环精确控制。

数据采集板卡采用双诺的AC6613。P1端口具有32路12位模拟量输入、两路12位静态输出。P2端口具有16路开关量输出的功能。32路12位模拟量输入端口用以采集方向盘加载转矩、左右转向轮加载转矩,左右车轮的高度信号,气缸控制及气压信号。针对EPS和液压助力转向器,可利用多余的端口采集其助力电流、电压值、油压、油温等信号,扩展研究动力转向器的助力特性。静态输出端口用以控制气压阀的开关,控制4,5轴的升降。开关量输出可模拟汽车的点火信号和车速信号,此处信号结合EPS进行测试研究。

图45 轴试验台测控系统硬件

2.2 加载电机选型配置

第1,2,3轴的加载电机均选用松下A5系列的伺服电机,其参数如表1所示。所选电机具有高惯量、小容量的特点,性能稳定,控制精度高。

表1 伺服电机选型

3 测控软件系统

系统控制界面在WindowsXP环境下采用VB开发,操作界面如图5所示。按试验项目分为空载试验、功能试验、力特性试验、回正试验、全项试验等模块,根据测试需要可拓展开发相应的测试模块。技术人员只需把各测试项目所需的运行参数设定完整,系统会自动进行测试,并实时绘制出相应的曲线。图6为空载试验的参数设定栏。

图5 操作界面测试选项

图6 空载试验参数设定栏

试验台手动控制选项可单独对5个加载单元进行控制,同时显示各个加载单元的传感器的工作状态,包括转矩传感器、位移传感器、气压传感器等的动态值和零点值,针对传感器零点漂移的现象可以及时检查校正。

多数测试项目都要求方向盘打正,然后开始测试,因此试验台设置了自动对中的功能。车轮从任一位置转动到极限位置后,方向盘载荷单元测得的力矩急剧增加,达到设定阈值时即判定车轮转到极限位置。然后方向盘反转,系统对方向盘的转角进行计数,直到下一极限位置。同样,力矩传感器测量值达到设定阈值后,加载单元停止加载,计算机根据两极限位置内电机所转动的角度计算出方向盘的中点位置,然后从极限位置回转总度数的一半即可,以此提高方向盘找正的准确性和试验的重复性。

系统会对测试的曲线生成报告,并进行分析评价,包括转向的最大值、最小值、平均值。通过对助力曲线的对称度、波动性、灵敏度等的分析结果可判别转向性能的优劣。

试验台具有过载自动保护和手动紧急停止的功能。过载保护的限值根据不同的被测系统设定。在测试过程中,当方向盘载荷单元的输入力矩达到设定值时,系统会停止加载并发出警告。

4 试验测试

4.1 转向扭矩测试

扭矩传感器的测量精度、波动范围、零点值都会对测试的扭矩值产生影响,因此测量前应检测传感器的输出信号是否受到其他信号的干扰,同时确保静态时的零点值为零。不为零时应进行调整以达到测试要求。

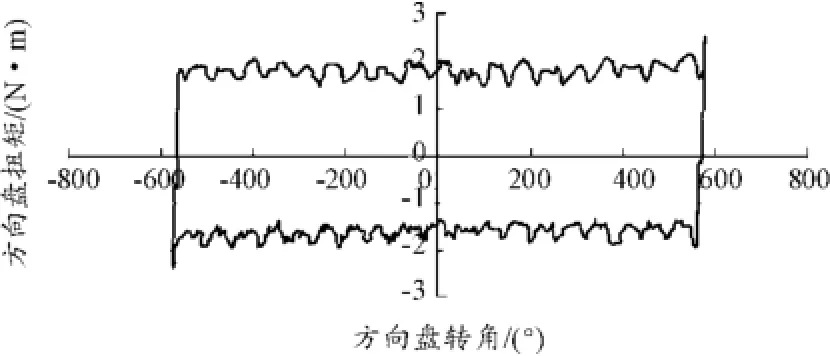

图7为传感器空转的扭矩曲线。传感器只与伺服电机连接,输入转速为5 r/min。传感器静态稳定值为0 N·m,空转时波动的最大值为0.096 N·m,波动最小值为-0.045 N·m。

图7 传感器空转扭矩曲线

机械式齿轮齿条式转向器的齿条两端不与横拉杆连接时,由于小齿轮和齿条的啮合运动、齿条与压块的摩擦作用、齿条与转向器壳橡胶圈的摩擦作用,当转动小齿轮时会产生摩擦阻力矩。摩擦阻力矩的大小会对转向的手感产生重要影响。

图8为试验台测得的转向器的摩擦阻力矩。方向盘输入转速为5 r/min,方向盘转角由负到正表示左打方向盘,总圈数为3.25圈。

图7中的波动是由机械式齿轮齿条转向器的小齿轮和齿条啮合精度不高引起的。小齿轮为6齿斜齿轮,当方向盘从右极限位置打到左极限位置时,小齿轮如齿条所啮合的齿数为6(齿/圈)× 3.25(圈)=19.5(齿)。图8中的波动刚好为19.5个周期,且正反行程的波峰波谷相互对应。

图8 转向器摩擦阻力矩

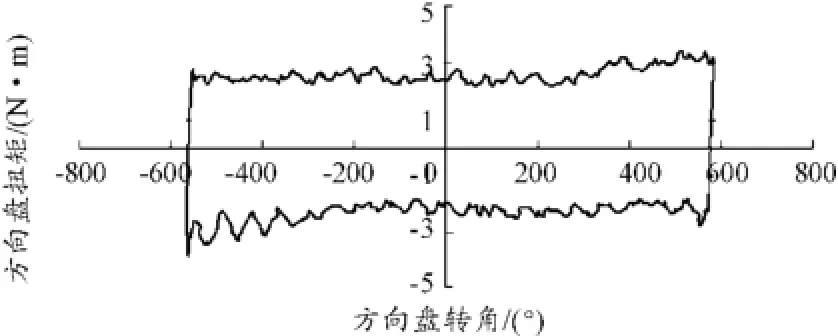

将机械式齿轮齿条转向器与左右横拉杆相连,左右车胎悬空,测量主销上支点、控制臂外端球铰、横拉杆球头以及转向器内部运动副之间的摩擦力矩。

图9为测得的整个悬架、转向机构内部各运动副的总摩擦阻力矩,较图8中的转向扭矩增加约1 N·m,方向盘输入转速为5 r/min。

图9 转向系统的总摩擦阻力矩

图1中加载箱11上的U型槽更换为平整石板,模拟汽车在石板路面的原地转向工况。加载箱上行顶起车轮,将车辆调整到空载状态,左右车轮处于同一水平高度,定位参数按原车型调整,测试车轮的原地转向性能。

图10为测得的前悬架空载状态下的转向扭矩,方向盘输入转速为5 r/min。左打方向盘的最大扭矩为19.22 N·m,平均扭矩为12.18 N·m;右打方向盘的最大扭矩为19.07 N·m,平均扭矩为11.53 N·m。

图10 前悬架空载状态下的转向扭矩

式(1)中:Mr为在沥青或混凝土路面上的原地阻扭矩(N·m);f为轮胎与地面间的摩擦因数;G1为转向轴负荷(N);p为轮胎气压(MPa)。取f= 0.7,p=0.2 MPa,G1=5 600 N。

表2为由式(1)计算得到的轮胎阻扭矩传递到小齿轮上的转向扭矩。小齿轮上的转向扭矩即为方向盘的转向扭矩。此处没有考虑转向过程中横拉杆与转向节臂传动角的改变。小齿轮扭矩的计算值同图10的测试结果相比较小,但差距不大。文献[8]对采用机械式齿轮齿条转向器的车型进行了方向盘原地转向扭矩的测试。测试的结果同图10基本吻合,说明该汽车转向系统5轴试验台的测试性能良好,能达到测试要求。

目前常用的经验计算公式[7]如下:

表2 转向扭矩

4.2 结合定位仪的测试结果

设定3组不同的后倾角值,研究主销后倾角的变化对车轮外倾角的影响。表3为3组不同后倾角测试对比结果。之后结合四轮定位仪动态测量转向过程中的外倾角的变化。

表33 组不同后倾角测试对比(°)

图11为3组不同后倾角下测得的车轮外倾角随方向盘转角的关系曲线。其中后倾角最小时的曲线为点线,后倾角较大时的曲线为星号连线,后倾角最大时的曲线为圆圈连线。后倾角越大,车轮转到左右两端极限位置时的外倾角的绝对值也就越大;后倾角越小,车轮转动过程中外倾角的该变量值也越小。当方向盘从中间位置打到极限位置时,内转向轮的外倾角一直增大,外转向轮的外倾角先减小后增大。

图11 车轮外倾角和水平角随方向盘转角关系

5 试验台特点

1)转向系统考虑了悬架、轮胎对转向特性的影响与常规2轴或3轴的转向试验台相比,测试结果与车辆转向系统的真实工况更加接近。

2)试验台可根据被测系统快速调节,以适应不同车型的悬架和转向系统,使试验台具有较高的柔性,同时具有不断开发的潜力。

3)通过调整定位参数和左右轮的高度等参数,研究车辆的转向特性,为液压助力转向和电动助力转向的助力特性研究提供参考依据。

经过初步测试,5轴转向试验台工作良好,性能稳定,能满足转向系统性能测试的要求。

[1]万科.汽车助力转向系统及其相关标准分析[J].客车技术与研究,2010(5):47-49,58.

[2]屈翔,廖林清,王金龙,等.齿轮齿条式转向机构的误差分析[J].重庆理工大学学报:自然科学版,2012 (5):16-19,69.

[3]周廷明,刘志辉,李梦奇,等.电动助力转向系统及其关键技术[J].机床与液压,2012(7):176-179.

[4]莫以为,周勇,黄伟.基于Modelica的汽车转向系统建模仿真及实验验证[J].机械科学与技术,2013(1):86-90.

[5]雷龙超,袁海龙,邱越博,等.齿轮齿条转向器试验台的机械设计与开发[J].黑龙江科技信息,2012(30): 37-38.

[6]王园园.电动助力转向系统性能测试加载系统的设计[D].成都:西华大学,2012.

[7]汽车工程手册:设计篇[K].北京:人民交通出版社,2001.

[8]赵玉霞,基于转向阻力矩的汽车转向特性研究[D].重庆:重庆理工大学,2013.

(责任编辑 刘舸)

Trial-Production of 5-axis Test Rig of Vehicle Steering System

ZHANG Jun1,LIAO Lin-qing1,SU Dao-qi2

(1.Key Laboratory of Manufacture and Test Techniques for Automobile Parts of Ministry of Education,Chongqing 400054,China;2.School of Vehicle Engineering,Chongqing University of Technology,Chongqing 400054,China)

This paper introduces the characteristics of 5-axis steering system test rig,including its principle of test and the whole construction.As the important parts of test rig,the hardware and software which we take are presented in the paper.At last,the results of steering test are shown to illustrate that the test rig works well.

steering system;5-axis test rig;the configuration of hardware;software system

U467.5+23

A

1674-8425(2014)03-0022-06

10.3969/j.issn.1674-8425(z).2014.03.005

2013-12-12

重庆市教委科学技术研究项目(KJ120818);重庆理工大学研究生创新基金资助项目(YCX2012201)

张君(1968—),男,四川平昌人,高级工程师,主要从事车辆及发动机控制技术研究。

张君,廖林清,苏道齐.汽车转向系统5轴试验台的研制[J].重庆理工大学学报:自然科学版,2014(3):22-27.

format:ZHANG Jun,LIAO Lin-qing,SU Dao-qi.Trial-Production of 5-axis Test Rig of Vehicle Steering System[J].Journal of Chongqing University of Technology:Natural Science,2014(3):22-27.