基于AMESim的电控液压制动系统动态性能分析

2014-06-27金智林段博文王睿杨维妙

金智林,段博文,王睿,杨维妙

(南京航空航天大学车辆工程系,南京 210016)

基于AMESim的电控液压制动系统动态性能分析

金智林,段博文,王睿,杨维妙

(南京航空航天大学车辆工程系,南京 210016)

为了提高汽车的主动安全性,改善电控液压制动系统的动态性能,进行了基于AMESim的电控液压制动系统动态性能分析。介绍了电控液压制动系统的结构和工作原理,建立了电控液压制动系统主要模块的数学模型,应用AMESim软件建立了电控液压制动系统的液压模型,分析了制动轮缸压力动态特性随电磁阀结构参数、轮缸结构参数及制动油性能参数变化的规律,为电控液压制动系统的性能优化设计提供了依据。

电控液压制动;AMESim模型;制动压力特性;汽车主动安全

随着我国汽车保有量的不断增加,交通事故也逐步增加,安全问题已成为业内人士关注的焦点。制动系统在车辆安全方面扮演着至关重要的角色。检测发现,存在的安全问题中有67%是制动方面的问题[1],可见制动系统在汽车安全性中的重要地位。

作为一种新型制动系统,电控液压制动(EHB)的发展时间较短,但应用前景广阔。相比电子机械制动(EMB)系统,EHB系统结构简单,易于实现,无需提供单独的42 V电源,因而在短期内有极佳的发展前景[2]。与传统液压制动系统相比,EHB系统除了具有基本制动、ABS等功能外,还具有制动效率高、可移植性好、易于实现4个车轮制动力单独控制、易于实现制动能量回收等优点[3]。目前,EHB系统已成为汽车主动安全领域研究的热点,国内外学者对EHB系统进行了大量研究。Analogy公司用Saber仿真模拟的方法开发出一套EHB系统。该系统由一个直流电动机带动的液压泵提供制动压力,制动轮缸中的压力由电磁阀的开关进行调节,保证对车轮施加合适的制动压力[4]。Milanes[5]设计出实用性较强的EHB系统,安装在雪铁龙C3 Pluriel上进行实验,结果表明该系统可模仿驾驶员在不同情况下的制动行为。汪洋等[6]基于AMESim和Simulink软件建立EHB液压系统轮缸压力联合控制仿真的研究平台,分析比较了传统PID控制和模糊PID控制在EHB系统轮缸压力控制中的优缺点。宗长富等[7]进行了EHB执行机构和EHB控制系统等在内的硬件设计,设计PID控制算法和控制策略对制动压力的跟随特性进行控制。Jin等[8]联合AMESim和Matlab软件对EHB系统进行建模和仿真,分析了蓄能器压力、控制器的增益和阀的固有频率对EHB系统制动器压力的准确性和响应速度的影响规律。

本文介绍了EHB系统结构和工作原理,建立EHB系统主要模块的数学模型,应用AMESim软件建立EHB系统的液压模型,分析制动轮缸压力动态特性随结构参数及制动油性能参数变化的规律。

1 EHB系统的结构和工作原理

图1为EHB系统结构示意图。电控液压制动系统由电控单元(ECU)、踏板模拟器(PFE)、液压控制单元(HCU)3部分组成。该系统对电控单元采集和处理的传感器信号进行分析,并将控制指令发送到各执行机构。踏板模拟器包括踏板、位移传感器、压力传感器、制动主缸、切换电磁阀,用以感知驾驶员制动意图。

图1 EHB系统结构示意图

液压控制单元包括高压蓄能器、电机泵(电动机和液压泵)、单向阀、溢流阀、平衡阀、切换阀、增压阀(进油阀)、减压阀(出油阀)、蓄能器压力传感器和轮缸压力传感器,其中单向阀和溢流阀确保蓄能器压力处于安全范围之内。EHB正常工作时,切换阀处于关闭状态;增压时,增压阀打开,减压阀关闭;减压时,增压阀关闭,减压阀打开;保压时,增压阀和减压阀均处于关闭状态。平衡阀处于关闭状态时可以对左右轮缸压力进行单独控制,此时由相应轮缸的一对增/减压阀配合工作。

当出现紧急情况(如线路故障或供电系统故障)使得EHB系统失效时,所有的电磁阀均处于初始设定状态。驾驶员通过踩制动踏板可直接将制动主缸中的制动液经切换阀输入轮缸,使得制动轮缸增压,实现应急制动功能,保证汽车的安全运行。

2 EHB系统的模型

AMESim软件中包含丰富的液压元件库,在进行汽车制动系统建模和仿真分析时具有较大优势。根据EHB系统的结构在AMESim软件建立EHB系统的模型,并做如下假设:①为了研究EHB系统的压力跟随特性,需获得各个制动轮缸的压力变化曲线,每个车轮不需要在驱动状态下进行仿真,因此可将车轮因素忽略,简化为制动轮缸模型。②研究EHB系统动态性能时,考虑对每个轮缸的制动压力进行单独控制,建模时应忽略平衡阀的影响。③由于只考虑EHB系统正常工作时的动态性能,故建模时忽略切换阀的影响。④踏板模拟器在实际EHB正常工作中的主要作用是向电控单元传送位置信号,因此使用给定的制动力代替输入。简化后的EHB系统包括高压蓄能器、液压泵、进出液电磁阀、制动轮缸、压力传感器、PID控制器。

电磁阀的数学模型为

式(1)中:K1为增益;τ为延迟时间;ωn为电磁阀自然频率;ξ为电磁阀等效阻尼比。

电磁阀节流孔的数学模型为

式(2)中:Q为制动液流量;A为节流孔面积;Cq为流量系数,与阀口形状有关;Δp为节流孔两端压力差;ρ为制动液密度;η0为制动液动力黏度;χ为节流孔周长。

蓄能器的数学模型为

式(3)中:P0和V0分别为蓄能器初始容积和充气压力;PA和VA分别为蓄能器工作压力和工作容积。

电机泵的数学模型为式(4)中:Qout为泵的输出流量;ω为电机转速;Vc为泵的排量;Pin和Pout分别为泵输入和输出口压力;E为制动油体积模量;α为泵的压力因子。

制动轮缸的数学模型为

式(5)中:m,x分别是制动钳的质量和位移;P为轮缸制动压力;Ceq为活塞运动的等效阻尼;Km为弹簧刚度;x0为弹簧初始位移;S为制动轮缸横截面积。

控制算法采用经典的PID控制,其微分方程为

式(6)中Kp,KI和KD分别是比例、微分和积分控制系数。

根据各模块的数学模型(1)~(6),在AMES-im软件环境下建立EHB系统模型,如图2所示。

图2 EHB系统模型

3 EHB系统动态性能分析

考虑到4个轮缸的对称性,选取其中任一制动轮缸压力动态变化特性进行分析。设定压力输入为8 MPa的阶跃信号,调节控制参数为:Kp= 1.1×10-3,KI=9×10-6,KD=1.5×10-5,得到制动轮缸压力动态变化特性曲线如图3所示。

根据图3轮缸压力动态特性曲线,选取主要评价指标包括:轮缸压力稳定时间、稳态误差和超调量。为设计出动态性能好的EHB系统,对其主要结构参数及制动油的特性参数进行分析,包括制动轮缸死区容积、进/出油阀的自然频率、电磁阀的响应压降阀在最大开度时的特征流速、制动油体积弹性模量和绝对黏度对制动轮缸压力动态特性的影响。

图3 EHB系统的轮缸压力动态特性

图4可知制动轮缸死区容积增加时,由于轮缸残余压力的作用,制动轮缸压力稳定时间和稳态误差都会增加,但超调量会随之减小。

图4 轮缸死区容积对EHB系统动态特性的影响

图5为电磁阀自然频率对EHB系统动态特性影响曲线。可以看出:随着进/出油电磁阀自然频率的增加,响应速度随之增加,轮缸压力稳定时间、稳态误差和超调量随之减小,但电磁阀频率高会导致结构复杂,成本增大。

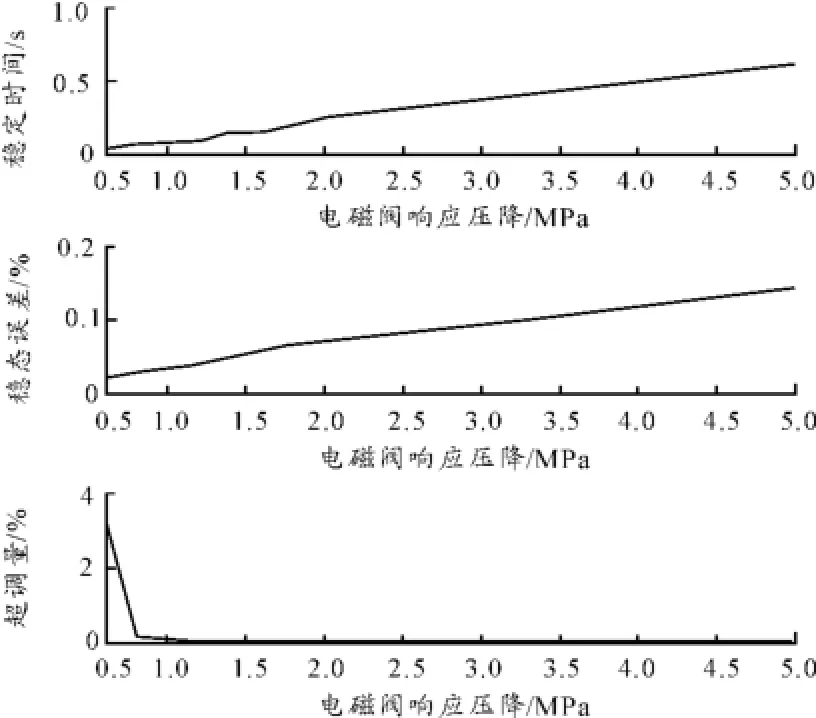

电磁阀响应压降为电磁阀开关一次时轮缸的压力变化,该参数与控制脉宽信号PWM频率有关。由图6可知:电磁阀的响应压降大,电磁阀作用的灵敏度就会减弱,则制动轮缸的稳定时间和稳态误差会增大,而超调量会减小。

图5 电磁阀频率对EHB系统动态特性的影响

图6 电磁阀响应压降对EHB系统动态特性的影响

图7为特征流速对EHB系统动态特性影响曲线。由图7可知:随着电磁阀最大开度时特征流速增加,制动轮缸压力的稳定时间和稳态误差会减小,即EHB系统调节压力的灵敏度增加,但超调量变大。

图8和图9为制动油特性参数对EHB系统动态特性的影响曲线。可以看出:随着制动油体积模量及制动油绝对黏度的增加,制动轮缸压力的稳定时间和稳态误差变化很小,超调量会逐渐减小。因此,制动油的特性参数对制动响应速度和控制精度影响小,但改变制动油的特性参数能改善制动过程的冲击效果。

图8 制动油体积模量对EHB系统动态特性的影响

图9 制动油绝对黏度对EHB系统动态特性的影响

4 结束语

为改善汽车电控液压制动系统的动态性能,根据EHB系统的结构和工作原理,应用AMESim软件建立了EHB系统的模型。参数分析结果表明:电磁阀结构参数、轮缸结构参数对EHB系统的动态性能影响大;制动油的特性参数不影响EHB系统的响应速度和控制精度,但可以改善制动过程的冲击效果。

[1]韩龙.乘用车EHB液压特性建模及车辆稳定性控制算法研究[D],吉林:吉林大学,2008.

[2]杨万庆.电控液压制动系统(EHB)综述[J].技术与研究,2007,25(6):43-45.

[3]金智林,郭立书,施瑞康,等.汽车电控液压制动系统动态性能分析及试验研究[J].机械工程学报,2012,48(12):127-132.

[4]Donnely M,Siegel C.Design analysis of Electronicallycontrolled hydraulic braking system using the Saber simulator[J].SAE technical paper,940182.

[5]Milanés V,González C,Naranjo J E,et al.Electro hydraulic braking system for autonomous vehicles[J].International Journal of Automotive Technology,2010,11 (1):89-95.

[6]汪洋,魏民祥.基于联合仿真的EHB系统轮缸压力模糊PID控制研究[J].公路与汽运,2010,141(6):12-15.

[7]宗长富,赵海涛.汽车电子液压制动系统跟随特性的实验研究[D].吉林:吉林大学,2011.

[8]Jin Zhilin,Zhao Youqun,Shi Ruikang,et al.Modeling and Analysis of Electro Hydraulic Brake System Based on AMESim/Matlab[J].Advanced Materials Research,2012,(383-390):1994-1997.

(责任编辑 何杰玲)

Research on Dynamic Performance of Electro Hydraulic Brake System Based on AMESim

JIN Zhi-lin,DUAN Bo-wen,WANG Rui,YANG Wei-miao

(Department of Vehicle Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

Braking system is an important component to ensure vehicle safety.As a new braking system,electro hydraulic brake(EHB)system is very popular in the field of vehicle active safety.In order to improve vehicle active safety,the dynamic performance of EHB system is analyzed based on AMESim in this paper.From the working principle of EHB system,the mathematical models are established to describe the main modules of EHB system,and the hydraulic model of EHB system is built by using AMESim software.Then the influence law of dynamic performance of EHB system is obtained,which affected by main parameters of the solenoid valve,wheel cylinders and brake fluid.The results can provide scientific basis for EHB system optimal design.

electro hydraulic brake;AMESim model;performance of brake pressure;vehicle active safety

U461.91

A

1674-8425(2014)03-0001-05

10.3969/j.issn.1674-8425(z).2014.03.001

2014-01-05

国家自然科学基金资助项目(11202096)

金智林(1978—),男,江西人,博士后,讲师,主要从事车辆动力学研究。

金智林,段博文,王睿,等.基于AMESim的电控液压制动系统动态性能分析[J].重庆理工大学学报:自然科学版,2014(3):1-5.

format:JIN Zhi-lin,DUAN Bo-wen,WANG Rui,et al.Research on Dynamic Performance of Electro Hydraulic Brake System Based on AMESim[J].Journal of Chongqing University of Technology:Natural Science,2014 (3):1-5.