夹杂物对弹簧钢疲劳性能的影响

2014-06-27鲁修宇戴明杰蒋跃东罗德信

鲁修宇 戴明杰 吴 杰 吴 超 蒋跃东 罗德信 王 贞

(1.武汉钢铁(集团)公司研究院 湖北 武汉:430080;2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室 湖北 武汉:430081)

0 引言

随着国内弹簧钢的产量和需求量的增长,材料的内在质量要求也越来越高。研究发现,组织中的非金属夹杂对材料疲劳裂纹具有重要的影响。非金属夹杂种类繁多,总体上可分为脆性、塑性和点状不变形三类,夹杂对弹簧钢疲劳性能的影响主要取决于两方面:夹杂物的类型、数量、尺寸、形状和分布;受钢材基体组织及性能的制约。非金属夹杂与基体材质不同,其结合力的强弱也对钢材基体影响不同,其中结合力弱且尺寸大的脆性夹杂和球状不变形夹杂的危害可能是灾难性的。为了提高弹簧钢的疲劳性能,采用二次精炼等减少非金属夹杂的冶炼技术,可以较大程度的降低材料组织中夹杂物的尺寸及数量[1]。本文综述了非金属夹杂物的变形率、数量、尺寸、形状对弹簧钢疲劳性能的影响,总结了夹杂物尺寸与钢材疲劳极限的量化关系。

1 夹杂物的变形率对疲劳性能的影响

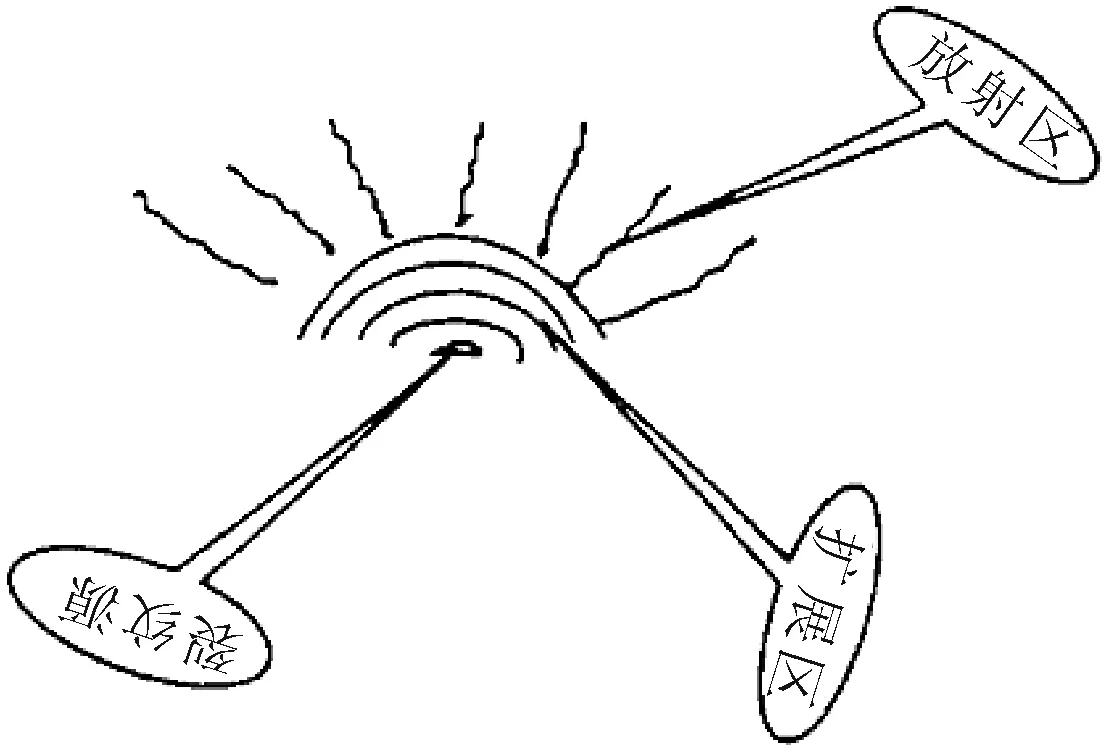

夹杂物的塑性变形率对弹簧钢的疲劳性能影响较大,材料中的疲劳裂纹示意图如图1。

弹簧钢疲劳断裂的断裂源大多是在热轧过程中难变形,即变形率低的A12O3夹杂系或TiN夹杂系。变形率较低的夹杂不能有效的传递钢基中的外应力是诱发疲劳裂纹的原因之一,另外,夹杂物与钢基的热膨胀系数的差异会在夹杂周围产生一种径向的拉应力,这种应力会促进疲劳裂纹优先在夹杂附近的基体中形成。钢材中塑性较好的硫化物夹杂在一般承受载荷下不会形成裂纹,其主要原因是硫化物在材料加工的各阶段都参与了变形,随周围基体的变化改变着自身形状,没有破坏硫化物夹杂与钢基间的界面结合力。

图1 疲劳裂纹示意图

研究表明,降低材料组织中夹杂物的熔点可有效地增加其塑性变形能力,细化夹杂物,消除应力集中。因此,在炉外精炼过程中采用合适的脱氧方法和合成渣,对钢液中的Al2O3、SiO2等系夹杂进行变性处理,形成低熔点的夹杂,可大幅度提高弹簧钢的疲劳性能。Kawahara等人基于此开发了超纯净Cr-Si气门弹簧钢。在减少了因夹杂物引起的疲劳断裂的同时,还延长了材料的疲劳寿命,使疲劳应力幅值提高了30MPa以上。

2 夹杂物的数量及尺寸对疲劳性能的影响

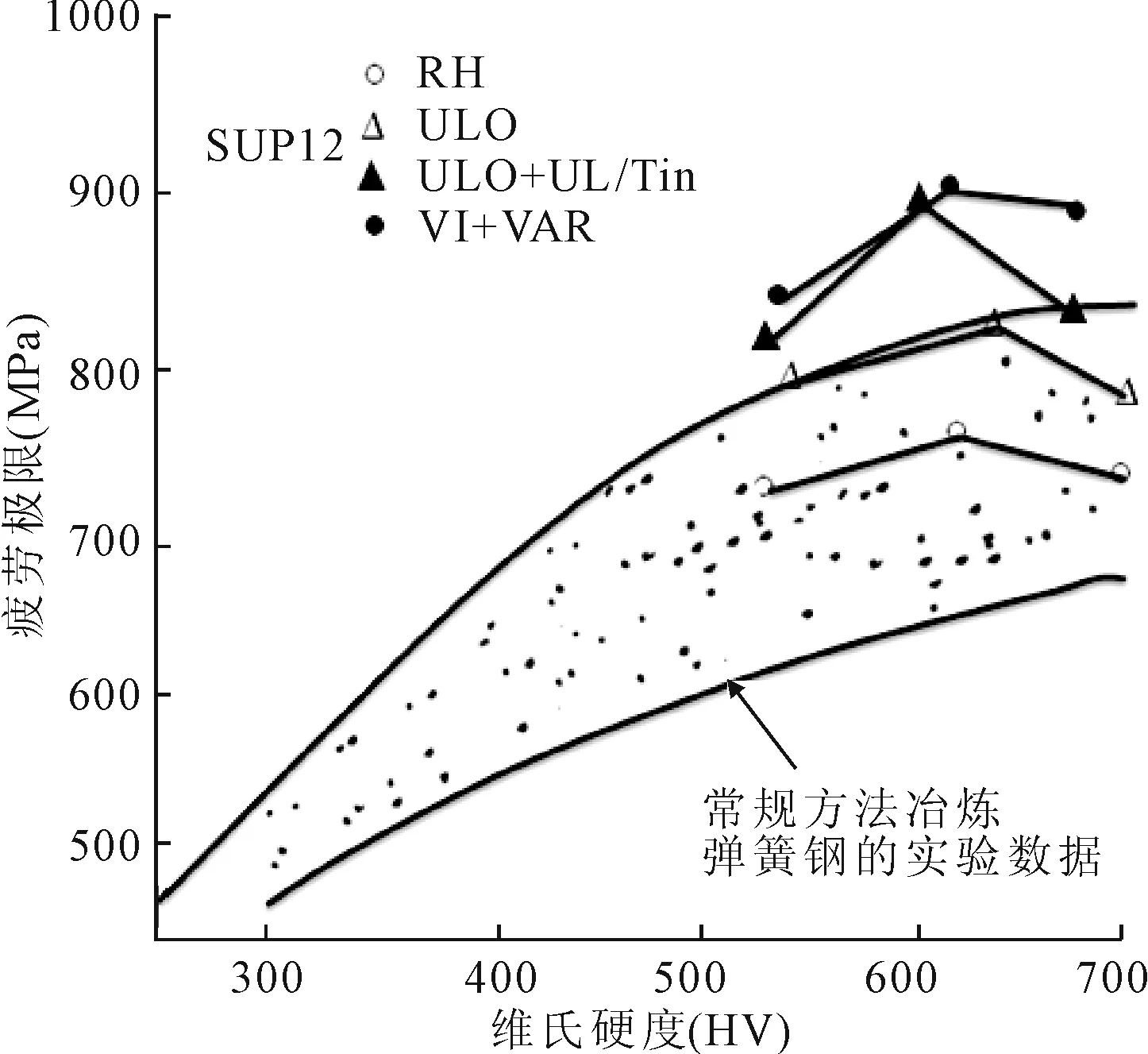

夹杂物的数量与尺寸对材料的疲劳性能具有显著的影响,夹杂物数量越多、尺寸越大,对材料的疲劳性能影响越大。饭久保知人[2]等通过采用ULO(超低氧)与ULO+UL-TiN(超低氧+超低TiN)技术生产汽车悬挂用弹簧钢SUP12,可以将钢中氧含量降至0.0011%以下,而常规RH脱氧技术仅能达到0.0021%~0.0033%,因此可以使夹杂物数量及尺寸比RH脱气法显著降低。图2为各种方法冶炼SUP12弹簧钢的疲劳极限。如图所示,ULO工艺的疲劳极限提高了约100MPa。对疲劳断口疲劳源进行扫描电镜观察表明,ULO工艺生产的弹簧钢中的Al2O3和TiN夹杂的尺寸明显小于常规处理钢;在ULO+UL-TiN钢的疲劳源上出现夹杂的几率减少,成为疲劳源的夹杂物也变小,而在VI+VAR钢中的疲劳源处几乎看不见夹杂物。

图2 冶炼工艺对弹簧钢的疲劳性能的影响

夹杂物的尺寸对材料疲劳极限的影响比其含量更为显著,殷瑞钰等人[3]指出:在夹杂物形状保持不变的条件下,夹杂物对材料疲劳极限的影响如图3所示。随夹杂物尺寸的增大,材料疲劳极限呈线性降低,钢的强度越高,夹杂物对材料疲劳极限的影响越显著。

Duck Worth等人提出了影响材料疲劳性能的夹杂物“临界尺寸”的概念:若夹杂物不在材料表面,且大于临界尺寸,则材料强度降低的程度因子(Kf) 与其组织中的夹杂直径(D)的立方根具有一定的比例关系[4]:

Kf∞D1/3

(1)

式中Kf是材料组织中存在直径为D的夹杂时的疲劳极限与不存在夹杂时的疲劳极限的比值。

图3 疲劳破坏点的夹杂物平均直径与弯曲疲劳极限间的关系

研究表明[5],当夹杂尺寸小于几微米时,夹杂处萌生疲劳裂纹源的几率较小,但当其尺寸大于10微米后,疲劳裂纹源则容易在夹杂物处萌生,而且随着应力水平的增加,夹杂尺寸对疲劳寿命的影响更严重。Kawada[6]等人指出:仅当抗拉强度高于某临界值时,夹杂对材料的疲劳极限才会产生显著影响。夹杂的临界尺寸取决于夹杂的成分与夹杂距材料表面的距离,材料表面处的夹杂比次表面处夹杂具有更大的危害。

3 夹杂物的形状和分布对疲劳性能的影响

钢材中夹杂物引起的应力集中程度与其形状有密切关系。夹杂物的曲率半径越小,其引起的应力集中程度越严重。在交变应力的作用下,裂纹会优先在垂直于拉应力的方向上的夹杂物尖角处萌生,且裂纹扩展速率也比球状夹杂物快很多,即不规则和多棱角的夹杂物比同尺寸的球形夹杂对材料的疲劳性能危害更大。超低氧冶炼的弹簧钢比超低氧、超低TiN工艺冶炼的疲劳性能要差,主要是因为后者的块状多棱角TiN夹杂更少。

对于维氏硬度值(HV)不大于400的中低强度钢,其光滑试样旋转弯曲或轴向疲劳极限(σ-1)与其抗拉强度σb或HV具有良好的线性关系[7]:

σ-1≅1.6Hv±0.1Hv(Hv≤400)

(2)

对于强度更高的材料则不具备此类线性关系,材料的σw随σb或HV的增加而更加分散,且高强度钢的疲劳源往往位于次表面而不是最表层,形成“鱼眼”断裂模式。这种疲劳行为表明高强度钢对微小缺陷和非金属夹杂十分敏感。据统计表明[8-9],汽车的气门弹簧因材料非金属夹杂引起的失效占约40%,而因表面缺陷引起的失效占约30%。

汽车用弹簧钢的硬度范围通常在HV415~530。随着汽车用弹簧钢高应力化的进一步发展,弹簧钢将不可避免的应用于更高硬度水平,因此,弹簧钢的表面状态与非金属夹杂对其疲劳性能的影响将变的更为突出。

4 夹杂物的尺寸评估

影响材料疲劳性能的主要因素是其组织中的大尺寸夹杂,科研工作者多年来也对如何确定一定体积钢中的最大夹杂尺寸进行了研究。

利用目前的标准金相法评价的夹杂尺寸是明显偏小的,而采用疲劳试验,根据材料断口断裂源处的夹杂尺寸来确定最大夹杂是相对准确而宝贵的,但此种方法非常费时与费力。最近应用的统计极值理论已经能够较为准确地确定材料中的最大夹杂尺寸,虽然仍然存在不少的问题,但也为今后洁净高强钢的夹杂统计分析指明了研究方向。

近年来主要新发展了两种评估方法——统计极值法(statistics of value、SEV)与广义帕雷托法(generalized Pareto distribution、GPD)[10]。统计极值法是通过观察较多大小相同的视场,并测量每个视场中的最大夹杂面积,再开平方根得到此夹杂的尺寸,然后运用Gumbel分布函数对钢中的最大夹杂尺寸进行评估。此方法没有上限,其预测的最大夹杂尺寸会随着被预测体积的增大而线性增加。广义帕雷托法所采用的数据是各个视场中大于某临界门槛值μ的尺寸,与SEV相比,其预测的最大夹杂尺寸有上限值,这比较符合现实。

中科院的张建锋等人[11]利用此两种统计方法对42CrMo钢中的夹杂尺寸进行了评估,并根据评估的结果预测了材料的疲劳强度,结果表明,这两种方法预测的夹杂尺寸及其疲劳强度与超声疲劳试验结果十分接近,在一定小体积范围内SEV方法预测的结果与试验更为接近,但对于体积较大的钢中的最大夹杂物的预测尚不明确,还需试验进一步验证。这两种方法预测的疲劳强度与试验结果都较接近,可以利用这两种方法进行钢的疲劳强度的预测,但SEV方法相对略显保守。

5 夹杂物与疲劳极限的量化关系

关于钢的纯洁度与材料疲劳极限间的关系研究开始较早,但并没有取得满意结果。1979年,Mitchell[12]提出了所谓的“疲劳缺口因子法”,用以研究细小的缺陷与夹杂对材料疲劳极限的影响。但随后Murakami[13-14]等人通过实验证明该方法并不准确,虽然所有试样的应力强度因子相同,但材料的疲劳极限却因其组织中的空洞尺寸的差异而变化。他们通过实验指出:在研究分析材料疲劳极限和硬度之间的精确关系时,硬度不应该是平均硬度,而是材料疲劳源附近基体的硬度。直径40μm的空洞却会使硬度HV大于500的材料疲劳极限大幅度下降,而当材料显微组织中的滑移带成为疲劳源时,材料疲劳极限与HV间的经验关系式(2)仍然适用。

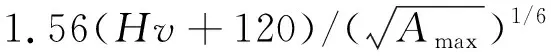

对于没有内部缺陷的理想材料,材料的疲劳极限σ-1约等于材料维氏硬度(Hv)的1.6倍或材料强度(σb)的0.5倍。关于材料疲劳极限与夹杂物间的关系,Murakami等人总结了以下公式[13]:

(3)

Kiessling和Nordberg等[15]提出了夹杂物的“临界尺寸”的概念。在材料热加工过程中,其组织中夹杂物的变形能力与基体材料的变形能力不同,因此会在界面上产生一定的微观裂纹,这种微观裂纹会成为疲劳断裂的根源,而材料组织中超过某一“临界尺寸”的夹杂极易造成疲劳断裂。“临界尺寸”可以很好的理解夹杂物尺寸对材料疲劳极限的危害程度,但是迄今为止还无法通过精确的计算来确定某一强度的材料的具体夹杂物“临界尺寸”值。可以确定的是,通过改进炼钢工艺来降低材料组织中大颗粒夹杂的尺寸与数量,可以有效的改进弹簧钢的疲劳特性。

此外,还有很多科研人员详细的研究了材料维氏硬度与其表面小缺陷的形状和尺寸对材料疲劳极限的影响,推导出了很多预测具有表面缺陷和裂纹的材料的疲劳极限的公式,部分预测精度是令人满意的。

6 结束语

非金属夹杂物的变形率、数量、尺寸、形状及分布对弹簧钢的疲劳性能影响因夹杂物本身和钢材基体而异。夹杂物与钢材疲劳极限的量化关系尚未达成统一认识,但是部分对特定钢种的预测是较为精确的。随着钢材冶炼技术的改进,在炼钢过程中采用先进技术使其中的非金属夹杂的性质得以改变,同时控制较大尺寸的夹杂物数量可以有效的改善钢材疲劳性能。

[1] 吴超,孙宜强,罗德信,等.不同碱度精炼渣系对弹簧钢夹杂物的影响[J].武汉科技大学学报:自然科学版,2013,36(4):254-257.

[2] 飯久保知人.よくわかるステンレスの基本と仕組み:性質、製造、材料、加工の基礎知識[M]. 秀和システム,2010.

[3] 殷瑞钰.钢的质量现代进展:下篇:特殊钢[M].北京:冶金工业出版社,1995.

[4] 申勇,申斌,吴静,等.弹簧钢的技术发展及生产工艺现状[J].金属制品,2009,(3):22-25.

[5] 赵海民.高性能弹簧钢60Si2CrVA和38Si7高周和超高周疲劳破坏行为的研究[D].钢铁研究总院,2008:35-47.

[6] Kawada I, Nakazawa H, Kodama S. Influence of the shape and distribution of inclusions of the fatigue strength of bearing steels in rotary bending[J]. Nippon Kikai Gakkai Ronbunshu,(Japan), 1963,29(206):1674-1683.

[7] Liang Yilong,Yang Gang,et a1.Effect of quenching-iso-thermal-tempering process on microstructure of spring steel 60Si2CrVA [J]. Iron Steel,2010,45(11):68.

[8] 孟凡西,闫行义.55CrSi 钢气门弹簧断裂原因分析[J].理化检验:物理分册,2009,(7):446-447.

[9] 刘宝昌,王红梅.发动机气门弹簧断裂失效分析[J].林业机械与木工设备,2010,(6):30-32.

[10] 徐德祥,尹钟大.高强度弹簧钢的发展现状和趋势[J].钢铁,2004,29(1):67.

[11] 张建锋,张继明,杨振国,等.钢中最大夹杂尺寸的评估与疲劳强度的预测[J].机械强度,2004,26(S):165-168.

[12] Mitchell M.R. Review of the mechanical properties of cast steels with emphasis on fatigue behavior and the influence of microdiscontinuities[J]. Journal of Engineering Materials and Technology, 1977,(99):329-343.

[13] Muralami Y, Konada S, Konuma S. Quantitative evaluation of effect of non-metallic inclusions on fatigue strength of high strength steel (I): basic fatigue mechanism and evaluation of correlation between the fatigue stress and the size and location of non-metallic inclusions[J]. Int J Fatigue. 1989,11(5):297-298.

[14] Y. Muralami, K. Kawakami, W.E. Duckworth. Quantitative evaluation of effects of shape and size of artificially introduced alumina particles on the fatigue strength of 1.5Ni-Cr-Mo (En24) steel [J]. Int J Fatigue. 1991,13(6):489-499.

[15] Kiessling R, Nordberg H. INFLUENCE OF INCLUSIONS ON MECHANICAL PROPERTIES OF STEEL--CRITICAL INCLUSION SIZE[C]∥PROC SOVIET-SWEDISH SYMPOSIUM ON CLEAN STEEL SANDVIKEN SWEDEN, 1971,(1):159-169.