钢轨表面裂纹缺陷形成的模拟试验

2014-06-27任安超周剑华费俊杰郑建国

任安超 周剑华 朱 敏 费俊杰 郑建国 吉 玉 田 青

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

随着火车运行速度不断提高,对钢轨的内、外在质量要求也越来越高[1-2]。钢轨表面缺陷主要包括结疤、铁皮压入、折叠、矫痕、轧痕、划伤以及裂纹,特别是当钢轨表面如果出现裂纹时,随着车轮不断的碾压,致使裂纹不断扩展,严重时会造成钢轨的断裂,极大的影响了列车的行车安全[3-5]。钢轨表面裂纹的产生非常复杂,有铸坯缺陷演变而来,也有轧制过程中产生[6]。作者通过在铸坯上人为制造缺陷,通过正常轧制模拟分析该铸坯缺陷的演变过程,为确定铸坯表面缺陷与钢轨表面质量之间的对应关系提供理论依据。

1 缺陷调查及研究方法

1.1 缺陷调查

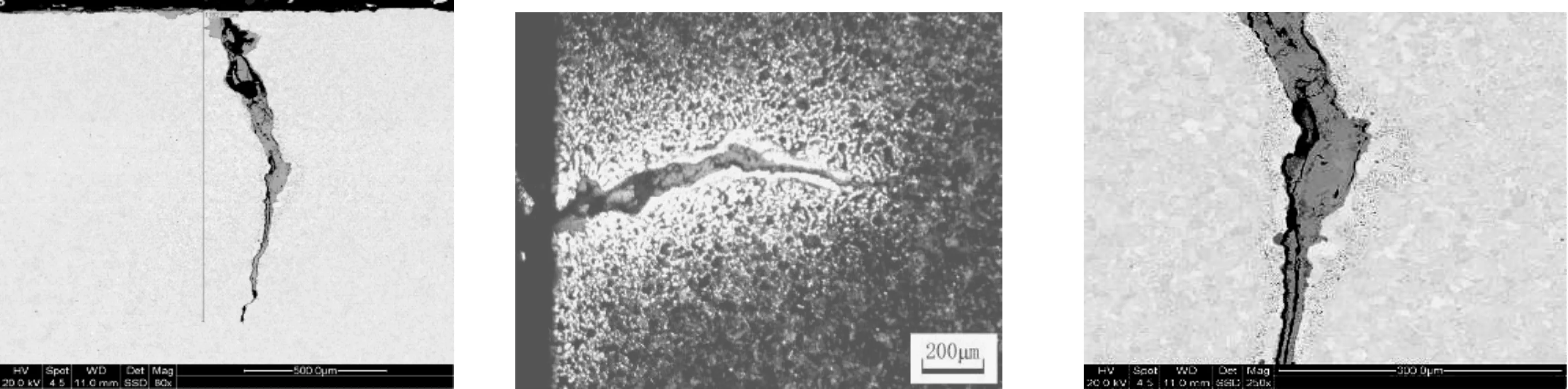

在重轨质量检查过程中发现轨头侧面有纵向裂纹缺陷(图1-6),从图1、图2和图3可以看出,有宏观可见的显裂纹、不可见的隐裂纹以及酸洗后可见裂纹。沿垂直于裂纹方向切割取样,从图4可以看出裂纹深度达1.2mm,内部氧化铁厚实,两旁脱碳明显,选择性内氧化物密集。裂纹的发生毫无规律,偶然性强,给原因的排查带来了极大的困难。通过对重轨孔型系统分析、怀疑重轨铸坯的棱部缺陷是重轨裂纹产生的可能原因。

1.2 研究方法

为了找出重轨裂纹与铸坯缺陷之间的对应关系,在用于生产60kg/m钢轨的铸坯上制作人工缺陷,通过正常轧制,观察缺陷演变结果。按照图7所示在铸坯上钻6个Φ16mm×20mm的孔,通过轧成60kg/m重轨,观察缺陷演变后的宏观情况,沿垂直于裂纹方向切割取样,采用Olympus PME3型光学显微镜和Quanta 400扫描电镜观察裂纹形貌,采用Oxford 6650能谱仪进行元素分析。

2 模拟结果及分析

根据铸坯轧制变形规律,图7铸坯人工缺陷理论上对应钢轨缺陷如图8所示。本文选择人工缺陷1进行跟踪。

图1 肉眼可见的裂纹 图2 打磨后裂纹 图3 酸洗后宏观形貌

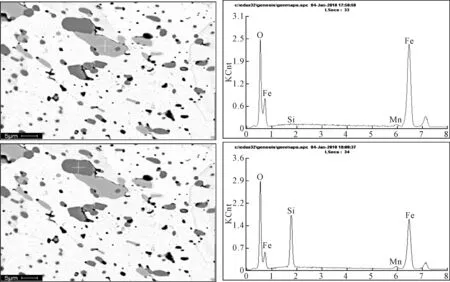

图4 裂纹形貌(深1.2mm) 图5 裂纹附近脱碳 图6 氧化铁和钢基内氧化

图7 人工制造铸坯缺陷示意图 图8 人工铸坯缺陷对应钢轨关系示意图

图9人工铸坯缺陷对应钢轨实物图图10钢轨缺陷深度图11钢轨缺陷周边脱碳

图12 裂纹旁内氧化物的成分

对比图1和图9可知,两缺陷宏观形貌极为类似,且缺陷深度相当(见图4与图10),裂纹两边伴有明显脱碳(见图5与图11),裂纹内氧化铁厚实,裂纹边部点状内氧化物密集,硅、锰富集,主要为选择性氧化产物(见图6与图12)。

以上对比分析可判断铸坯人工缺陷轧制演变与正常轧制钢轨表面缺陷分析结果具有明显的对应关系,依据此判断,通过对重轨铸坯棱部周围详细检查,铸坯棱部确实存在肉眼可见的裂纹(见图13),从而确认钢轨表面裂纹是由铸坯缺陷所致。

图13 铸坯角部纵向裂纹宏观形态

3 结论

依据钢轨轧制变形规律,通过对人工缺陷铸坯轧制,分析对比人工模拟缺陷与正常生产钢轨表面缺陷,可判断铸坯表面缺陷与钢轨表面缺陷具有明显的对应关系,经过对铸坯棱部的排查,铸坯棱部确实存在肉眼可见的裂纹,从而确认了重轨铸坯的棱部缺陷是重轨裂纹产生的根本原因。为了保证钢轨质量,在轧制重轨前,加大了对轧制钢轨铸坯的检查力度,钢轨合格率提高了0.5%,同时保证了钢轨上线后列车的运行安全。

[1] 王传雅.钢轨钢的现状和发展趋势[J].特殊钢,1999,15(6):54-61.

[2] 董志洪,南振卿.国内外钢轨生产现状与发展[J].轧钢,2006,8(6):5-8.

[3] 刘越表,武忠荣.国外高质量重轨生产现状及发展[J].现代冶金,2003,4(3):70-72.

[4] 周清跃.张银花.陈朝阳.客运专线钢轨技术研究[J].世界轨道交通,2007.10(5):28-32..

[5] 王玉姝.中厚板卷轧制过程中翘头原因分析和解决办法[J].宽厚板,2006,12(5):4-7.

[6] 贾春秀.中厚板轧制过程中轧件头部翘曲的影响因素与控制方法.鞍山科技大学学报.2006,29(1):69-72.