特大型舱口盖结构制作工艺探讨

2014-06-27

(南通中远重工有限公司,江苏 南通 226000)

侧移式舱口盖的操作是将舱口盖向船两侧移动以便空出货仓。操作机械可以是导轨、齿轮或者链条传动,基本的设置方式是:单盖式,舱口盖在舱口的一侧;双盖式,舱口盖在舱口的相对两侧。这种舱口盖的优点是盖板块数少,结构简单,开关可靠及操作方便[1-4]。

随着船舶载重量的逐渐增大,特大型舱口盖逐渐进入市场。特大型舱口盖单块重量约150 t,外形尺寸约32 m×22 m×1.6 m,一般生产车间内的场地及吊机资源很难满足舱口盖的整体制作要求,所以主体结构多采用先分段制作再整体合拢的方式进行制作。

此套舱口盖为重型舱口盖,单盖重量超过100 t、尺寸超长,受自重的影响,下垂量较大,同时考虑到齿条配合的精度要求很高。为了更好地控制舱口盖拱度,分段采用“直角梯形法”制作,并在合拢口处加放装配余量。

1 舱口盖预拱度取值

1)根据舱口盖结构型式及横梁分配情况,整体划分为4段,每段重量约40 t。

2)确定舱口盖在胎架制作时预拱度F及各分段的补偿量A。

F胎架=F自重+F拱度+F焊接收缩

(1)

式中:F自重——舱口盖滚轮支撑下的自重下挠度,30 mm;

F拱度——舱口盖滚轮支撑下成型拱度,10 mm;

F焊接收缩——舱口盖分段合拢焊接变形引起的拱度损失,4 mm。

焊接收缩余量根据制造经验一般取 (F自重+F拱度)的10%~15%,大舱口盖取小值,此套舱口盖实取10%即4 mm,F胎架=44 mm。

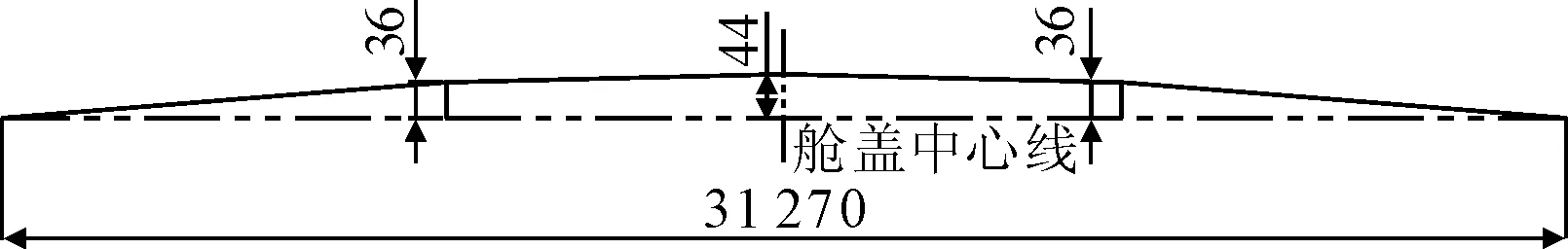

2 舱口盖折线形拱度线放样

舱口盖采用二次抛物线预拱,顶板及相应的横梁理论上也是二次抛物线,不便于板材下料和埋弧自动焊拼板。舱口盖分段组装合拢时,各分段范围内的胎架上口线按二次抛物线分布,不利于胎架制作和检测。目前根据大型龙门吊主梁制作的经验,舱口盖分段拱度线用折线代替二次抛物线预拱,见图1。

图1 折线型预拱度示意

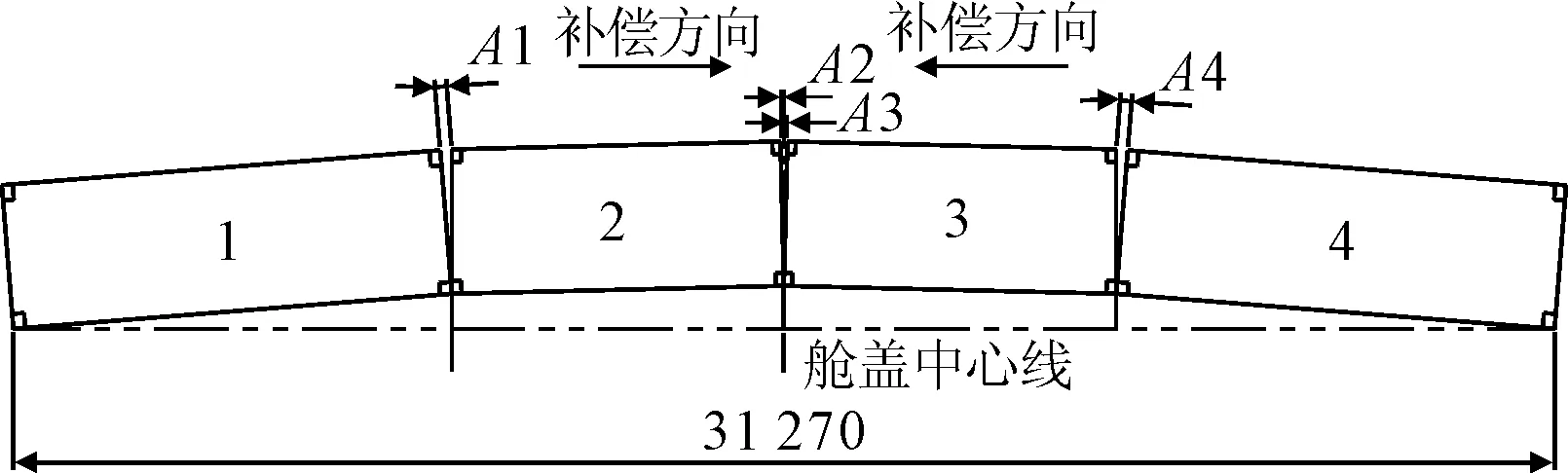

3 舱口盖分段“直角梯形”放样

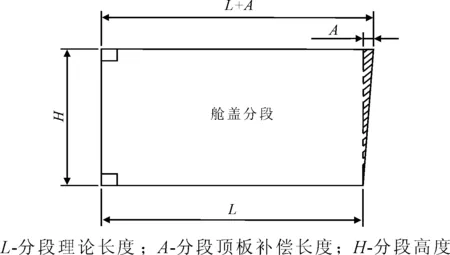

1)根据折线预拱放样确定各分段顶板补偿长度。分段顶板长度向舱盖中心线方向补偿,补偿长度由折线预拱值决定,见图2。

图2 顶板补偿长度

2)舱口盖折线放样后,顶板及横梁的腹板、面板等理论上也是折线长度。由于所有的纵、横梁均需要垂直于顶板安装,若都采用折线长度制作,不利于制作和最终的检测。目前根据大型龙门吊主梁分段制作经验,舱口盖分段采用“直角梯形”方法制作,见图3。

图3 “直角梯形”分段

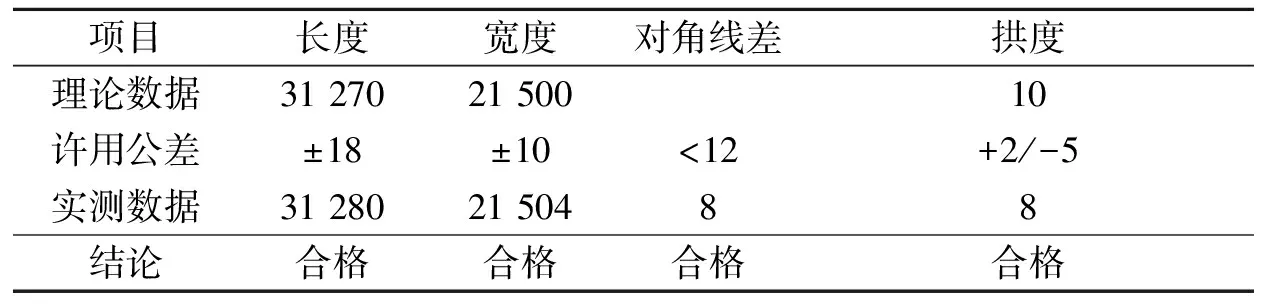

舱口盖主尺寸检测对比情况见表1。

表1 制作结果对比 mm

4 结论

大型舱口盖分段制作的关键是通过确定预拱度并根据预拱度确定分段的补偿量,以此来确定舱口盖各“直角梯形”分段的外形尺寸。舱口盖自重下挠度可以通过计算求出,焊接变形引起的拱度损失是根据经验取值,合理地确定焊接变形引起的拱度损失是分段预拱度放样的首要工作。此套舱口盖的成功制作,证实了大型舱口盖“直角梯形法”分段制作工艺合理有效,同时积累了拱度损失经验值,可供后续此类型大舱口盖或类似钢结构产品的制作参考。

[1] 粱 贵.浅析舱口盖结构的加工及安装[J].中国水运,2012(6):105-106,264.

[2] 田勤国.舱口盖结构的加工与安装[J].造船技术,2001(1):18-20.

[3] 吴仁元.船体结构[M].北京:国防工业出版社,2001.

[4] 李忠林.船舶建造工艺学[M].哈尔滨:哈尔滨工程大学出版社,2006.