面向中间尺度零件精密装配的微夹持器

2014-06-27孙媛金鑫叶鑫张之敬张晓峰

孙媛,金鑫,叶鑫,张之敬,张晓峰

(1.北京理工大学机械与车辆学院,北京 100081;2.北京航天时代光电科技有限公司,北京 100094)

面向中间尺度零件精密装配的微夹持器

孙媛1,2,金鑫1,叶鑫1,张之敬1,张晓峰1

(1.北京理工大学机械与车辆学院,北京 100081;2.北京航天时代光电科技有限公司,北京 100094)

中间尺度零件广泛地被应用于复杂微小型武器系统的研发和生产中。中间尺度零件的尺度范围跨度大,形状种类多样,结构易被损坏,在目前我国武器装备科研生产中主要以手工装配为主,效率低,可靠性差。因此,如何在自动化操作和装配过程中对中间尺度零件进行安全可靠的夹持,一直是微小型武器系统精密装配领域的一个难点。研制了一种针对特征尺寸在亚毫米级至厘米级的轴类和块类零件的跨尺度微夹持器,通过成对的刚性-柔性夹爪以及精密直线运动平台的驱动来实现夹持动作,用粘贴于柔性夹爪上的应变片传感器所构成的电桥来实时测量零件所受夹持力作为控制依据。对柔性夹爪的结构参数进行了优化设计,提出同类夹爪关于所面向零件尺寸的优化设计模型。对柔性夹爪进行仿真分析,确定应变片最佳粘贴位置,推导针对柔性夹爪的特殊结构的应变-夹持力计算模型。夹持-释放实验结果表明,该夹持器能够对中间尺寸零件进行稳定、无损伤的夹持并可获得准确的夹持力信息。

仪器仪表技术;中间尺度;微夹持;夹爪优化模型;微力检测

Key words:apparatus and intruments technology;meso-scale;micro-gripper;optimization model;micro-force sensing

0 引言

在机械制造领域,中间尺度零件通常是指其几何特征尺寸在10~10 000μm范围内的零件[1]。中间尺度零件及系统在各个研究领域以及军用、民用设施中有着广泛的应用[1-2]。其中,在微小型武器装备方面,如微引信、微陀螺仪、微机器人、军用单兵作战系统等,起着不可替代的作用。微夹持作为微装配过程中的关键环节,直接影响到中间尺度系统的装配精度,进而成为影响成品率以及产品性能的重要因素。在目前我国武器装备科研生产中主要以手工夹持为主,效率低,可靠性差。因此研究面向中间尺度零件精密装配的微夹持器、控制夹持过程中零件的位置精度是非常必要的。

近年来国内外的研究机构和学者在对微夹持器的研究中取得了不少成果。Deutschinger等研制出用微加工方法制成的电热驱动式微夹爪,夹爪在初始状态下张开宽度为4μm,可达到的最大和最小张开宽度分别是11.5μm和3.3μm,能够夹持微米尺度的物体[3]。Khan等研制的静电驱动夹爪,在微夹持实验中成功地被证实能夹持尺寸在53~70μm的物体[4]。Kim等研制了压电驱动的微夹持器,夹爪位移能达到142.8μm,在实验中分别成功完成了尺寸在100μm的矩形零件和长为1.2 mm、直径为100~200μm的大头针的夹持[5]。孙立宁等研制的具有力感知功能的四臂式微机电微夹持器,采用静电梳状驱动方式,夹爪的张合范围为30~130μm[6].陈国良等研制的微装配机器人系统中,用真空微夹钳对直径约为300~600μm的球形微目标进行拾取和释放等操作,用压电式微夹钳分别夹取柱形、锥形和薄片形微目标[7]。韩江义等研制的带力传感的微夹持器,用压电陶瓷驱动,半导体应变片组成半桥测量电路进行力检测,能够对直径0.2mm的细轴进行操作,并测出操作过程中的力信号[8]。褚金奎等研制出了钳体尺寸在毫米量级、最小特征尺寸为10μm、厚30μm的电热微夹钳,其夹持端位移最大可达67μm[9].

从以上来看,现有的微夹持器夹持范围有限,大多只针对尺寸在某一小区间的零件,而实际应用中的微小型机械系统往往会包含几十微米到几毫米甚至几十毫米的零件,如何在微装配过程中对各种几何形状的跨尺度零件进行夹持,是自动化微装配发展中的一个难题。另外,精密装配还要求微夹持器能够保证零件在被夹持过程中的定位精度,目前的大多数研究并未考虑这一问题。

本文针对特征尺寸在亚毫米级至厘米级的轴类和块类零件的精密装配提出了一种带夹持力检测功能的跨尺度微夹持器,该微夹持器夹爪采用一端固定一端移动的形式,使零件在被夹持过程中始终拥有定位基准,同时利用经过优化设计的夹爪结构,保证零件的夹持稳定性及其与定位基准的一致性,并通过应变片传感器来检测整个操作过程中的夹持力大小,保证零件不被损坏。

1 微夹持器的设计

1.1 微夹持器的总体结构设计

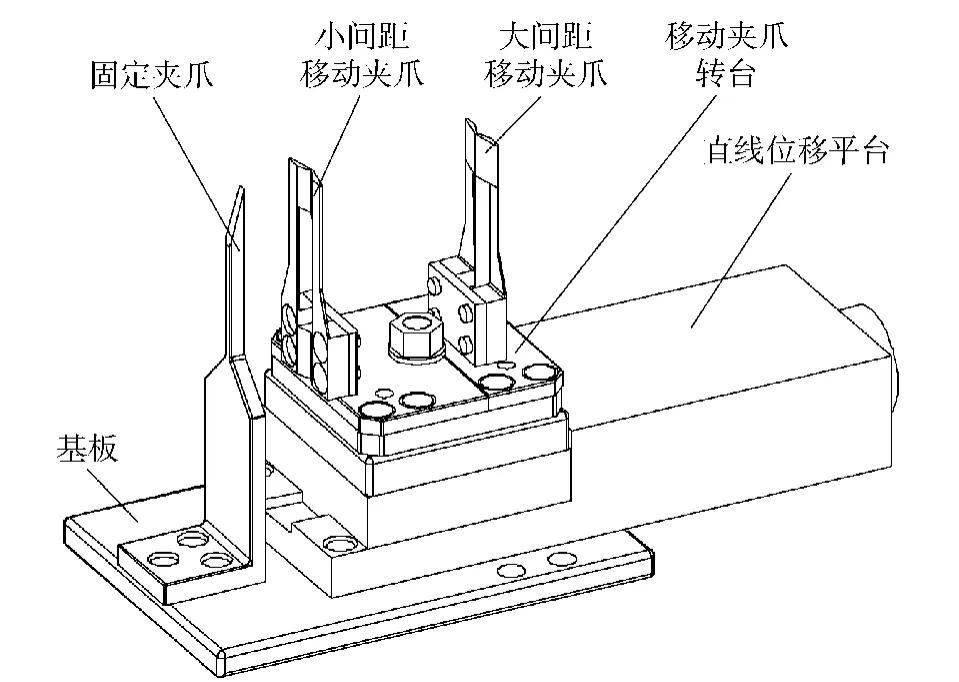

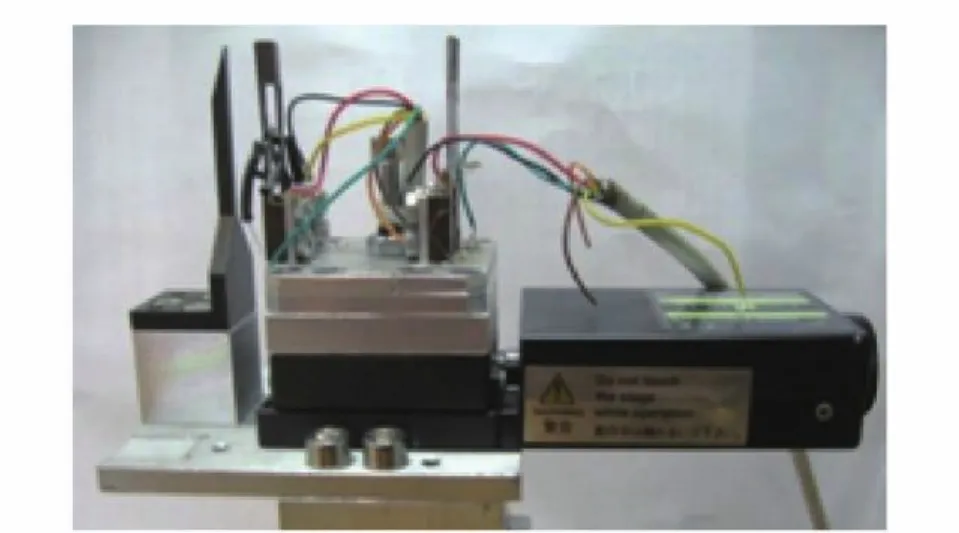

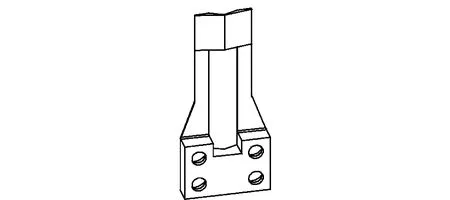

微夹持器从结构上分为6个部分:基板、固定夹爪、直线位移平台、移动夹爪转台、大间距移动夹爪以及小间距移动夹爪,如图1和图2所示。基板作为微夹持器的基础,用于连接固定夹爪和直线位移平台,并将微夹持器整体连接到机器人手臂末端;固定夹爪由大刚性材料加工而成,在整个夹持过程中起定位基准的作用,其端部形状考虑了被夹持零件的尺寸范围以及结构刚度要求而进行了优化设计;直线位移平台带动其上所连接的移动夹爪,与固定夹爪配合,实现夹持-释放动作;移动夹爪转台用于根据实际操作对象的尺寸大小,将小间距移动夹爪或大间距移动夹爪调整到与固定夹爪相对的工作位置;大、小间距移动夹爪用巧妙的结构设计来适应各种常见微小型零件的几何特征,为稳定可靠的夹持提供保证。在本文中,固定夹爪的材料是45#钢,大间距移动夹爪和小间距移动夹爪的材料是弹簧钢。

1.2 微夹持器的工作原理

微夹持器对零件的夹持-释放是通过固定夹爪和连接在直线位移平台上的移动夹爪的闭合-张开动作来实现的。直线位移平台的行程有限,为了满足应用所需的零件的尺度范围0.1~20mm,设计了两档移动夹爪——小间距移动夹爪和大间距移动夹爪,分别用来夹持特征尺寸在0.1~10 mm的和特征尺寸在10~20 mm的零件。在实际操作过程中,可以通过移动夹爪转台随时在两档之间进行转换。固定夹爪和直线位移平台分别安装在基板上,直线位移平台在精确控制下输出位移,带动连接于其上的大、小间距移动夹爪获得同样的位移,完成固定夹爪和移动夹爪的闭合-张开动作。

图1 微夹持器总体结构图Fig.1 Structuremodel ofmicro-gripper

图2 微夹持器实物图Fig.2 Physical photograph ofmicro-gripper

目前已报道的微夹持器中,大都以两片夹爪一起移动而产生夹爪的开合动作,由于定位基准的缺失,这种方式不能控制零件在被夹持以后的位置精度,因此在精度要求很高的微装配中不能使用。本微夹持器依靠大刚性的固定夹爪作为被夹持零件的定位基准,由此来保证夹持操作在整个微装配过程中的高精度。

1.3 夹爪结构设计

1.3.1 结构设计

本微夹持器的应用对象是中间尺度的轴类、块类零件,夹爪的结构也是针对轴类、块类零件的几何特征而进行设计的。对于轴类零件,在装配过程中通常从轴向对其进行夹持。工业生产中的轴向夹持一般用三爪卡盘来实现,能够自定心,而且夹持稳固。但是对于微小型结构的装配中相对有限的操作空间而言,三爪卡盘并不合适,因此,用两爪来实现三爪的功能,将三爪夹持的稳固性和两爪夹爪体积小的特点相结合,是微夹持器夹爪的设计要素之一。对于块类零件,一般夹持其相对的两个侧面,因此夹爪设计的另一个要素是保证在夹持块类零件时夹爪与零件两相对面有足够的接触。

根据上面提出的两个设计要素,设计了夹持端部截面如图3所示的移动夹爪及固定夹爪。中间的三角槽,充当了三爪卡盘中两个爪的角色,和固定夹爪一起,实现对轴类零件的三爪夹持。三角槽和固定夹爪夹持面也能够夹持较小的块类零件,这种情况下夹爪和零件之间两边一面的接触,能保证夹持的稳定性。三角槽两边还分别设计有一段平面,这是为了保证在对较大的块类零件进行夹持时的稳定性。

图3 移动夹爪及固定夹爪夹持端部截面示意图Fig.3 End face view of gripping jaws

大、小行程移动夹爪上都有一段镂空的部分,如图4所示,这样使移动夹爪中段具有较大的柔性,从而保证在移动夹爪接触物体而发生受力变形之后,夹持端部与零件间仍具有较大的接触面积,从而保证夹持操作的可靠性。

图4 移动夹爪结构示意图Fig.4 Structuremodel ofmoving gripping jaw

1.3.2 结构尺寸优化设计

在确定了针对块类、轴类零件的不同夹持方案并由此初步设计了移动夹爪和固定夹爪的形状后,需要对结构尺寸进行优化设计,才能保证夹爪在实际应用中能够真正发挥作用。移动夹爪的三角槽夹角角度和固定夹爪的宽度是夹爪设计中的两个关键尺寸,只有合理选择了它们的值,才能保证夹持器能适应直径在0.1~20 mm这一大跨度范围内的轴类、块类零件,并且在对轴类零件进行抓取时有自定心功能。

具体地,对块类零件而言,如果零件宽度能够达到移动夹爪两边的平面位置,夹持器将通过对其相对的两个侧面的夹持来夹紧零件;若零件宽度很小,零件不能用移动夹爪上的两个平面和固定夹爪来夹持,此时,三角槽将接触零件相邻的两个平行棱边,配合固定夹爪接触的一个面,实现对小的块类零件的夹持。

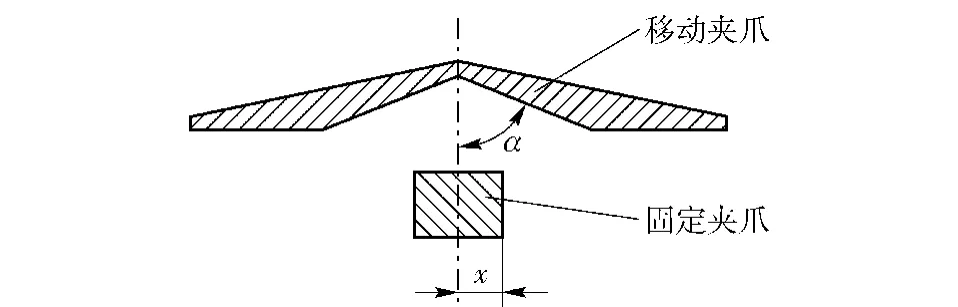

对于轴类零件:一方面要保证移动夹爪三角槽的夹角角度与固定夹爪的宽度能够使最小尺寸轴也能被夹紧;另一方面,在对轴类零件进行抓取的过程中,零件与夹爪中心可能会有偏移,这就要求夹爪在这种情况下仍然能成功抓取零件,并且使零件自定心,移动到夹爪的中心位置。因此夹爪结构尺寸还要尽可能使轴类零件初始偏移位置容差大一些,保证不会因为零件与夹爪中心稍有偏移就导致不能被夹住。

根据以上分析,可提出关于移动夹爪三角槽的夹角角度与固定夹爪的宽度这两个关键结构尺寸的优化设计模型及约束条件。

1)目标函数的提出

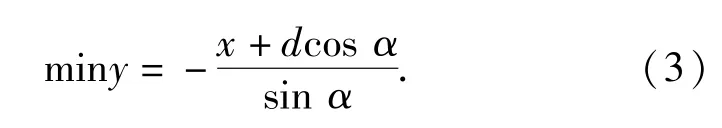

当零件处于能被夹住与不能被夹住的临界位置时,如图5(a)所示,设固定夹爪和移动夹爪对零件的夹持力分别为Ff、Fm,零件的受力分析如图5(b)所示,其所受合力如下:

式中:a、c为任意实数;i、j为如图5所示的方向向量。

要使零件能够被夹爪夹住且自定心,Ff、Fm必须满足如下关系:

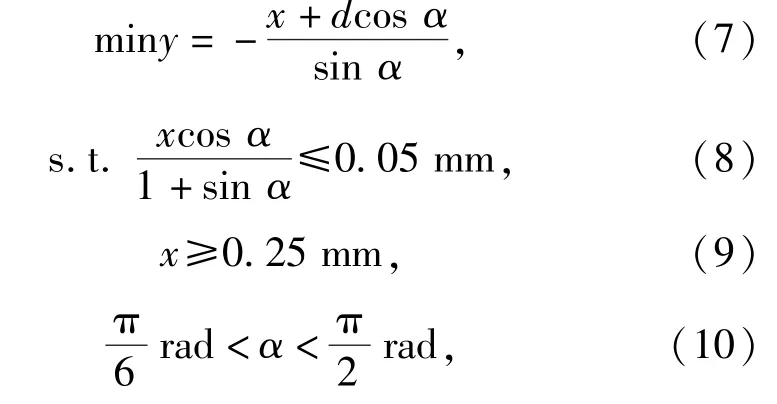

根据以上受力分析以及零件与夹爪之间的几何关系,设移动夹爪三角槽夹角角度的一半为α,固定夹爪宽度的一半为x,轴类零件直径为d,轴类零件中心与夹爪中心的容许偏移量为-y,可得如下目标函数:

图5 零件夹持临界位置分析Fig.5 Critical state analysis on gripping process

2)约束条件的确定

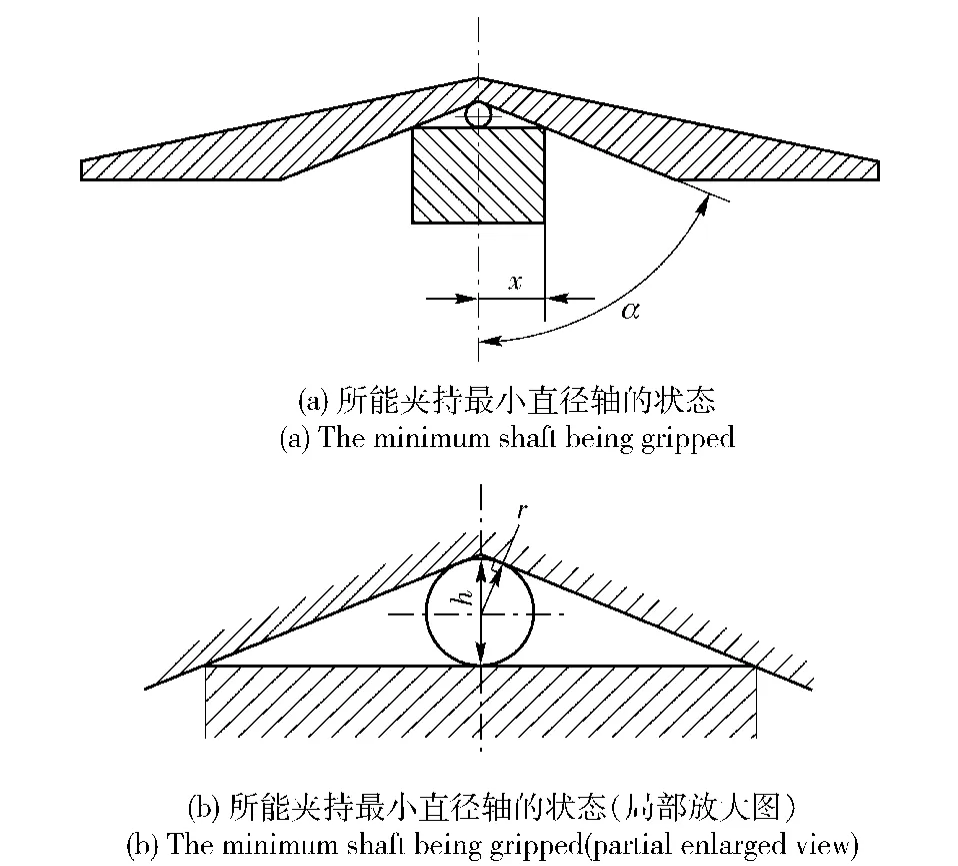

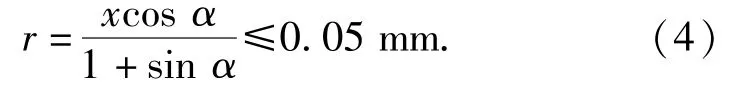

夹爪夹持其所能夹持最小直径轴的状态如图6所示,此时,固定夹爪夹持面两端的棱边与移动夹爪三角槽接触,无法再对更小轴类施加力。

图6 夹爪所能夹持的最小直径轴分析Fig.6 Analysis on minimum shaft

设轴半径为r,三角槽与固定夹爪所组成的等腰三角形的高为h,单位mm,根据几何关系可得如下约束条件:

另外,从固定夹爪的刚度以及三爪夹持时三爪的分布对称性考虑,结合前期研究结果,有如下约束条件:

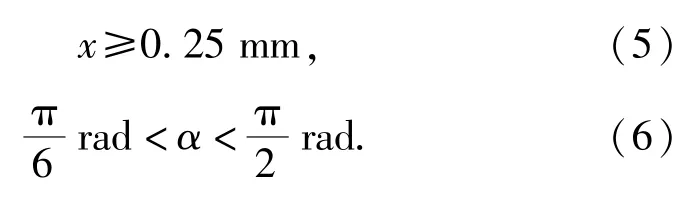

3)优化模型的建立与求解

综合(1)式和(2)式中的讨论,建立了夹爪结构尺寸设计的优化模型,如下:

式中:d为[0.4mm,20mm]内的常数,优化过程中取为20mm.

利用MATLAB优化工具箱,求得的结果如下:

即当固定夹爪宽度的一半为0.25 mm,移动夹爪三角槽夹角的一半为1.176 rad时,轴类零件初始偏移位置容差有最大值8.60mm.经过圆整后即是固定夹爪宽度为0.5mm,而移动夹爪三角槽的夹角为135°.三角槽两边还分别设计有一段宽度为3mm的平面,这是为了保证在对较大的块类零件进行夹持时的稳定性。

2 夹持力检测方法研究

2.1 夹持力检测的原理

为了防止微小型零件在装配过程中由于夹持过紧而造成损坏,需要在装配过程中进行微夹持力的实时检测。选用应变电桥的方法来检测夹持力,在大、小间距移动夹爪分别贴电阻应变片,各自组成全桥电路。应变电桥的输出接在智能数字应变仪上,可直接获得应变片位置的应变值。根据应力-应变关系,以及端部受力的悬臂梁的应力分布与端部所受力的关系,可以求得夹爪端部所受力的大小,也即为零件被夹持时所受夹紧力的大小。由于夹爪存在弹性变形,应变片测得的夹持力会略大于零件所受到的实际夹持力,但是在夹持过程中夹爪的弹性变形量很小,因此由此带来的影响可忽略。用程序来实现这样的计算过程,并且把计算结果反馈到直线位移平台的控制程序中,实时控制夹紧力。

2.2 夹持力检测数学模型的建立

从前文中所述夹爪的结构设计可以看出,夹爪对块类零件和轴类零件的夹持方式是不一样的,所对应的夹持力-应变的关系也不同,因此需要针对这两类零件分别建立夹持力检测数学模型。

当零件由于固定夹爪和移动夹爪的闭合而被夹持时,根据受力分析可知,固定夹爪对零件的作用力是所有分力中最大的。因此,检测固定夹爪对零件作用力并据此进行控制,才能保证零件在被夹持过程中无损伤。

设固定夹爪对零件的作用力为F,移动夹爪上所贴的应变片位置中心与夹爪尖端距离为l,应变片位置中心处移动夹爪的宽度为b,厚度为h,移动夹爪材料弹性模量为E,应变片的应变为ε.下面分别讨论块类零件和轴类零件的夹持力检测数学模型。

2.2.1 块类零件

夹持器对块类零件进行夹持时,夹持器的两个夹爪分别夹住块类零件上相对的两个平面,从而完成夹持动作。

前文中有介绍,当块类零件的宽度能够达到移动夹爪两边的平面位置时,夹持器将通过其相对的两个侧面的夹持来夹紧零件,此时可将零件对移动夹爪的作用力简化为F′m1、F′m2,如图7所示。

图7 夹持块类零件的夹爪受力状态图Fig.7 Analysis on force state of gripping jaw holding a block part

移动夹爪对零件的作用力为Fm1、Fm2,有

根据零件的受力分析可得

根据对称关系可知F′m1=F′m2,则有F=2F′m1.

再根据应力公式及应力-应变关系,可得

当块类零件的宽度不能达到移动夹爪两边的平面位置时,其夹持方式跟轴类零件相同,夹持力检测模型也同轴类零件,详见2.2.2节。

2.2.2 轴类零件

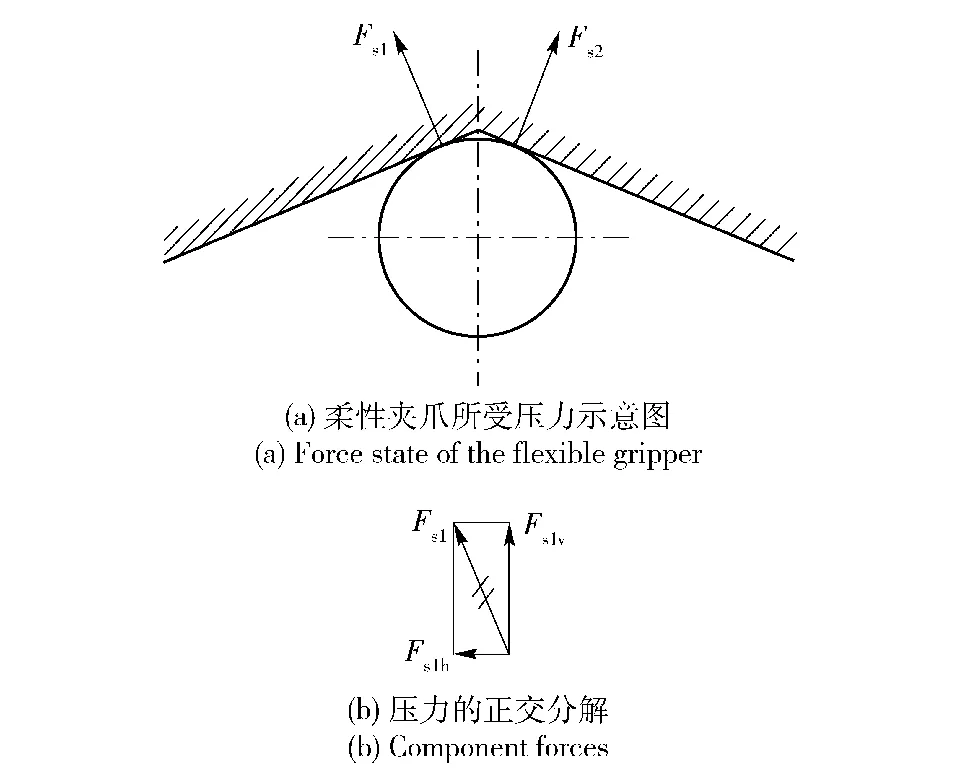

轴类零件在被夹持时与移动夹爪的三角槽两个面接触,设其对三角槽两个面的作用力分别为Fs1、Fs2,如图8所示。

图8 夹持轴类零件的夹爪受力分析示意图Fig.8 Analysis on force state of gripping jaw holding a shaft part

设三角槽两个面对零件的作用力分别为F′s1、F′s2,根据牛顿第三定律可知:

根据对称关系可知Fs1=Fs2.

再根据应力公式及应力-应变关系,可得

根据对零件的受力分析可得

由(21)式和(23)式可得

2.3 应变片最佳位置仿真分析

为了让应变片传感器达到最好的使用效果,利用ANSYS软件进行了力学仿真,选出了在顶端施加作用力时移动夹爪上应变最大的地方作为应变片的安装位置。

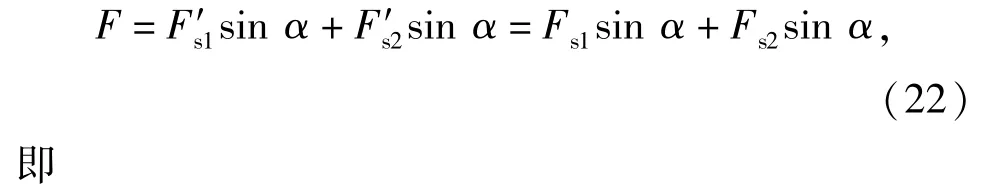

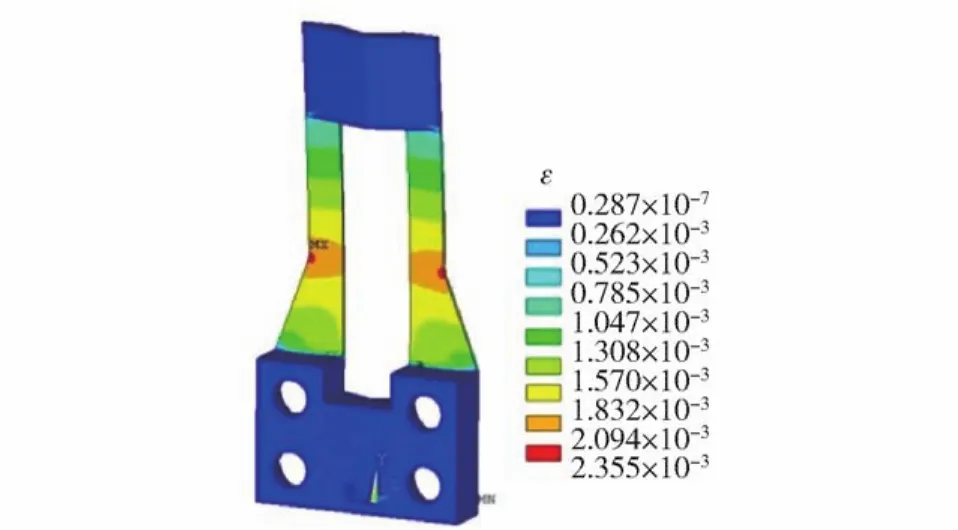

对轴类、块类零件被夹持时移动夹爪的应变分布进行仿真,得到应变云图分别如图9、图10所示。从图中可知,应变最大的位置在夹爪横截面发生变化的地方。

图9 轴类零件被夹持时移动夹爪的应变云图Fig.9 Strain analysis result ofmoving gripping jaw holding a shaft part

图10 块类零件被夹持时移动夹爪的应变云图Fig.10 Strain analysis result of themoving gripping jaw holding a block part

3 实验验证

3.1 微夹持力传感器的标定实验

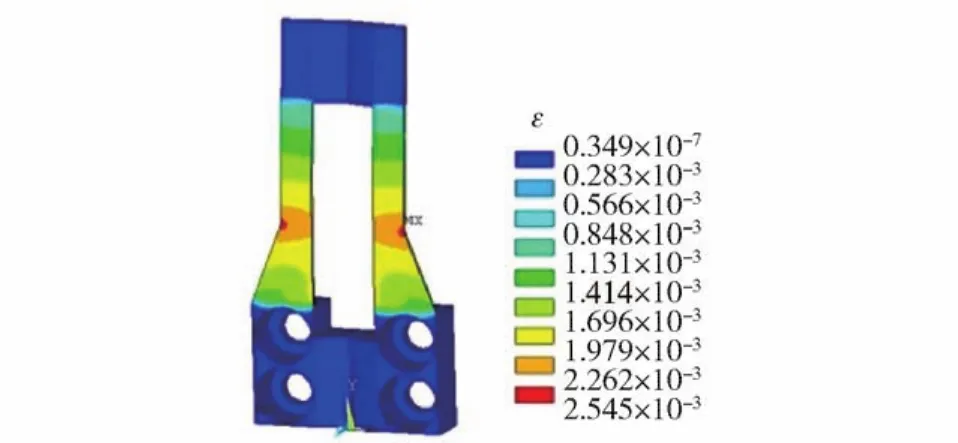

根据国家标准GB/T 5604—1985负荷传感器实验方法[10],采用静重砝码作为加荷装置,对微夹持力传感器进行了多次实验。为了直观地显示实验结果,将实验数据平均值绘制成曲线图,如图11所示。

图11 微夹持力传感器标定实验结果Fig.11 Calibration test result ofmicro-force sensor

3.2 夹持实验

为了验证本微夹持器的有效性和可靠性,分别以轴类和块类零件为被夹持对象进行了夹持实验,并利用夹持力传感器对各个零件在待夹持-正在夹持-被夹持起来-释放这一整个过程中的所受夹持力大小进行了采集。下面逐一介绍针对4个典型零件的实验情况。

3.2.1 块类零件

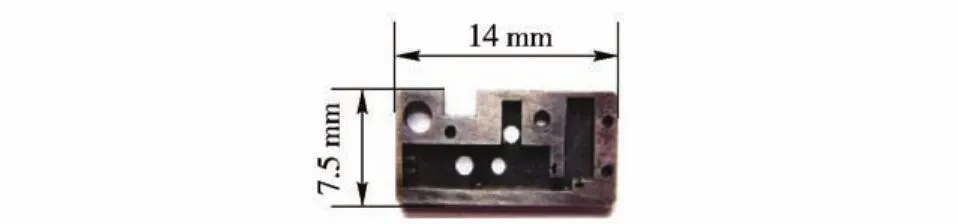

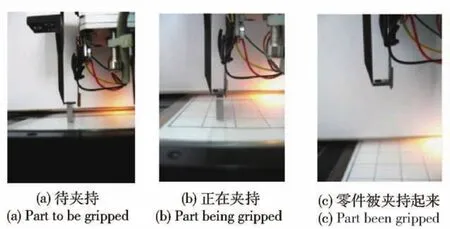

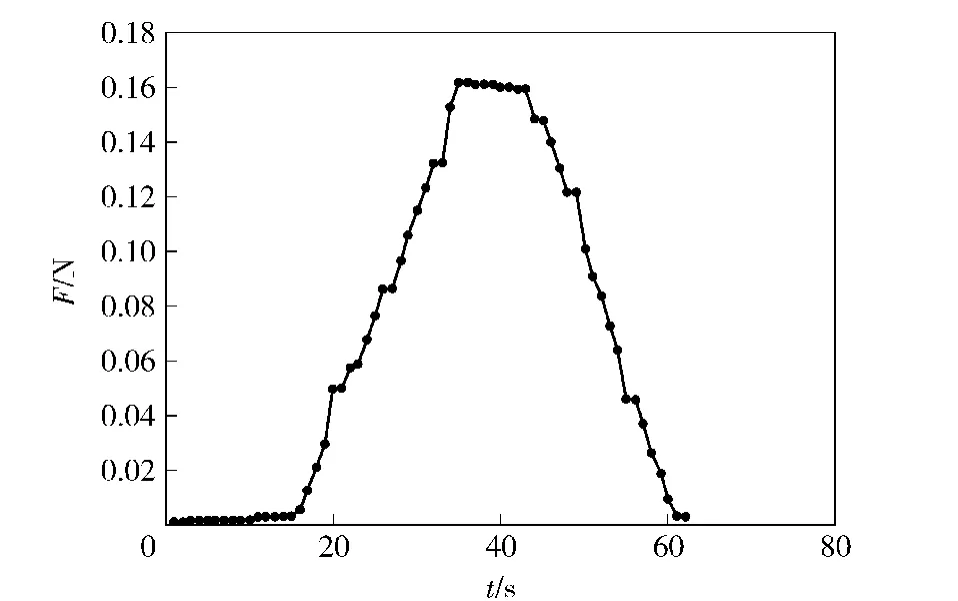

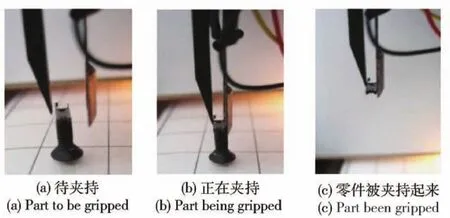

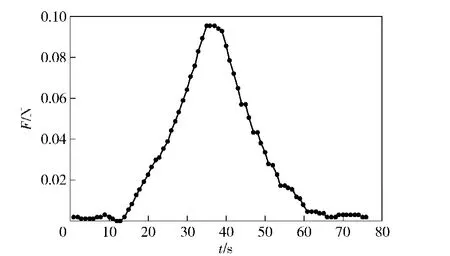

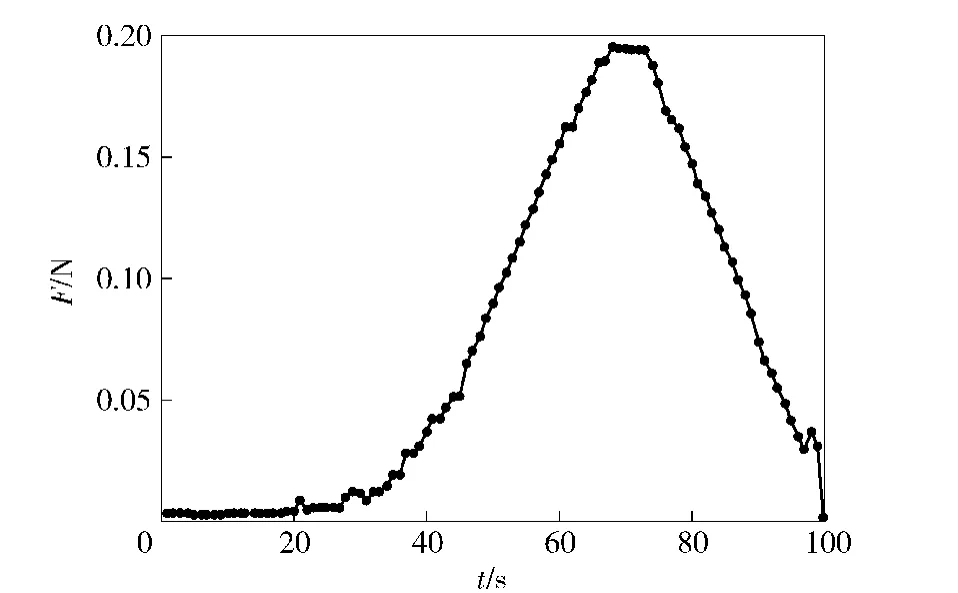

某弹用引信零件A,其形状及尺寸如图12所示,其被夹持过程如图13所示,全过程夹持力传感器所测得的夹持力如图14所示。

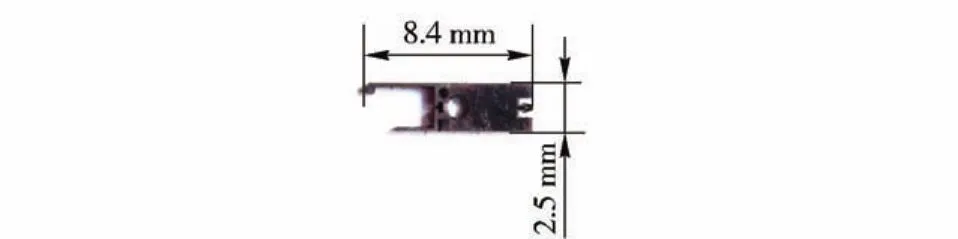

某弹用引信零件B,其形状及尺寸如图15所示,其被夹持过程如图16所示,全过程夹持力传感器所测得的夹持力如图17所示。

3.2.2 轴类零件

图12 某弹用引信零件A实物图Fig.12 Part A-a part in a fuze

图13 某弹用引信零件A夹持过程图Fig.13 Gripping process of Part A

图14 某弹用引信零件A被夹持过程夹持力曲线图Fig.14 Gripping force of Part A being gripped

图15 某弹用引信零件B实物图Fig.15 Part B-a part of a fuze

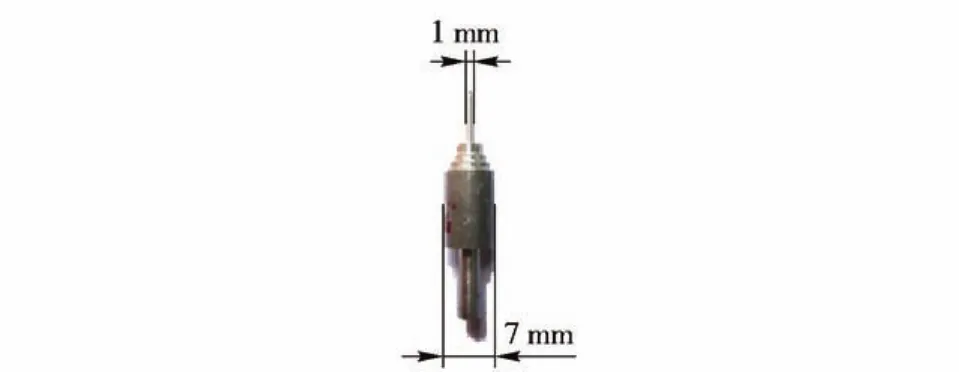

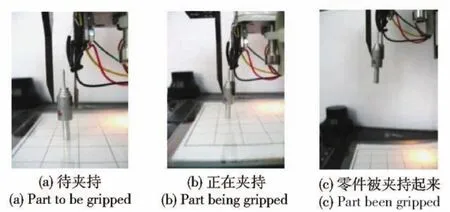

轴类零件A,其形状及尺寸如图18所示,对其上直径为7 mm部分进行夹持,其被夹持过程如图19所示,全过程夹持力传感器所测得的夹持力如图20所示。

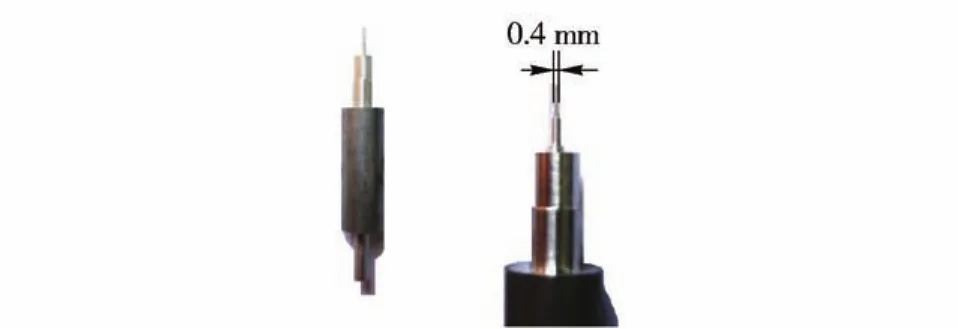

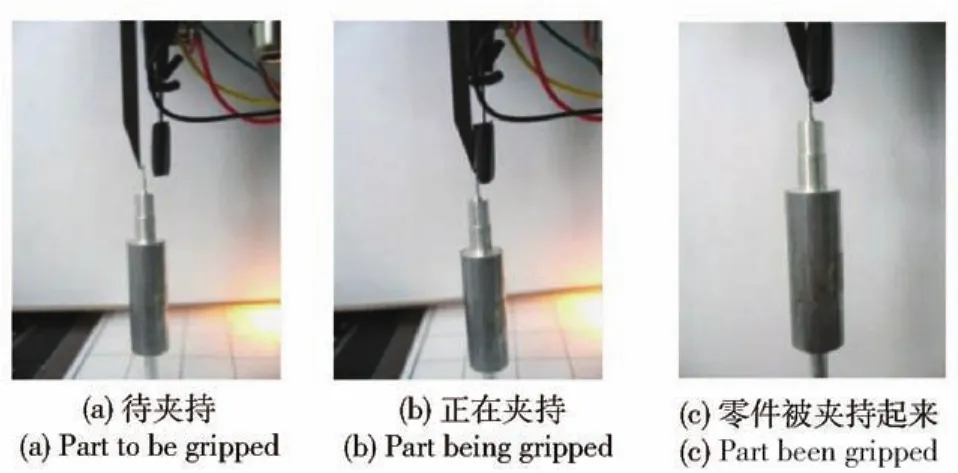

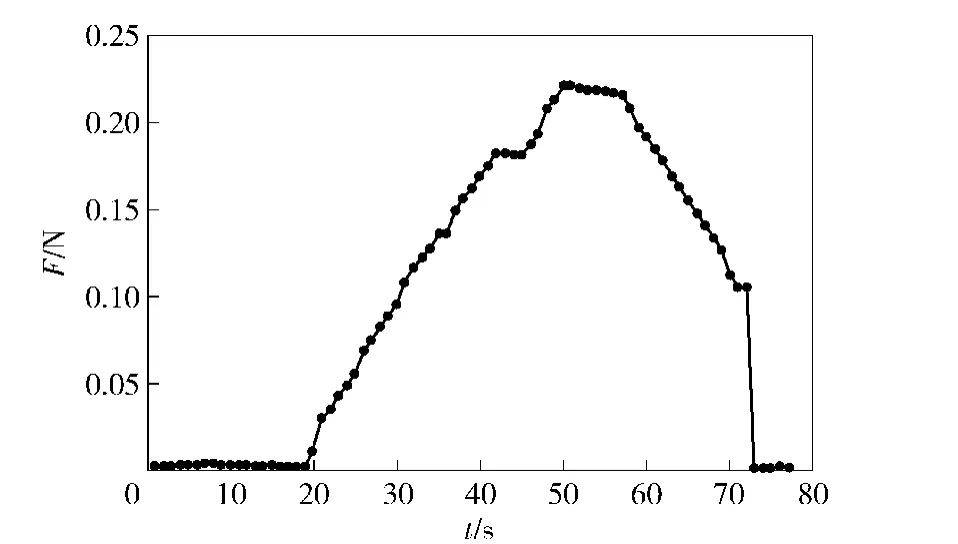

轴类零件B,其形状及尺寸如图21所示,对其上直径为0.4 mm部分进行夹持,其被夹持过程如图22所示,全过程夹持力传感器所测得的夹持力如图23所示。

图16 某弹用引信零件B夹持过程图Fig.16 Gripping process of Part B

图17 某弹用引信零件B被夹持过程夹持力曲线图Fig.17 Gripping force of Part B being gripped

图18 轴类零件A实物图Fig.18 Shaft part A

图19 轴类零件A夹持过程图Fig.19 Gripping process of shaft part A

4 结论

图20 轴类零件A被夹持过程夹持力曲线图Fig.20 The gripping force of Shaft Part A being gripped

图21 轴类零件B实物图Fig.21 Shaft part B

图22 轴类零件B夹持过程图Fig.22 Gripping process of shaft part B

图23 轴类零件B被夹持过程夹持力曲线图Fig.23 Gripping force of shaft part B being gripped

本文研制了一种针对特征尺寸在亚毫米级至厘米级的轴类和块类零件的跨尺度微夹持器,提出了同类夹爪关于所面向零件尺寸的优化设计模型和针对柔性夹爪的特殊结构的应变-夹持力计算模型,并通过仿真计算和实验验证得到了以下结论:

1)通过成对的刚性-柔性夹爪以及精密直线运动平台的驱动来实现夹持动作,用粘贴于柔性夹爪上的应变片传感器所构成的电桥来实时测量零件所受夹持力作为控制依据。

2)通过对柔性夹爪进行仿真分析,确定了应变片最佳粘贴位置在夹爪横截面发生变化处。

3)夹持-释放实验结果表明,该夹持器能够对中间尺寸零件进行稳定、无损伤的夹持并可获得准确的夹持力信息。可广泛应用于微小型武器装备的人机协同装配以及自动化装配过程,以推动武器微小型化的发展。

References)

[1] Ehmann K F,DeVor R E,Kapoor S G.Micro/meso-scale mechanical manufacturing-opportunities and challenges[C]∥Proceedings of JSME/ASME International Conference on Materials and Processing.Honolulu,HI:ASME,2002:6-13.

[2] 张之敬,金鑫,周敏.精密微小型制造理论、技术及其应用[J].机械工程学报,2007,43(1):49-61.

ZHANG Zhi-jing,JIN Xin,ZHOUMin.Precisionminiaturemanufacture theory,technology and its application[J].Chinese Journal of Mechanical Engineering,2007,43(1):49-61.(in Chinese)

[3] Deutschinger A,Schmid U,Schneider M,et al.Characterization of an electro-thermalmicro gripper and tip sharpening using FIB technique[J].Microsystem Technologies,2010,16(11):1901-1908.

[4] Khan F,Bazaz S A,Sohail M.Design,implementation and testing of electrostatic SOIMUMPs basedmicrogripper[J].Microsystem Technologies,2010,16(11):1957-1965.

[5] Kim B S,Park JS k,Moon C,et al.A precision robot system with modular actuators and MEMSmicro gripper for micro system assembly[J].Journal of Mechanical Science and Technology, 2008,22(1):70-76.

[6] 孙立宁,陈涛,邵兵,等.具有力感知功能的四臂式MEMS微夹持器研制[J].光学精密工程,2009,17(8):1878-1883.

SUN Li-ning,CHEN Tao,SHAO Bing,et al.Design of four-arm MEMSmicrogripper integrated with force sensor[J].Optics and Precision Engineering,2009,17(8):1878-1883.(in Chinese)

[7] 陈国良,黄心汉,周祖德.微装配机器人系统[J].机械工程学报,2009,45(2):288-293.

CHEN Guo-liang,HUANG Xin-han,ZHOU Zu-de.Micro-assembly robot system[J].Chinese Journal of Mechanical Engineering, 2009,45(2):288-293.(in Chinese)

[8] 韩江义,游有鹏,王化明.一种带力传感的微夹持器设计及试验[J].机器人,2009,31(1):67-71.

HAN Jiang-yi,YOU You-peng,WANG Hua-ming.Design and experiments of clamp type force-feedback tele-micromanipulation system[J].Robot,2009,31(1):67-71.(in Chinese)

[9] 褚金奎,郝秀春,王立鼎.电热驱动镍微夹钳的设计及制作[J].机械工程学报,2007,43(5):116-121.

CHU Jin-kui,HAO Xiu-chun,WANG Li-ding.Design andmanufacture of an electrothermal-driven Nimicro-gripper[J].Chinese Journal of Mechanical Engineering,2007,43(5):116-121. (in Chinese)

[10] 国家计量科学研究院.GB/T 5604—1985负荷传感器试验方法[S].北京:中国标准出版社,1986.

National Institute of Metrology.GB/T 5604—1985 Load celi test procedure[S].Beijing:Standards Press of China,1986.(in Chinese)

M icro-gripper for Precision M eso-scale Assembly

SUN Yuan1,2,JIN Xin1,YE Xin1,ZHANG Zhi-jing1,ZHANG Xiao-feng1

(1.School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China;

2.Beijing Aerospace Times Optical-Electronic Technology Co.,Ltd.,Beijing 100094,China)

Meso-scale parts are widely used in the complex miniature weapon systems.On account of a large dimension range,a variety of shapes and vulnerable structures of themeso-scale parts,the weapon systems aremainly assembled by hand,bringing poor efficiency and reliability.A challenging issue in the precision assembly ofminiature weapon systems is how to safely and reliably grip themeso-scale parts in the automatic handling and assembly.A micro-gripper for gripping the sub-millimeter and millimeter scale shafts and parts is developed,including a pair of rigid and flexible gripping jaws and a precision linearmotion stage.AWheatstone bridge,which consists of strain gauges stuck on the flexible gripping jaw,is used to detect a clamping force on a part in real time.The structural parameters of flexible gripping jaw are designed optimally,and an optimal designmodel of gripping jaws is proposed.A simulation analysis is carried out to determine the best sticking positions of the gauges.A strain-forcemodel for the special shape of flexible gripping jaw is derived.Grip-release experiments indicate that themicro-gripper is capable to grip themeso-scale parts stably and nondestructively.

TP241

A

1000-1093(2014)12-2078-09

10.3969/j.issn.1000-1093.2014.12.021

2014-04-08

国防基础科研项目(A0920110013);国家自然科学基金项目(51127004)

孙媛(1985—),女,工程师,博士研究生。

金鑫(1971—),女,副教授。E-mail:goldking@bit.edu.cn