钛合金薄壁件超声椭圆振动铣削研究

2014-06-27姜兴刚梁海彤卢慧敏代建队张德远

姜兴刚,梁海彤,卢慧敏,代建队,张德远

(1.北京航空航天大学机械工程及自动化学院,北京 100191; 2.北京航天发射技术研究所,北京 100076)

钛合金薄壁件超声椭圆振动铣削研究

姜兴刚1,梁海彤1,卢慧敏1,代建队2,张德远1

(1.北京航空航天大学机械工程及自动化学院,北京 100191; 2.北京航天发射技术研究所,北京 100076)

针对航空领域中钛合金薄壁件在铣削过程中存在切削力大、加工精度低等问题,提出了超声椭圆振动铣削方法进行钛合金薄壁件的加工。超声椭圆振动铣削时,刀尖的特殊运动轨迹使刀尖具有高线速度特性和高频断续切削特性,平均切削力大为降低,从而增强了铣刀的切削能力,提高了切削加工精度。利用自制的超声铣削刀柄系统,对钛合金试件进行铣削实验,结果表明与普通铣削相比,超声椭圆振动铣削的切削力可降低达50%,零件的形位精度得到了显著提高。

机械制造工艺与设备;超声椭圆振动铣削;钛合金薄壁件;高速切削

0 引言

钛合金薄壁结构件因其具有质量轻、强度高、失稳临界值高等特性,在航空航天领域得到了广泛的应用[1-2],但同时也带来了加工制造的难题。由于薄壁结构件刚性较低,在切削力、切削热、切削振动等因素综合作用下,极易产生加工变形,难以保证零件的形位精度,甚至造成整个构件的报废。由于钛合金本身的难加工性,切削力大、工件让刀量大、加工精度低、产生较大的不可控振动是目前航空钛合金薄壁件在铣削加工中存在的主要难题[3]。

超声椭圆振动切削技术具有显著降低切削力、提高切削加工系统的稳定性、提高加工精度和表面质量、延长刀具寿命等特性[4-8]。目前将超声椭圆振动切削技术应用于铣削工艺的实用化研究较少, SHAMOTO和Chern等学者利用超声椭圆振动铣削技术进行了镜面零件和微槽的铣削实验[9-10],取得了一定的实验效果,但相关研究仅局限在实验室的小试件加工,所加工的材料也具有特殊性。由于超声椭圆振动铣削系统的设计和制造技术难度大,这项技术在工程领域,特别是在航空钛合金薄壁件这种典型难加工零件的加工中的应用研究非常少,相关铣削机理的研究更少,大大阻碍了超声椭圆振动铣削技术的推广及深化应用。

本文在研究超声椭圆振动铣削的刀尖运动轨迹的基础上,深入分析了刀尖的线速度特性和切削力降低的机理。自行研制的超声波椭圆振动铣削刀柄系统,实现了超声椭圆振动铣削与普通数控铣床的快速、高效联接。利用该设备对钛合金材料进行了超声椭圆振动铣削与普通铣削的对比实验,实验结果验证了理论分析的正确性,并进一步证明了超声椭圆振动铣削在钛合金薄壁件的加工上具有的显著降低切削力、抑制颤振、提高零件形位精度等优异特性。

1 超声椭圆振动铣削的机理

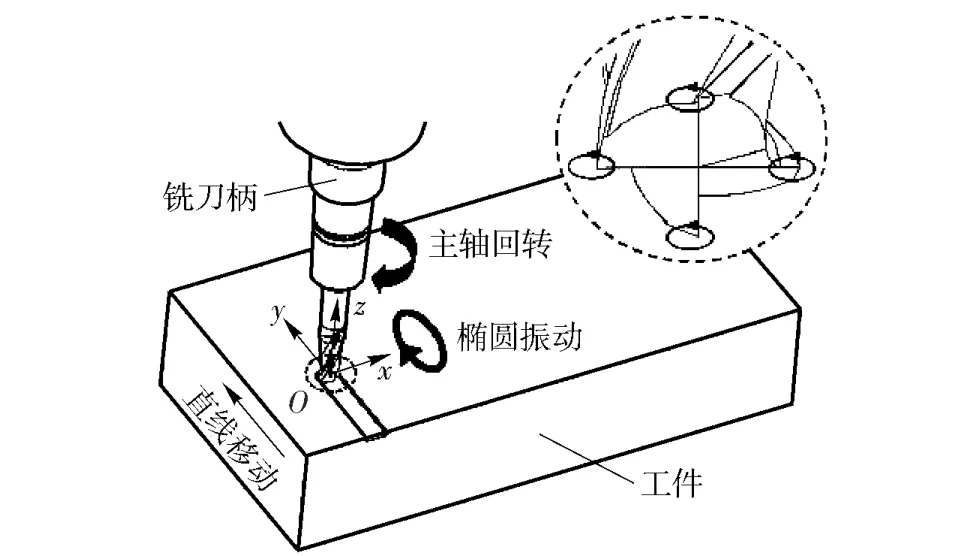

刀具的超声椭圆振动可以经由不同形式的换能器获得,但应保证刀尖的椭圆运动轨迹与切削面的法线垂直。根据铣削的特点,本文采用双弯椭圆振动形式,刀具的两弯曲振动相互叠加,刀尖即在垂直于铣刀轴线的加工平面(如图1所示的Oxy平面)内产生椭圆振动。通过调节驱动电源,控制两路驱动电压的大小和相位差,可以方便地实现对刀尖椭圆振动的形状和振幅的调节。

1.1 刀尖运动轨迹分析

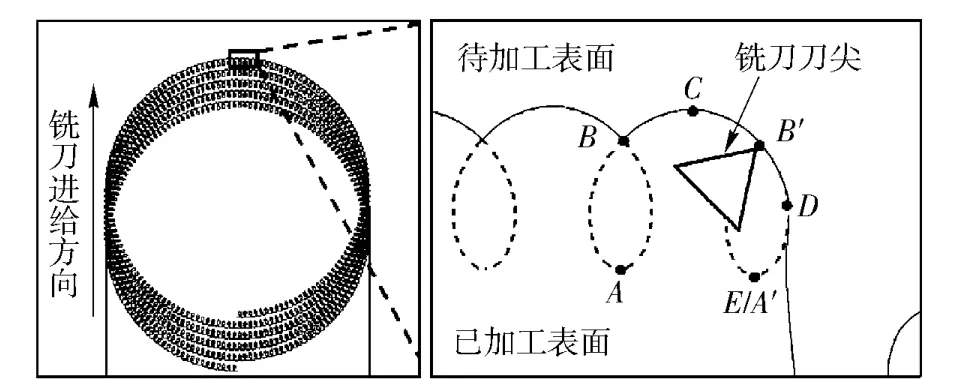

超声椭圆振动铣削的切削特性与其刀具的特殊运动轨迹密切相关。由于超声椭圆振动的存在,铣刀刀尖运动变得复杂,由直线进给运动、回转运动及高频微小椭圆振动叠加而成,运动构成如图1所示。

对于进给运动分量,在图1所示的坐标系中,其运动轨迹可表示为

图1 刀尖运动构成Fig.1 Motion component of tool nose

式中:vf为铣削进给速度。

铣刀的回转运动在稳定加工阶段,可视为匀速圆周运动,其轨迹表达式为

式中:ωr为主轴旋转角速度;r为铣刀半径。

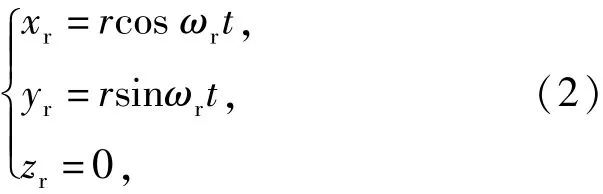

刀尖的高频椭圆振动轨迹存在于Oxy平面内,由于刀柄的回转运动,刀尖椭圆振动方向亦不断变化,如图2所示,设初始位置椭圆长轴在x方向,当刀柄转过α角时,椭圆长轴方向与OUV坐标系的U轴方向一致。

图2 椭圆振动轨迹方向随铣刀旋转变化示意图Fig.2 Azimuth variation of elliptical vibration trace

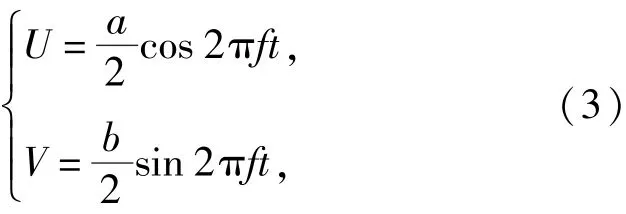

易得椭圆轨迹方程为

式中:a、b分别为超声椭圆振动在椭圆长、短轴两个方向的振幅;f为超声振动频率。

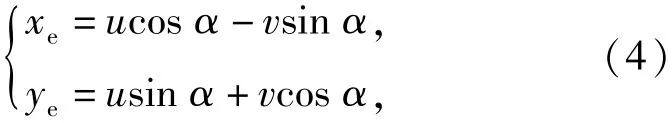

考虑椭圆方向的旋转,需要将坐标系OUV中的椭圆方程转换成Oxy坐标系中的轨迹方程,其坐标变换表达式为

式中:α=ωrt.

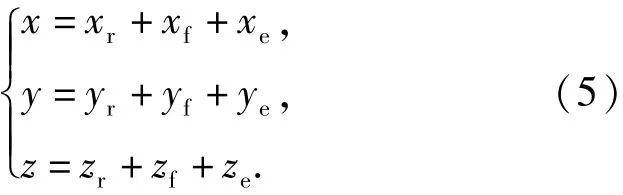

将以上3部分运动分量进行叠加,即为刀尖运动轨迹,可表示为

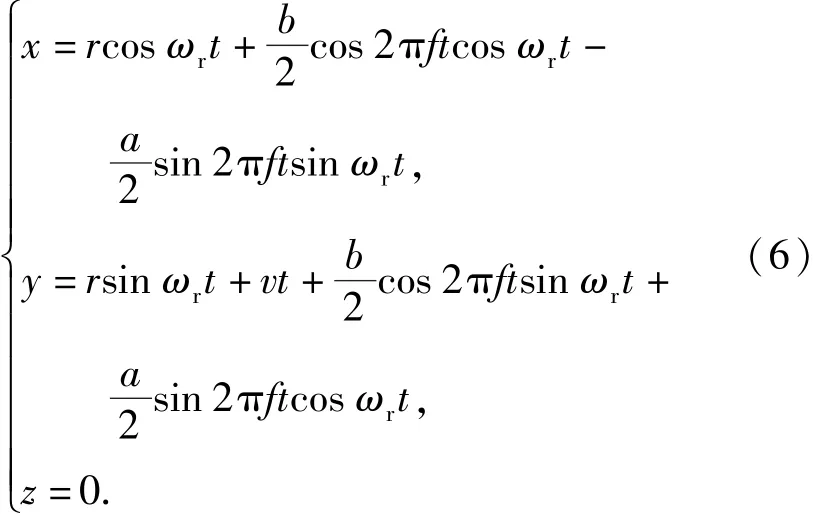

分别将对应表达式代入(5)式,即可得到铣刀刀尖的运动轨迹方程

根据(6)式,可绘制出超声椭圆振动铣削时单个刀尖的运动轨迹及切削过程示意图,如图3所示。

图3 刀尖切削过程示意图Fig.3 Cutting process of tool nose

图3中,虚线所示为铣刀刀尖的运动轨迹,A-BC-D-E所示的轨迹区段对应一个超声振动周期。由图3可知,以A点为起点,单个超声振动周期内刀尖的切削过程可以分为4个阶段:A-B阶段是空切阶段,切削力为0,在此阶段,刀刃开始向工件方向运动;B-C阶段是切入阶段,从B点开始,刀刃开始切入工件,进入切削阶段,切削厚度逐渐增加;C-D阶段是切出阶段,切削厚度逐渐减小,但刀具在切削厚度方向上的速度逐渐加快;D-E阶段是空切阶段,从D点开始,刀刃切出工件,与工件分离,切削力降低至0.从E(A′)点开始,刀刃又进入下一个振动切削周期。图3中刀尖当前所处位置即为下一个超声振动周期的切入点B′.由此可见,在合适的参数条件下,铣刀在随主轴的回转对工件进行切削的同时,刀尖还对工件进行超声频的间歇分离切削。

1.2 刀尖运动学分析

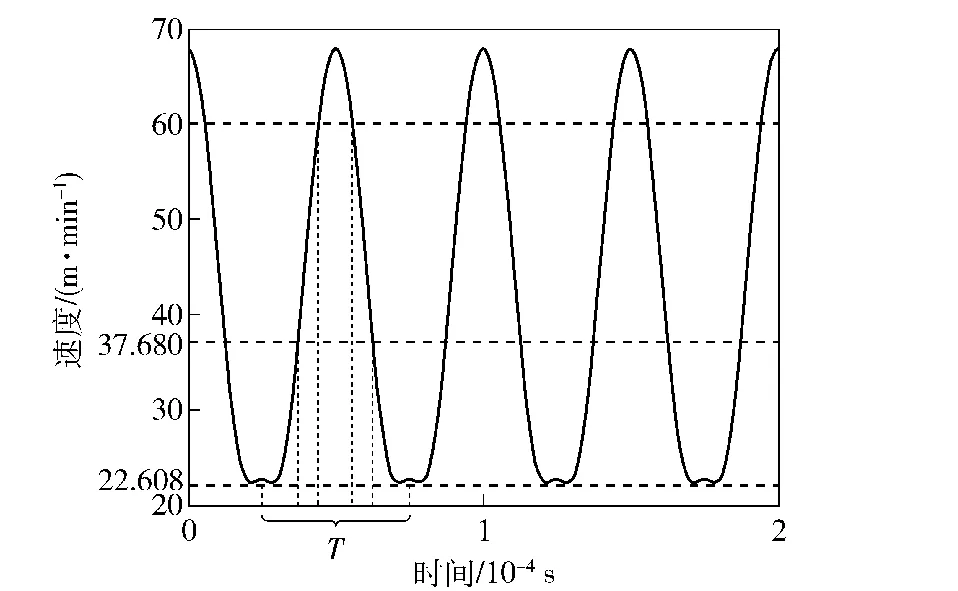

在进行超声椭圆振动铣削时,刀尖线速度v是微小超声椭圆振动线速度ve、主轴回转线速度vr及直线进给速度vf的合成,由于vf与ve和vr相比,数值很小,计算刀尖速度时可忽略。ve和vr的数学表达式分别为r

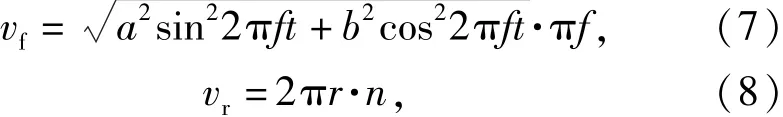

依据计算可知,vr在椭圆振动的短轴端点处(2πft= kπ+π/2,k为整数)达到线速度的最大值ve,max,在椭圆振动的长轴端点处(2πft=kπ,k为整数)达到线速度的最小值ve,min.依据轨迹方程(6)式,若铣刀半径r=3 mm,主轴转速n=1 200 r/min,进给速度vf=60 mm/min,超声椭圆振动频率f=20 000 Hz、长轴方向振幅a=12 μm,短轴方向振幅b=8 μm,可以利用Matlab软件绘制得到如图4所示的刀尖线速度曲线。从图4可见,在此条件下刀尖线速度的最大值为67.824 m/min.

图4 超声椭圆振动铣削刀尖线速度曲线Fig.4 Linear speed of ultrasonic elliptical vibration milling of tool nose

如图3所示,在一个椭圆振动周期内,刀尖对工件进行切削作用的区段为B-C-D,刀尖运动至C点时,超声椭圆振动的刀尖线速度与主轴回转的刀尖线速度方向一致,其合成线速度达到最大值;刀尖运动至D点时,超声椭圆振动的刀尖线速度与主轴回转的刀尖线速度方向相垂直,此时的刀尖合成线速度为切削区段内的最小值,如图5(b)所示,按图4中的计算参数,依据(7)式、(8)式进行计算,并进行矢量合成,计算得D点的刀尖速度约为37.680 m/min.而普通铣削时的刀尖线速度为22.608 m/min.可见,在切削区段B-C-D内,超声椭圆振动铣削的刀尖线速度均大于普通铣削时的刀尖线速度,而在C点两侧的区段内则达到了高速铣削钛合金的线速度(约60 m/min[11]).从图4可知,这一超过60 m/min的高速切削区间持续时间约为超声振动周期的1/5,且占切削区段时间的1/2以上。可见,超声椭圆振动铣削在低主轴转速下,一定程度上实现了普通铣削的高速化。随着超声振动频率、振幅的增加,这种高速化效果还有进一步增强的趋势。

图5 刀尖线速度合成示意图Fig.5 Linear speed of tool nose

1.3 铣削力降低机理分析

超声椭圆振动铣削由于其刀尖的特殊运动轨迹,使其在切削过程中的受力状态不同于普通铣削。

1.3.1 超声频分离切削

铣削加工本身就是一个断续切削的过程,随着铣刀的回转运动,刀尖对工件进行周期性的切削与分离。对于单个切削刃,在满刀端铣的切削条件下,其与工件之间的切削与分离的时间相等。设刀尖对工件的铣削力峰值为FM,其切削力的变化示意曲线如图6(a)中实线所示,可知其平均铣削力FR= kFM,如图6(a)中虚线所示。在超声振动铣削的过程中,由于刀尖的超声振动,刀尖随主轴的旋转对工件进行断续切削的同时,还与工件间产生了超声频的分离,切削力也相应产生超声频的变化,设刀尖与工件间的瞬时切削力峰值也为FM,切削力变化示意曲线如图6(b)中实线所示。

为了便于对超声椭圆振动铣削的平均铣削力进行计算,这里引入占空比的概念。设一个超声振动的周期为T,其中刀尖对工件进行切削作用的时间为t1,分离的时间为t2,则占空比d可以定义为

图6 铣削力曲线Fig.6 Theoretical milling force curves of regular milling and ultrasonic elliptical vibration milling

表示一个超声振动周期内,刃尖对工件切削作用的时间所占的比重。在1.2节所取的参数下,易计算得T=1/f=50 μs.一个超声振动周期内,切削区段B-D的持续时间t1=24.2 μs,故此时的占空比为d=t1/T=24.2/50=0.484,则超声椭圆振动铣削的平均铣削力为FU=d·k·Fm=0.484FR,与普通铣削相比,铣削力降幅达51.6%,平均铣削力曲线如图6(b)虚线所示。可见,超声椭圆振动铣削时,刀尖与工件间产生的超声频分离切削可以实现切削力的大幅下降。

此外,刀尖与工件之间超声频的间歇分离,也有助于切削区域的充分冷却,利于刀具切削性能的保持[12],同样对切削力的降低有积极意义。

1.3.2 高速化切削

由前文分析,超声椭圆振动铣削在自身主轴转速较低的情况下,刀尖依然具有高线速度的特性,如图3所示C点两侧的区域内,其线速度达到了普通的高速铣削钛合金的刀尖线速度。但是刀尖的超声振动却使刀尖具有了高速铣削所没有的高加速度。

由于超声椭圆振动铣削中刀尖的高速化特性,使得在切削区域,刀尖和工件材料的接触时间非常短,同时刀尖的高加速度又进一步促使了材料的脆性断裂,使材料发生突变滑移和绝热剪切,切削区域的应变硬化来不及发生,故切削力在高速切削下反而出现下降[13]。正是由于这种高速度并高加速度的切削特性,超声椭圆振动铣削的瞬时切削力不仅小于普通低速切削,而且当参数选择合适时,还会低于高速铣削。

可见,一个超声振动周期内刀尖出现的分离及刀尖的高线速度是引起超声椭圆振动铣削切削力下降的主要因素,下降的幅度与二者持续时间的长短直接相关,也即均取决于刀尖的特殊运动轨迹,由前文得出的刀尖运动轨迹方程可知,铣削参数进给速度v、主轴回转角速度ωr及超声参数振动频率f、振幅a、b共同确定了刀尖的运动轨迹,也即这些参数均会对超声铣削时切削力的下降幅度产生影响。

2 铣削对比实验研究

2.1 实验设备及材料

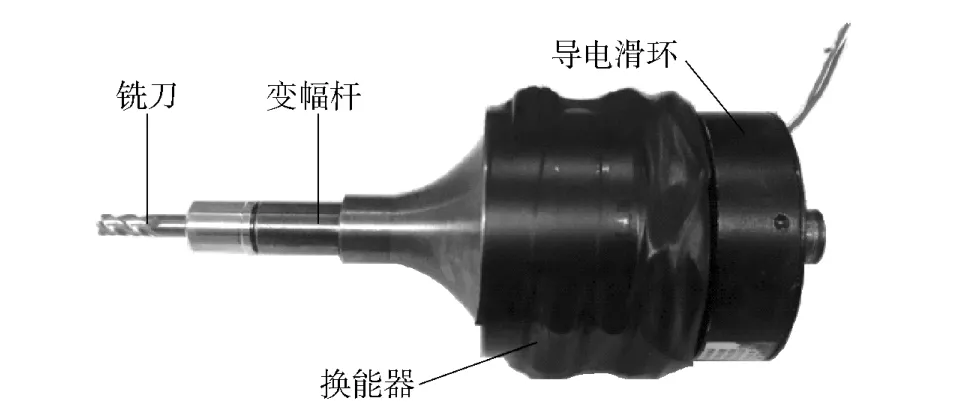

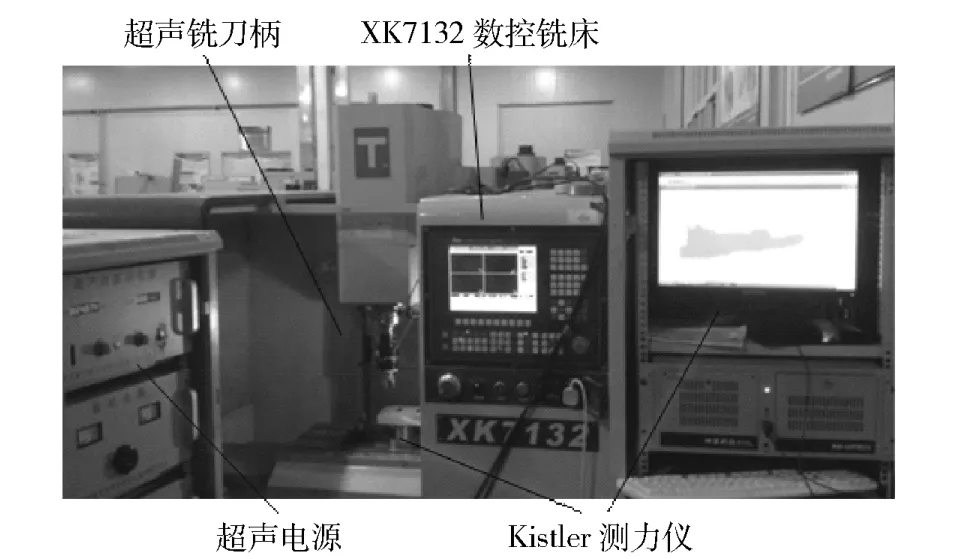

超声椭圆振动铣削刀柄是实现超声椭圆振动铣削的核心部件,其结构组成如图7所示。与对工件施加超声振动的形式[10]相反,超声椭圆振动铣刀柄是将超声椭圆振动施加于刀尖之上,相较于前者,具有结构紧凑、振动模式多样、易于与现有数控铣削设备集成的优点。铣削实验平台为XK7132数控铣床,刀具选择直径为6 mm的硬质合金四刃直柄立铣刀,实验试件材料为钛合金TC4,实验中使用的测力仪为Kistler车削测力仪,实验设备构成如图8所示。

图7 铣刀柄结构Fig.7 Structure of elliptical ultrasonic vibration milling cutter shank

图8 超声椭圆振动铣削实验设备Fig.8 Experimental equipment

2.2 实验方法

利用上述实验设备,对钛合金TC4试件进行铣槽实验,为保证普通铣削与超声椭圆振动铣削的加工参数及刀具状态完全相同,尽量减小材料不均匀性等因素的干扰,对每个槽半段进行普通铣削,半段进行超声振动铣削,通过控制超声电源的开关来实现两种铣削方式的转换。经电学匹配调试,超声椭圆振动铣刀柄在17 862 Hz的频率点,椭圆振动达到最佳状态,经激光测微仪测定,在铣刀头相互垂直的两个方向上,最大振幅分别达到12 μm与8 μm.实验中主轴转速为1 180 r/min,进给速度为36 mm/min,由于本实验装备面向钛合金薄壁零件的精加工,故实验时铣削深度均小于1 mm,铣削深度分别取0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.8 mm.

3 实验结果及讨论

3.1 切削力

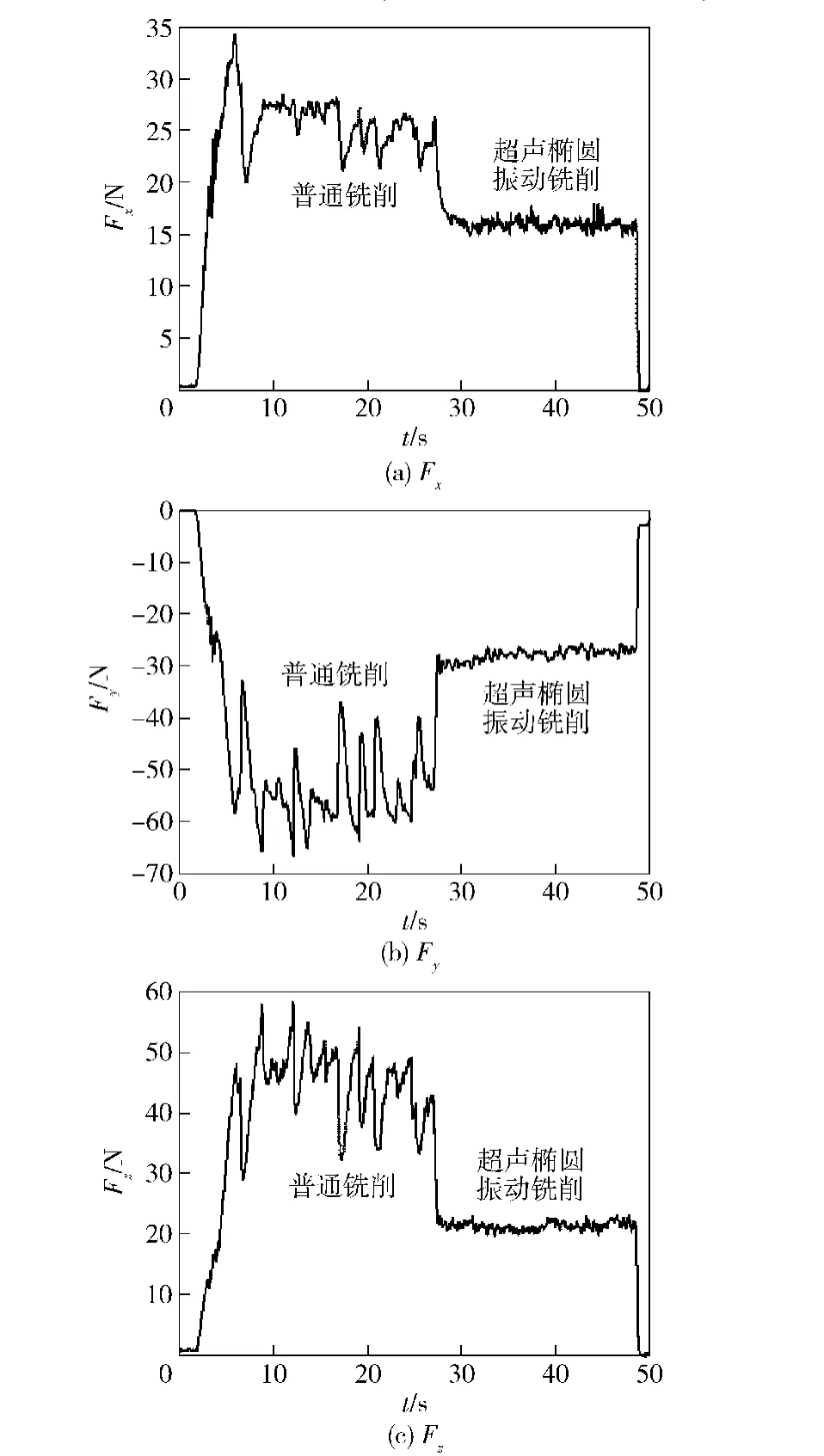

图9 切深0.5 mm切削力测量结果Fig.9 Milling force curves(milling depth:0.5 mm)

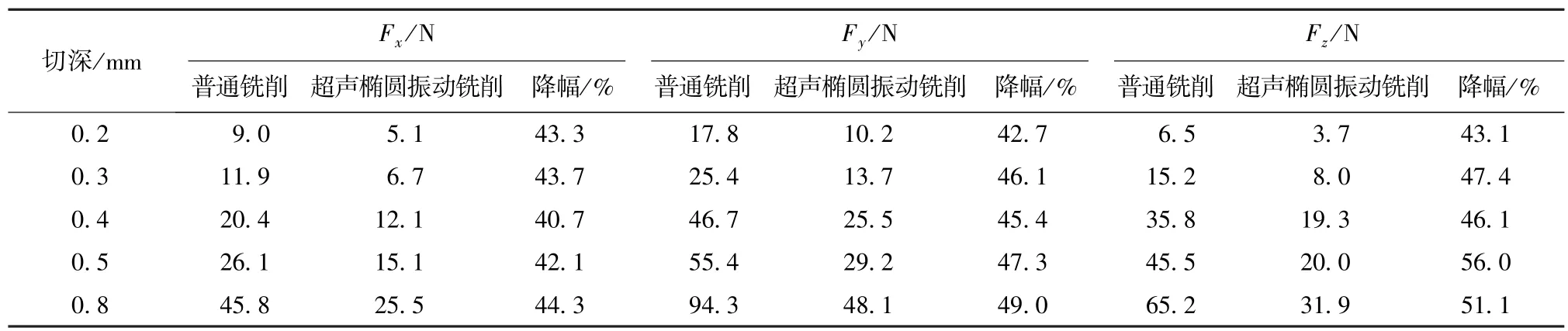

在铣削深度为0.5 mm的实验条件下,测力仪采集到的铣削过程中x、y、z 3个方向的切削力Fx、Fy、Fz数值曲线如图9所示,由切削力曲线可以看出,相较于普通铣削,超声椭圆振动铣削在x、y、z 3个方向的铣削力显著下降。对测力仪采集到的铣削力数据进行分析处理,在不同切深条件下,普通与超声椭圆振动铣削在x、y、z 3个方向的平均铣削力及降幅大小,列于表1中。在该实验参数条件下,依据1.3节的理论分析方法,对切削力的降幅进行计算,T=1/f=56 μs,切削区段B-D的持续时间t1= 27.9 μs,则占空比d=t1/T=27.9/56=0.498,可知切削力的理论降幅为50.2%,这与表1所示,不同切深条件下,x、y、z 3个方向的平均切削力的降幅基本一致。

表1 普通与超声椭圆振动铣削切削力Tab.1 Cutting force of regular milling and ultrasonic elliptical vibration milling

3.2 形位精度

在模拟实际加工中薄壁件的让刀和颤振问题时,本文通过降低超声振动铣削刀柄的刚度,以刀具让刀来代替工件让刀。

3.2.1 位置精度

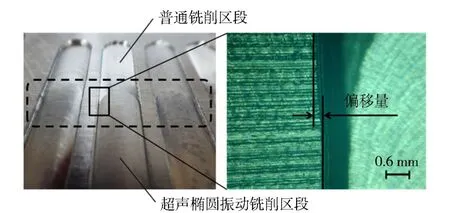

实验中,工件装夹稳固,具有良好的刚性。将实验得到的不同铣削深度的槽置于30倍显微镜下进行观察,发现在超声铣削与普通铣削的衔接部位,存在明显的槽边错位现象,如图10所示。铣削槽出现的错位说明普通铣削和超声椭圆振动铣削所造成的铣刀偏移量不同。在普通铣削过程中,切削力大,刀具刚性不足,刀具的倾斜偏移较大。而在超声椭圆振动铣削时,切削力显著下降,刀具产生的偏移量随之减小,因此在这两种铣削方式的衔接部位出现了铣削槽错位的痕迹。实验表明,超声椭圆振动铣削的刀具偏移量小,更接近于刀具的理论轨迹,得到的凹槽位置精度更高。

图10 普通铣削与超声椭圆铣削衔接部位偏移量消除Fig.10 Reduction in relieving amount at the linkage between regular milling and ultrasonic elliptical vibration milling

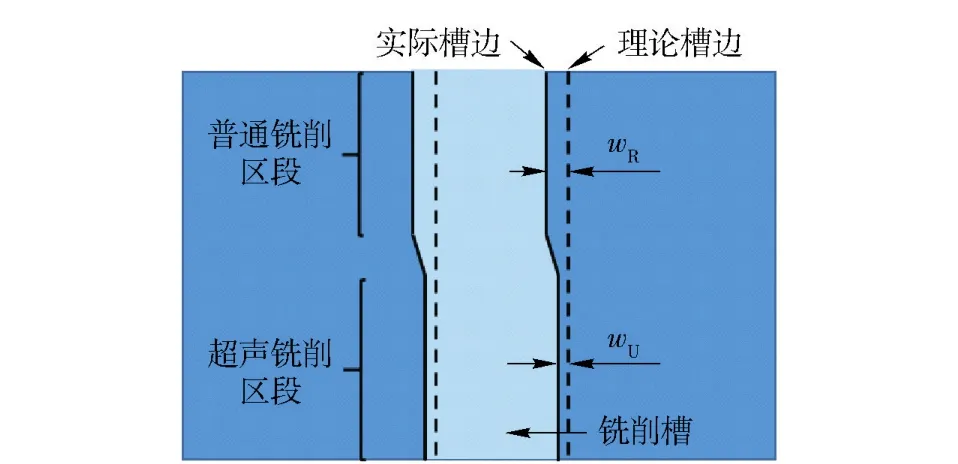

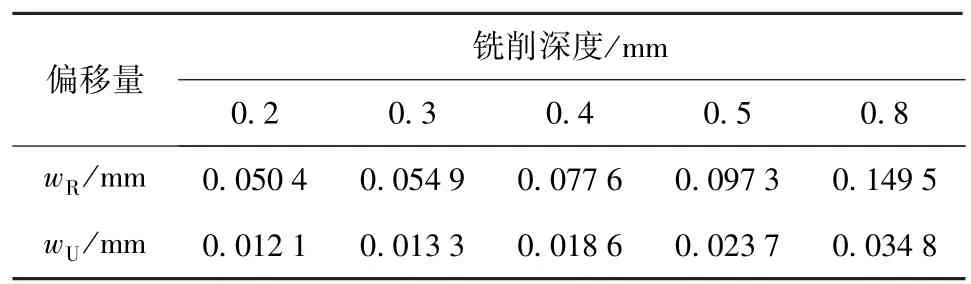

普通与超声椭圆两种铣削方式下实际槽边相对于理论槽边的偏移量分别为wR与wU,如图11所示,对不同铣削深度下槽边偏移量wR、wU进行测量,计算得到的偏移量均值列于表2中。由表2数据可以看出,铣削深度越大,普通铣削由于铣削力的增大而造成的偏移量也越大,而超声椭圆振动铣削的偏移量则增幅很小,这说明超声椭圆振动铣削提高加工面位置精度的能力是十分显著、稳定的。

图11 槽边偏移量示意图Fig.11 Groove edge offset

表2 普通铣削与超声椭圆振动铣削槽边偏移量Tab.2 Groove offset of regular milling and ultrasonic elliptical vibration milling with different milling depth

3.2.2 直线度

在30倍显微镜下,对铣削深度为0.5 mm时,超声椭圆振动铣削及普通铣削得到的槽边形貌进行观察,两种铣削模式下得到的槽边直线度放大对比如图12所示。从图12可知,普通铣削得到的槽边呈现明显的波纹状,直线度较差;与之相比,超声椭圆振动铣削得到的槽边较为整齐,无明显的波纹状起伏,直线度好。

图12 放大30倍槽边直线度对比Fig.12 Comparison between straightnesses of ultrasonic elliptical vibration milling and regular milling(30×)

由图9所示的铣削力测量图线亦可以看出,普通铣削的过程中伴有明显的低频振动,3个方向的力曲线均有很大幅度的波动,系统刚性较弱;而超声椭圆振动铣削的区段内,力曲线则十分整齐,波动幅度很小,说明超声椭圆振动铣削对低频振动具有明显抑制作用,有助于提高系统的刚性。

4 结论

本文针对航空领域中钛合金薄壁零件铣削精度不足的问题,提出了超声椭圆振动铣削的加工方法,通过理论分析及对比铣削实验研究,得到以下结论:

1)通过分析超声椭圆振动铣削的刀尖运动构成,计算推导出了刀尖的运动轨迹方程,结合绘制的刀尖切削过程示意图,分析出,超声椭圆振动铣削过程实为高频分离切削的过程,且具有实现刀尖线速度高速化的特性,基于这两点特性,可以实现超声椭圆振动铣削的切削力大幅下降,可达50%.

2)通过进行普通与超声椭圆振动铣削钛合金对比实验,证明超声椭圆振动铣削可以实现切削力的大幅下降,降幅与理论分析一致;此外,实验表明超声椭圆振动铣削具有抑制颤振、提高零件形位精度的能力。

References)

[1] 王少红.航空薄壁零件的铣削加工变形控制研究[D].大连:大连交通大学,2008.

WANG Shao-hong.Research on deformation in end milling of aerospace thin-walled structure part[D].Dalian:Dalian Jiaotong U-niversity,2008.(in Chinese)

[2] 石广丰,王景梅,宋林森,等.薄壁零件的制造工艺研究现状[J].长春理工大学学报:自然科学版,2012,35(1):68-72.

SHI Guang-feng,WANG Jing-mei,SONG Lin-seng,et al.Research status of manufacturing process of thin-walled workpiece [J].Journal of Changchun University of Science and Technology: Natural Science,2012,35(1):68-72.(in Chinese)

[3] 高翔,王勇.薄壁零件精密数控铣削关键技术研究[J].机床与液压,2009,37(9):14-17.

GAO Xiang,WANG Yong.Research on the precise NC milling technology of thin-walled workpieces[J].Machine Tool&Hydraulics,2009,37(9):14-17.(in Chinese)

[4] 马春翔,胡德金.超声波椭圆振动切削技术[J].机械工程学报,2003,39(12):67-70.

MA Chun-xiang,HU De-jin.Ultrasonic elliptical vibration cutting [J].Chinese Journal of Mechanical Engineering,2003,39(12): 67-70.(in Chinese)

[5] 马春翔,社本英二,森肋俊道.超声波椭圆振动切削提高加工系统稳定性的研究[J].兵工学报,2004,25(6):752-756.

MA Chun-xiang,Shamoto E,Moriwaki T.A study on the improvement of machining system stability by applying ultrasonic elliptical vibration cutting[J].Acta Armamentarii,2004,25(6):752-756.(in Chinese)

[6] Moriwaki T,Shamoto E.Ultrasonic elliptical vibration cutting [J].CIRP Annals-Manufacturing Technology,1995,44(1): 31-34.

[7] LI X,ZHANG D Y.Ultrasonic elliptical vibration transducer driven by single actuator and its application in precision cutting[J]. Materials Processing Technology,2006,180(1/2/3):91-95.

[8] Gi D K,Byoung G L.An ultrasonic elliptical vibration cutting device for micro V-groove machining:kinematical analysis and micro V-groove machining characteristics[J].Materials Processing Technology,2007,190(1/2/3):181-188.

[9] SHAMOTO E,Suzuki N,Hino R,et al.A new method to machine sculptured surfaces by applying ultrasonic elliptical vibration cutting[C]∥2005 International Symposium on Micro-NanoMechatronics and Human Science.Nagayo,Japan:Inst of Elec and Elec Eng Computer Society,2005:84-89.

[10] Chern G L,Chang Y C.Using two-dimensional vibration cutting for micro-milling[J].International Journal of Machine Tools& Manufacture,2006,46(6):659-666.

[11] 艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

AI Xing.High speed machining technology[M].Beijing:National Defense Industry Press,2003.(in Chinese)

[12] 张德远.实用化振动切削技术——总论[J].新技术新工艺, 2006,26(10):28-29.

ZHANG De-yuan.Practical vibration cutting technology—general comment[J].New Technology&New Process,2006,26(10): 28-29.(in Chinese)

[13] 张伯霖.高速切削技术及应用[M].北京:机械工业出版社, 2002.

ZHANG Bo-lin.High speed machining technology and application[M].Beijing:China Machine Press,2002.(in Chinese)

Investigation of Ultrasonic Elliptical Vibration Milling of Thin-walled Titanium Alloy Parts

JIANG Xing-gang1,LIANG Hai-tong1,LU Hui-min1,DAI Jian-dui2,ZHANG De-yuan1

(1.School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China; 2.Beijing Institute of Space Lunch Technology,Beijing 100076,China)

An ultrasonic elliptical vibration milling(UEVM)method is proposed for low precision and large cutting force in milling of thin-walled titanium alloy part.The equation set of ultrasonic vibration milling tool tip trajectory is given.The linear speed characters of tool nose and the mechanism of cutting force reduction are analyzed.In the experiment of comparing milling with regular milling(RM)with an ultrasonic elliptical vibration milling cutter shank system which is self-developed,it is proved that the ultrasonic elliptical vibration milling has outstanding characteristics in reducing the cutting force,restraining tool offset and improving the precision.The possible reasons causing these characters are also given. Because of its excellent features,the ultrasonic elliptical vibration milling could be a new way to solve the problem in milling thin-walled titanium alloy part.

manufacturing technology and equipment;ultrasonic elliptical vibration milling;thin-walled titanium alloy part;high speed cutting

TH161

A

1000-1093(2014)11-1891-07

10.3969/j.issn.1000-1093.2014.11.022

2014-01-14

国家自然科学基金项目(51475031);国家自然科学基金青年科学基金项目(51305018)作者简介:姜兴刚(1970—),男,副教授,硕士生导师。E-mail:sdjxg@163.com;

张德远(1963—),男,教授,博士生导师。E-mail:zhangdy@buaa.edu.cn